一种用于水洗或萃取两相分离的连续生产装置的制作方法

1.本实用新型属于化工设备技术领域,具体涉及一种用于水洗或萃取两相分离的连续生产装置。

背景技术:

2.化工后处理通过水洗或萃取方法从混合物中萃取出目标产物,或除去杂质操作。经混合搅拌后再将两相分层分离,间隙操作时间长,乳化层不易消除,离心萃取或塔式连续萃取需要能耗,投资成本大,萃取塔所占用空间大等缺点。本新型专利利用亲水亲油性聚集填料多段水平式连续分离萃取,有效提高两相分离效率,降低能耗,节约投资。

技术实现要素:

3.本实用新型要解决的技术问题是提供一种用于水洗或萃取两相分离的连续生产装置,主要包括分离器、收集箱、贮液罐,各装置通过管线连接,所述的分离器为高h的长方体箱体,内部设置有分离箱,分离箱为高h的长方形箱体,h=2/3h,分离箱呈上下排列,分离箱之间设置有隔板,隔板与分离箱的高度相同;所述的分离箱内部设置有填料;所述的填料为疏水聚集填料或亲水聚集填料;

4.所述的收集箱包括上收集箱、下收集箱,设置于分离器上部和下部,与分离器水平呈20

°

的角度;所述的上收集箱顶部设置有上收集阀、排气阀;所述的下收集箱底部设置有下出料阀、排尽阀;

5.所述的贮液罐侧壁设置有液位计,所述的贮液罐包括轻液贮罐、重液贮罐,所述的轻液贮罐与上收集箱相连,所述的重液贮罐与下收集箱相连;

6.进一步地,所述的隔板上设置有均一的隔板孔,孔径为5mm;

7.进一步地,所述的填料包括板材型、颗粒型、无定型、规则形状中的任一种;

8.进一步地,所述的填料为板材型,板材填料为折叠式;

9.进一步地,所述的疏水聚集填料包括聚四氟乙烯、聚偏四氟乙烯、橡胶中的任一种;

10.进一步地,所述的亲水聚集填料包括铝箔、砂石、三氧化二铝、二氧化硅中的任一种;

11.进一步地,所述的上收集阀设置于排气阀上部;

12.进一步地,所述的下出料阀设置于排尽阀上部;

13.进一步地,所述的轻液贮罐底部设置有重液排出口,上部设置有轻液输出口;

14.进一步地,所述的重液贮罐底部设置有重液输出口,上部设置有轻液出料口。

15.本发明的有益效果为:

16.本实用新型采用无动力的分离器替代连续分离塔,通过多层分离箱,设备投资少,空间占用少,操作简单,能够有效的将轻液和重液分离;通过设置隔板,增加了吸附接触的面积和时间,隔板上均匀分布的隔板孔能降低流速,减少吸附区的干扰,对于乳化层经过隔

板孔能够有效破乳;通过设置上、下收集箱,用于缓存聚集轻液或重液。在水洗或萃取后为达到两相连续分离的效果,采用选择两种极性的材料分别对非极性有机相和水相有吸附作用,且相互间有憎拒作用,当吸附到一定量时,汇聚成液滴,在比重的作用下轻液上升,重液下沉。

附图说明

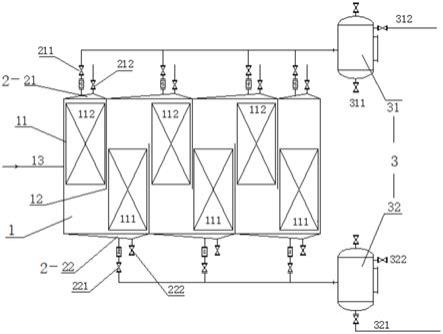

17.图1本实用新型一种用于水洗或萃取两相分离的连续生产装置结构示意图;

18.图2本实用新型一种用于水洗或萃取两相分离的连续生产装置隔板局部结构示意图;

19.图3本实用新型一种用于水洗或萃取两相分离的连续生产装置折叠式填料板局部结构示意图;

20.图中:

[0021]1‑

分离器,11

‑

分离箱,111

‑

疏水聚集填料,112

‑

亲水聚集填料,113

‑

折叠式填料板,12

‑ꢀ

隔板,121

‑

隔板孔,13

‑

进料口,2

‑

收集箱,21

‑

上收集箱,211

‑

上收集阀,212

‑

排气阀,22

‑

下收集箱,221

‑

下出料阀,222

‑

排尽阀,3

‑

贮液罐,31

‑

轻液贮罐,311

‑

重液排出口,312

‑

轻液输出口,32

‑

重液贮罐,321

‑

重液输出口,322

‑

轻液出料口。

具体实施方式

[0022]

为了使本实用新型的技术方案及优点更加清楚明白,以下结合实施例对本实用新型进行进一步详细说明。

[0023]

一种用于水洗或萃取两相分离的连续生产装置,主要包括分离器1、收集箱2、贮液罐3,各装置通过管线连接,所述的分离器1为高h的长方体箱体,内部设置有分离箱11,分离箱 11为高h的长方形箱体,h=2/3h,分离箱11呈上下排列,分离箱11之间设置有隔板12,隔板12与分离箱11的高度相同,所述的隔板12上设置有均一的隔板孔121,孔径为5mm,隔板12上均匀分布的隔板孔121能降低流速,减少吸附区的干扰,对于乳化层经过隔板孔121 能够有效破乳。

[0024]

所述的分离箱11内部设置有填料,填料包括板材型、颗粒型、无定型、规则形状中的任一种,其中填料为板材型,板材填料为折叠式填料板113,板材上开有满足流量的均匀的小孔,折叠式填料板113的开孔总面积应按流速0.01m/s

‑

0.05m/s,开孔率为20%

‑

40%。

[0025]

所述的分离箱内部设置有疏水聚集填料111或亲水聚集填料112;疏水聚集填料111和亲水聚集填料112所安装的位置与物料体系相关,亲水聚集填料112与水位于同一层。所述的疏水聚集填料111包括聚四氟乙烯、聚偏四氟乙烯、橡胶中的任一种;所述的亲水聚集填料112 包括铝箔、砂石、三氧化二铝、二氧化硅中的任一种。

[0026]

所述的收集箱2包括上收集箱21、下收集箱22,设置于分离器1上部和下部,与分离器1水平呈20

°

的角度;所述的上收集箱顶21部设置有上收集阀211、排气阀212;所述的下收集箱22底部设置有下出料阀221、排尽阀222,所述的上收集阀211设置于排气阀212上部,所述的下出料阀221设置于排尽阀222上部。在最高处设置排气阀212,用于排放箱体气体或漂浮杂质;在最低处设置排尽阀222,用于排放沉积在底部的杂质。

[0027]

所述的贮液罐3侧壁设置有液位计,所述的贮液罐3包括轻液贮罐31、重液贮罐32,

所述的轻液贮罐31与上收集箱21相连,所述的重液贮罐32与下收集箱22相连;所述的轻液贮罐31底部设置有重液排出口311,上部设置有轻液输出口312,所述的重液贮罐32底部设置有重液输出口321,上部设置有轻液出料口322。

[0028]

实施例1:

[0029]

在合成3

‑

氨基吡啶过程中反应体系为水相体系,采用二氯乙烷萃取有机物,将二氯乙烷加入到反应体系中,搅拌后进行分离,常规操作进行静置分层,萃取三次,每批物料需要12h。

[0030]

采用本实用新型装置,氯乙烷为重液,则疏水聚集填料111安装在下段,亲水疏水聚集填料112安装在上段,亲水聚集填料112为亲水铝板,疏水聚集填料111为聚四氟乙烯薄板,亲水和疏水填料各三组。箱体长宽高分别为3m*1.6m*1.5m,填料层厚度400mm,填料与水平面成75

°

安装。采用一边进料搅拌,一边从底料出料经泵从进料口13送至分离器1分离。每批分离时间缩短至3h,且减少了溶剂二氯乙烷70%的消耗,为后续蒸馏提取物料节省热能,减少二氯乙烷废气排放。

[0031]

实施例2:

[0032]

为了将粗品含量95%的氯虫苯甲酰胺提高到98%含量,采用先用二氯甲烷对氟氯虫苯甲酰胺进行溶解,再加入水后搅拌0.5h洗除粗品中的杂质,常规操作搅拌后静置分层,所需时间约4h,每批处理量为3.5m3,且有中间乳化层,乳化层重新返回处理。

[0033]

采用本实用新型装置,轻液是水层,则亲水聚集填料112安装在上段,疏水聚集填料111 在下段,亲水和疏水填料各三组。箱体长宽高分别为3.3m*1.8m*1.5m,填料层厚度450mm,填料为垂直安装。物料每小时处理量在15m3,最大处理量达到32m3,极大的提高了水洗氯虫苯甲酰胺的效率,经脱溶后产品纯度达到98.5%以上。

[0034]

上述实施例仅为本实用新型的优选技术方案,而不应视为对于本实用新型的限制,本实用新型的保护范围应以权利要求记载的技术方案,包括权利要求记载的技术方案中技术特征的等同替换方案为保护范围,即在此范围内的等同替换改进,也在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1