一种蜂窝式烟气脱硝催化剂用框架式固定模块的制作方法

1.本实用新型涉及蜂窝式烟气脱硝催化剂生产设备领域,具体而言,涉及一种蜂窝式烟气脱硝催化剂用框架式固定模块。

背景技术:

2.随着我国经济的发展,能源消耗带来的环境污染也越来越严重,大气烟尘、酸雨、温室效应和臭氧层的破坏已成为危害人民生存的四大杀手,其中烟尘、二氧化硫、氮氧化物等有害物质是造成大气污染、酸雨和温室效应的主要根源;近年来,氮氧化物的治理已经成为人们关注的焦点之一,在众多的脱硝技术中,选择性催化还原法(scr)是应用最多、脱硝率最高、技术最成熟的方法之一。

3.scr催化剂按其形态可以分为蜂窝式、平板式和波纹板式三种类型;其中一蜂窝式应用较为广泛,主要通过将scr催化剂单元按一定的方式排列于催化剂固定模块中,组成催化剂排放阵列,再按要求将此阵列分层堆放,烟气流经模块中催化剂单元表面,发生化学反应,从而达到脱出烟气中氮氧化物的目的。

4.目前,通用的scr催化剂的固定模块均为箱式结构,将所有scr催化剂单元用整块钢板包裹在固定模块中,所有烟气均通过流经模块内scr催化剂单元的孔道内壁而进行反应;从而使催化剂表面吸附烟气的面积较小,催化剂没有被充分利用,则导致其脱硝效率较低。

技术实现要素:

5.本实用新型的目的在于提供一种蜂窝式烟气脱硝催化剂用框架式固定模块,其可以加大催化剂表面吸附烟气的面积,增加烟气的流通反应面积,有效利用催化剂,提高了催化剂的有效利用率,提高了脱硝效率。

6.本实用新型的实施例通过以下技术方案实现:

7.一种蜂窝式烟气脱硝催化剂用框架式固定模块,包括顶板、底板与一对面板和一对侧板,一对所述面板和一对所述侧板依次连接形成矩形框体,所述顶板设置于矩形框体一开口端,所述底板设置于矩形框体另一开口端,一对所述面板和一对所述侧板中至少有一个面板或侧板是框架式结构。

8.进一步地,所述框架式结构是框体型、工字型、x型或栅格型框架式结构。

9.进一步地,所述框体型框架式结构的四个边角处均设置有第一加强筋,所述第一加强筋的长度小于框体型框架式结构的对角线长度。

10.进一步地,所述面板的长度等于或大于侧板的长度。

11.进一步地,所述矩形框体内与侧板平行设置有n个腹板,所述腹板将一面板分隔为n+1个分板,所述分板和一对所述侧板中至少有一个分板或侧板为框架式结构。

12.进一步地,所述顶板为一个整体大栅格或由n+1个大栅格可拆卸连接组成;所述底板为一个整体小栅格或由n+1个小栅格可拆卸连接组成。

13.进一步地,所述大格栅为扁钢组成的格栅结构;所述小格栅为梳形板和圆钢组成的格栅结构,所述梳形板为纵向辐条,所述圆钢为横向辐条,所述圆钢等距穿设于梳形板上。

14.进一步地,所述小格栅的栅格数等于或大于大格栅的栅格数的2倍。

15.进一步地,所述大格栅的四个边角处均设置有第二加强筋。

16.进一步地,所述矩形框体中一所述面板和一所述侧板的连接棱外侧设置有角钢。

17.本实用新型实施例的技术方案至少具有如下优点和有益效果:

18.本实用新型通过在一对所述面板和一对所述侧板中至少有一个面板或侧板是框架式结构,通过设置框架式结构,可以使催化剂外表面露出面积增加,从而增加了烟气流经催化剂表面的面积,即加大了催化剂表面吸附烟气的面积,从而提高了催化剂的有效利用率,提高了脱硝效率;另外,框架式结构比整体板材耗材少,节约成本。

附图说明

19.为了更清楚地说明本实用新型实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本实用新型的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

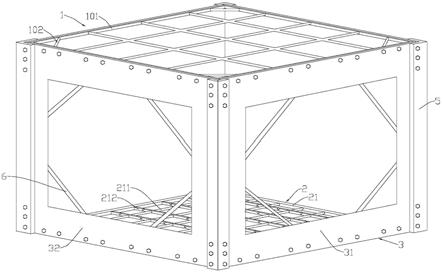

20.图1为本实用新型实施例1提供的蜂窝式烟气脱硝催化剂用框架式固定模块的示意图;

21.图2为本实用新型实施例2提供的蜂窝式烟气脱硝催化剂用框架式固定模块的示意图;

22.图3为本实用新型实施例3提供的蜂窝式烟气脱硝催化剂用框架式固定模块的示意图;

23.图4为本实用新型实施例4提供的蜂窝式烟气脱硝催化剂用框架式固定模块的示意图。

24.图标:1-顶板,101-大栅格,102-第二加强筋,2-底板,21-小栅格,211-圆钢,212-梳形板,3-矩形框体,31-面板,311-分板,32-侧板,4-腹板,5-角钢,6-第一加强筋。

具体实施方式

25.为使本实用新型实施例的目的、技术方案和优点更加清楚,下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本实用新型一部分实施例,而不是全部的实施例。通常在此处附图中描述和示出的本实用新型实施例的组件可以以各种不同的配置来布置和设计。

26.实施例1

27.请参照图1,本实施例提供了一种蜂窝式烟气脱硝催化剂用框架式固定模块,包括顶板1、底板2与一对面板31和一对侧板32,一对所述面板31和一对所述侧板32依次连接形成矩形框体3,所述顶板1设置于矩形框体3一开口端,所述底板2设置于矩形框体3另一开口端,一对所述面板31和一对所述侧板32中有一个面板31和一个侧板32是框架式结构;在本实用新型的其它实施例中,也可以采用一个侧板32是框架式结构、一个面板31是框架式结

构、一对侧板32是框架式结构、一对面板31是框架式结构或一对面板31和一对侧板32均是框架式结构;所述框架式结构是框体型框架式结构。

28.通过设置框架式结构,可以使催化剂外表面露出面积增加,从而增加了烟气流经催化剂表面的面积,即加大了催化剂表面吸附烟气的面积,从而提高了催化剂的有效利用率,提高了脱硝效率。

29.本实施例中,所述框体型框架式结构的四个边角处均设置有第一加强筋6,所述第一加强筋6的长度小于框体型框架式结构的对角线长度;在框体型框架式结构在使催化剂外表面露出面积最大化,耗材量最少的情况下,第一加强筋6增强框体型框架式结构的支撑强度。

30.本实施例中,所述面板31的长度等于侧板32的长度;所述矩形框体3内不设置腹板4;便于将催化剂单元排列堆码为立方体结构。

31.本实施例中,所述顶板1为一个整体大栅格101;所述底板2为一个整体小栅格21;所述大格栅为扁钢组成的格栅结构;所述小格栅为梳形板212和圆钢211组成的格栅结构,所述梳形板212为纵向辐条,所述圆钢211为横向辐条,所述圆钢211等距穿设于梳形板212上;所述小格栅的栅格数等于大格栅的栅格数的2倍;在本实用新型的其它实施例中,所述小格栅的栅格数也可以大于大格栅的栅格数的2倍;大格栅和小格栅用于起吊框架式固定模块及承受催化剂单元的重量;小格栅结构以防止催化剂单元下坠且尽可能少遮挡烟气流经催化剂的通道。

32.本实施例中,所述大格栅的四个边角处均设置有第二加强筋102,可以提高大格栅的强度。

33.本实施例中,所述矩形框体3中一所述面板31和一所述侧板32的连接棱外侧设置有角钢5;可以连接固定矩形框体3和顶板1、底板2,且可以利用角钢5的规则角度进行压紧,以确保框架式固定模块的外形尺寸。

34.实施例2

35.请参照图2,与实施例1的区别为:本实施例提供了一种蜂窝式烟气脱硝催化剂用框架式固定模块,一对所述面板31和一对所述侧板32中有一个面板31和一个侧板32是工字型框架式结构。

36.实施例3

37.请参照图3,与实施例1的区别为:本实施例提供了一种蜂窝式烟气脱硝催化剂用框架式固定模块,一对所述面板31和一对所述侧板32中一个面板31是x型框架式结构。

38.本实施例中,所述面板31的长度大于侧板32的长度;便于将催化剂单元排列堆码为长方体结构;所述矩形框体3内与侧板32平行设置有1个腹板4,所述腹板4将一面板31分隔为2个分板311,所述分板311和一对所述侧板32中有两个分板311为框架式结构;在本实用新型的其它实施例中,也可以设置2个或3个腹板4将一面板31分隔为3个或4个分板311;在本实用新型的其它实施例中,也可以采用3个分板311或4个分板311是框架式结构、一对侧板32是框架式结构、一对侧板32和2个分板311是框架式结构或4个分板311和一对侧板32均是框架式结构;腹板4可以确保催化剂固定模块内的催化剂单元被压紧。

39.本实施例中,所述顶板1由2个大栅格101可拆卸连接组成;所述底板2由2个小栅格21可拆卸连接组成;便于拆卸组装。

40.实施例4

41.请参照图4,与实施例3的区别为:本实施例提供了一种蜂窝式烟气脱硝催化剂用框架式固定模块,所述分板311和一对所述侧板32中有一个分板311是栅格型框架式结构。

42.本实施例中,所述顶板1为一个整体大栅格101;所述底板2为一个整体小栅格21。

43.以上仅为本实用新型的优选实施例而已,并不用于限制本实用新型,对于本领域的技术人员来说,本实用新型可以有各种更改和变化。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1