一种快速高效的钻进液混配设备的制作方法

1.本实用新型属于泥浆混配设备领域,具体涉及一种快速高效的钻进液混配设备。

背景技术:

2.在钻机钻井和定向穿越等工程中,钻进液起着非常重要的作用。一方面为钻头钻进提供润滑、携带出钻屑,另一方面对孔洞起到护壁作用。

3.钻机的正常钻进需要大量的钻进液持续不断的供给,且为了保证钻孔稳定、不塌陷和可控的钻进速度,对钻进液的粘度和流动性均提出了很高的要求。

4.想要配制出性能稳定的钻进液,需选用好的添加剂,而对添加剂与浆液的混合过程控制也至关重要。一套好的配浆系统既可以快速配制出满足规定要求粘度的钻进液,又可以减少添加剂的用量,使添加剂在最短时间内发挥其效能,为钻进工程服务。

5.现有的配浆系统水化罐内配备的桨叶式搅拌器,只能对局部液体进行搅动,距离桨叶较远的部位液体流动速度较慢,或者不流动。尤其采用方形罐体配备桨叶式搅拌器,罐体四个角落部位的液体基本很难得到循环流动。这就造成了罐内浆液的不均质和混合速度慢,往往需要搅拌数小时后才能达到规定粘度。

技术实现要素:

6.鉴于现有技术中的上述缺陷或不足,本实用新型旨在提供一种快速高效的钻进液混配设备。

7.为了实现上述目的,本实用新型实施例采用如下技术方案:

8.一种快速高效的钻进液混配设备,包括:水化罐,具有搅拌腔;所述水化罐外部设有与所述搅拌腔连通的进液管路和出液管路;所述水化罐内部设有反冲管路;所述反冲管路具有位于水化罐外部的入口和位于水化罐内部的出口;落料斗,用于盛放添加剂;负压吸料射流器,用于将落料斗内的添加剂吸入进液管路;渣浆泵,用于将待配制浆液抽入进液管路内与添加剂混合制成钻进液,并在水化罐内钻进液达到设定高度时,将钻进液从水化罐内抽出送入所述反冲管路的入口。

9.根据本技术实施例提供的技术方案,所述反冲管路的两端固定在水化罐的内壁上,所述反冲管路的长度方向设置有多个喷嘴,形成所述反冲管路的出口;所述反冲管路连接有伸出所述水化罐外部的入液连接管,形成所述反冲管路的入口。

10.根据本技术实施例提供的技术方案,所述喷嘴沿所述反冲管路的轴向方向均匀并列排布,或者沿所述反冲管路的轴向均匀螺旋排布。

11.根据本技术实施例提供的技术方案,所述反冲管路包括第一反冲管路和第二反冲管路,所述第一反冲管路的两端固定在水化罐内壁上,所述第二反冲管路的两端也固定在水化罐的内壁上,所述第一反冲管路和所述第二反冲管路通过一连接管径向连通;所述第一反冲管路上设有若干第一喷嘴,形成所述反冲管路的第一出口,所述第二反冲管路上设有若干第二喷嘴,形成所述反冲管路的第二出口,所述第一反冲管路连接有伸出所述水化

罐外部的入液连接管,形成所述反冲管路的入口。

12.根据本技术实施例提供的技术方案,所述第一反冲管路的轴向位于罐体中心水平面上,所述第二反冲管路的轴向方向和罐体中心水平面呈30

‑

60度夹角。

13.根据本技术实施例提供的技术方案,所述第二反冲管路的轴向方向和罐体中心水平面呈45度夹角。

14.根据本技术实施例提供的技术方案,所述第一喷嘴为圆柱体结构,所述第一喷嘴的轴向方向和罐体中心水平面呈60

‑

80度夹角;所述第二喷嘴为圆柱体结构,所述第二喷嘴的轴向方向和罐体中心水平面呈45

‑

65夹角。

15.根据本技术实施例提供的技术方案,所述第一喷嘴的轴向方向和罐体中心水平面呈70度夹角;所述第二喷嘴的轴向方向和罐体中心水平面呈55度夹角。

16.根据本技术实施例提供的技术方案,所述水化罐罐体具有连续的弧形面。

17.根据本技术实施例提供的技术方案,所述水化罐顶部设有液位检测传感器,所述液位检测传感器和报警装置连接,当所述液位检测传感器检测到水化罐内部浆液到达指定高度,向报警装置发送信号,报警装置接收到该信号后发出警报。

18.本实用新型具有如下有益效果:

19.本技术采取了渣浆泵,用于将待配制浆液抽入进液管路内与添加剂混合制成钻进液,并在水化罐内钻进液达到设定高度时,将钻进液从水化罐内抽出送入所述反冲管路的入口,罐体外部的出液管路在渣浆泵作用下不断抽取,浆液不断的出液管路抽取经过罐体内部反冲管路再由反冲管路出口重新进入罐体内部,钻进液不断的冲刷流动搅拌,形成循环,配备大流量渣浆泵,不停抽取循环罐内液体,几分钟便可循环一次,水化罐内的钻进液充分混合,浆液粘度快速达到规定数值,混合速度提高3倍以上,大大节省了时间成本。同时水化罐罐体具有连续弧形面,罐内液体循环流动状态较好,不存在死角,并且罐内装有反冲管路可以推动液体搅动。从而使浆液可以得到充分混合搅拌、不留死角,同时避免了由于搅拌不匀造成的物料浪费。本设备结构紧凑、技术先进、操作人性化,符合现代施工要求。

附图说明

20.通过阅读参照以下附图所作的对非限制性实施例所作的详细描述,本实用新型的其它特征、目的和优点将会变得更明显:

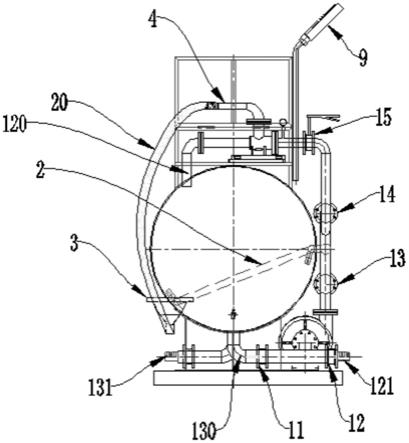

21.图1为本实用新型实施方式所述的混配装置主视结构示意图;

22.图2为本实用新型实施方式所述的混配装置侧视结构示意图;

23.图3为本实用新型实施方式所述的混配装置俯视结构示意图;

24.图4为本实用新型实施方式所述的反冲管路主视结构示意图;

25.图5为本实用新型实施方式所述的反冲管路侧视结构示意图;

26.图6为本实用新型实施方式所述的反冲管路立体结构示意图。

27.附图标记:

28.1、水化罐;2、反冲管路;3、落料斗;4、负压吸料射流器;5、渣浆泵;6、液位检测传感器;610、报警装置;7、爬梯;8、防护栏;9、照明装置;10、电控箱;11、第一阀门;12、第二阀门;13、第三阀门;14、第四阀门;15、第五阀门;16、取样口;17、排污口;18、预留出浆口;19、撬座;20、软管;

29.110、搅拌腔;120、进液管路;121、进浆口;130、出液管路;131、出浆口;

30.210、第一反冲管路;211、第一喷嘴;

31.220、第二反冲管路;221、第二喷嘴;

32.230、入液连接管;

33.510、泵进端;520、泵出端。

具体实施方式

34.下面结合附图和实施例对本实用新型作进一步的详细说明。可以理解的是,此处所描述的具体实施例仅用于解释相关实用新型,而非对该实用新型的限定。另外还需要说明的是,为了便于描述,附图中仅示出了与实用新型相关的部分。

35.需要说明的是,在不冲突的情况下,本实用新型中的实施例及实施例中的特征可以相互组合。下面将参考附图并结合实施例来详细说明本实用新型。

36.一种快速高效的钻进液混配设备,包括:水化罐1,具有搅拌腔110;所述水化罐1外部设有与所述搅拌腔110连通的进液管路120和出液管路130;所述水化罐1内部设有反冲管路2;所述反冲管路2具有位于水化罐1外部的入口和位于水化罐1内部的出口;落料斗3,用于盛放添加剂;负压吸料射流器4,用于将落料斗3内的添加剂吸入进液管路120;渣浆泵5,用于将待配制浆液抽入进液管路120内与添加剂混合制成钻进液,并在水化罐1内钻进液达到设定高度时,将钻进液从水化罐1内抽出送入所述反冲管路2的入口。

37.具体地,本设备的混配工作开始时,向落料斗3倒入添加剂,一般添加剂为膨润土,负压吸料射流器4通过软管20管道将落料斗3内的添加剂吸入水化罐1内部的搅拌腔110;于此同时,渣浆泵5将待配制浆液抽入进液管路120进入水化罐1内部的搅拌腔110;当添加剂和待配制浆液达到指定高度,渣浆泵5将钻进液从水化罐1内抽出送入反冲管路2入口,钻进液再从反冲管路2出口进入水化罐1内,形成循环流动,推动钻进液充分混合。采用大流量的渣浆泵5,不停抽取,几分钟便可以循环一次,大大节省了时间成本。

38.在本实用新型一优选实施方式中,所述反冲管路的两端固定在水化罐1的内壁上,所述反冲管路的长度方向设置有多个喷嘴,形成所述反冲管路的出口;所述反冲管路连接有伸出所述水化罐1外部的入液连接管230,形成所述反冲管路的入口。

39.具体地,喷嘴焊接在反冲管路上,多个喷嘴形成反冲管路的出口,浆液经喷嘴喷入搅拌腔110,提高混合效率。

40.在本实用新型一优选实施方式中,所述喷嘴沿所述反冲管路2的轴向方向均匀并列排布,或者沿所述反冲管路2的轴向均匀螺旋排布。

41.具体地,喷嘴的均匀排便使得钻进液充分混合,均匀螺旋排布使得钻进液沿不同角度充分混合。

42.在本实用新型一优选实施方式中,所述反冲管路2包括第一反冲管路210和第二反冲管路220,所述第一反冲管路210的两端固定在水化罐1内壁上,所述第二反冲管路220的两端也固定在水化罐1的内壁上,所述第一反冲管路210和所述第二反冲管路220通过一连接管径向连通;所述第一反冲管路210上设有若干第一喷嘴211,形成所述反冲管路的第一出口,所述第二反冲管路220上设有若干第二喷嘴221,形成所述反冲管路的第二出口,所述第一反冲管路210连接有伸出所述水化罐1外部的入液连接管230,形成所述反冲管路的入

口。

43.具体地,第一反冲管路210为主反冲管路,所述第二反冲管路220为辅反冲管路,第一喷嘴211和第二喷嘴221相互配合,推动钻进液流动,使得钻进液混合更充分。

44.在本实用新型一优选实施方式中,所述第一反冲管路210的轴向位于罐体中心水平面上,所述第二反冲管路220的轴向方向和罐体中心水平面呈30

‑

60度夹角。

45.具体地,第一反冲管路210和第二反冲管路220在罐体内一高一低,有落差,喷出浆液角度不同,使得钻进液混合更充分。

46.在本实用新型一优选实施方式中,所述第二反冲管路2202的轴向方向和罐体中心水平面呈45度夹角。

47.具体地,经过试验测试,所述第二反冲管路220的轴向方向和罐体中心水平面呈45度夹角,混合更迅速效果更好。

48.在本实用新型一优选实施方式中,所述第一喷嘴211为圆柱体结构,所述第一喷嘴211的轴向方向和罐体中心水平面呈60

‑

80度夹角;所述第二喷嘴221为圆柱体结构,所述第二喷嘴221的轴向方向和罐体中心水平面呈45

‑

65夹角。

49.具体地,第一喷嘴211和第二喷嘴221始终向罐体中心喷射浆液,第一喷嘴211和第二喷嘴221配合,使得钻进液混合更充分高效。

50.在本实用新型一优选实施方式中,所述第一喷嘴211的轴向方向和罐体中心水平面呈70度夹角;所述第二喷嘴221的轴向方向和罐体中心水平面呈55度夹角。

51.具体地,经过试验测试,所述第一喷嘴211的轴向方向和罐体中心水平面呈70夹角,所述第二喷嘴221的轴向方向和罐体中心水平面呈55度夹角,钻进液混合更充分高效。

52.在本实用新型一优选实施方式中,所述水化罐1罐体具有连续的弧形面。

53.具体地,连续的弧形面使得罐内液体循环流动状态较好,不存在死角,使得浆液可以充分混合搅拌。

54.在本实用新型一优选实施方式中,所述水化罐1顶部设有液位检测传感器6,所述液位检测传感器6和报警装置610连接,当所述液位检测传感器6检测到水化罐1内部浆液到达指定高度,向报警装置610发送信号,报警装置610接收到该信号后发出警报。

55.具体地,所述报警装置610为位于电控箱10上的报警指示灯,在渣浆泵5将将待配制浆液抽入进液管路120中,罐内液位不断升高,所述液位检测传感器6检测到水化罐1内部浆液到达指定高度,向报警装置610发送信号,报警装置610接收到该信号后发出指示灯闪烁的警报,提醒工作人员进行操作,工作人员操作后,渣浆泵5停止此工作,并开始将钻进液从水化罐1内抽出送入所述反冲管路2的入口的工作。报警装置610和液位检测传感器6配合,防止钻进液溢出,提醒工作人员及时操作。

56.在本实用新型一优选实施方式中,所述水化罐1上设有和搅拌腔110连通的取样口16,方便工作人员取样口16处取样,检测钻进液粘度是否达到要求粘度。

57.在本实用新型一优选实施方式中,所述水化罐1上还设有和搅拌腔110连通的排污口17和预留出浆口18。方便不同状态的浆液流传出水化罐1。

58.在本实用新型一优选实施方式中,所述水化罐1外侧壁设有爬梯7,顶部设有可折叠防护栏8。方便工作人员通过爬梯7爬到水化罐1顶部观测泥浆混配情况,可折叠防护栏8保证观测人员的安全。

59.应当可以理解的是,水化罐1罐体顶部设有开口,开口上加装防护网,方便工作人员的观测。

60.在本实用新型一优选实施方式中,还设有照明装置9,方便夜间工作。本设备还包括有电控箱10,所述电控箱10和砂泵、报警装置610、照明装置9电连接,用于给其提供电力。

61.应用场景:

62.请参考图1

‑

6,所述渣浆泵5和所述水化罐1位于撬座19上,负压吸料射流器4通过软管20和落料斗3连接,所述渣浆泵5包括泵进端510和泵出端520,所述泵进端510和出液管路130上设有第一阀门11;所述泵进端510和进浆口121连通的管路上设有第一阀门12;所述泵出端520和反冲管路2连通的管路上设有第三阀门13;所述泵出端520和出浆口131连通的管路上设有第四阀门14,所述泵出端520和所述进液管路120连通的管路上设有第五阀门15。本设备使用时,向落料斗3加入添加剂,第一阀门11关闭,第一阀门12打开,第三阀门13关闭,第四阀门14关闭,第五阀门15打开,待配制浆液在渣浆泵5的作用下,依次经过进浆口121、泵进端510、泵出端520,从进液管路120、即水化罐1顶部进入水化罐1内部的搅拌腔110,此为待配制浆液循环管路;于此同时,添加剂在负压吸料射流器4的作用下,依次经过吸料口、软管20、进液管路120,从水化罐1顶部进入水化罐1,此为添加剂的循环管路;待配制浆液和添加剂在水化罐1中达到一定高度时,工作人员接收到报警装置610的发出的警报,关闭第一阀门12和第五阀门15,打开第一阀门11和第三阀门13,此时在渣浆泵5的作用下,水化罐1内的浆液从水化罐1底部依次经过出液管路130、泵进端510、泵出端520、反冲管路2,再次进入水化罐1内部的搅拌腔110,此为渣浆泵5抽取循环和反冲管路2的循环,在这一循环过程中,配备的大流量渣浆泵5循环抽取浆液,反冲管路2推动液体搅动,使得待配制浆液和添加剂充分混合,浆液粘度快速达到规定数值,相较于传统搅拌罐效率提高3倍以上。达到规定粘度后,关闭第三阀门13,打开第四阀门14,配置好的浆液从水化罐1底部依次经过出液管路130、泵进端510、泵出端520、和出浆口131,将从出浆口131流出的配制好的浆液输送到储浆罐或者直接供给钻机使用。

63.第一阀门11、第一阀门12、第三阀门13、第四阀门14和第五阀门15均为蝶阀。

64.以上描述仅为本实用新型的较佳实施例以及对所运用技术原理的说明。本领域技术人员应当理解,本实用新型中所涉及的实用新型范围,并不限于上述技术特征的特定组合而成的技术方案,同时也应涵盖在不脱离所述实用新型构思的情况下,由上述技术特征或其等同特征进行任意组合而形成的其它技术方案。例如上述特征与本实用新型中公开的(但不限于)具有类似功能的技术特征进行互相替换而形成的技术方案。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1