酵母发酵醪液的喷雾干燥尾气循环系统的制作方法

1.本实用新型涉及节能环保技术领域,具体涉及酵母发酵醪液的喷雾干燥尾气循环系统。

背景技术:

2.酵母的主要生产原料为糖蜜,糖蜜是糖厂制糖的副产物。酵母发酵过程中产生的发酵液是高浓度的有机废水,该废水处理难度大,因此发酵液先通过蒸发浓缩转化为酵母发酵醪液,酵母发酵醪液最终通过喷雾干燥工艺生产有机肥料,从而实现高浓度有机废水资源化。

3.喷雾干燥是液体工艺成形和干燥工业中最广泛应用的工艺,在如今高度工业化的今天,节能和环保如今已经变成了工业发展的重要趋势。现有的喷雾干燥设计中,进行尾气热能回收一般的系统中,如公开号为cn 208511884 u中国专利,采用气气换热器对热量进行回收,但是该系统仍然存在尾气排放量大的问题。

技术实现要素:

4.本实用新型解决的现有技术问题是,现有技术中酵母发酵醪液的尾气处理系统不能兼顾尾气及其余热的回收和节省能耗的问题。

5.技术方案

6.具体而言,本实用新型提出了如下技术方案:

7.一方面,本实用新型提供了一种酵母发酵醪液喷雾干燥尾气循环系统,所述酵母发酵醪液喷雾干燥尾气循环系统包括:依次相连的加热进风的加热炉、对酵母发酵醪液进行喷雾干燥的喷雾干燥系统、气气换热器和冷凝器,其中,所述气气换热器除了与喷雾干燥系统相连之外,还设有与所述加热炉连接端口以及与所述冷凝器连接的端口;

8.其中,加热炉加热后的进风供给喷雾干燥系统,使得酵母发酵醪液在所述喷雾干燥系统中经过喷雾干燥产生固化产品和尾气,尾气经由气气换热器的热交换后进入冷凝器的降温除湿后,一部分排放,另一部分再循环回气气换热器的热交换之后,进而循环回到热风炉。

9.优选地,本实用新型所述酵母发酵醪液喷雾干燥尾气循环系统的气气换热器与所述冷凝器连接的端口设有第一端口和第二端口,其中,所述尾气经由气气换热器的热交换后通过其第一端口进入冷凝器进行降温除湿后,一部分排放,另一部分通过其第二端口再循环回气气换热器进行热交换之后,进而循环回到热风炉。

10.优选地,本实用新型所述酵母发酵醪液喷雾干燥尾气循环系统的喷雾干燥系统包括喷雾干燥器、分离器和除尘器。

11.优选地,本实用新型所述酵母发酵醪液喷雾干燥尾气循环系统在分离器和除尘器之间设置火星捕集器。

12.优选地,本实用新型所述酵母发酵醪液喷雾干燥尾气循环系统的分离器为离心分

离器或旋风分离器。

13.优选地,本实用新型所述酵母发酵醪液喷雾干燥尾气循环系统的分离器为旋风分离器。

14.优选地,本实用新型所述酵母发酵醪液喷雾干燥尾气循环系统的除尘器为水膜除尘器或布袋除尘器。

15.优选地,本实用新型所述酵母发酵醪液喷雾干燥尾气循环系统的述除尘器为布袋除尘器。

16.优选地,本实用新型所述酵母发酵醪液喷雾干燥尾气循环系统的除尘器在进口、出口、腔体和灰斗的位置分别设置温度探头。

17.优选地,本实用新型所述酵母发酵醪液喷雾干燥尾气循环系统的气气换热器内设置清洗喷头。

18.本实用新型与现有技术相比具有以下有益效果:

19.1.该系统可以实现产品高效回收,实现可观的经济效益。2.该系统可以实现尾气及其的余热回收,节省能耗。3.该系统设置了冷凝器可以对尾气降温除湿,使尾气回收利用的效率提高。

附图说明

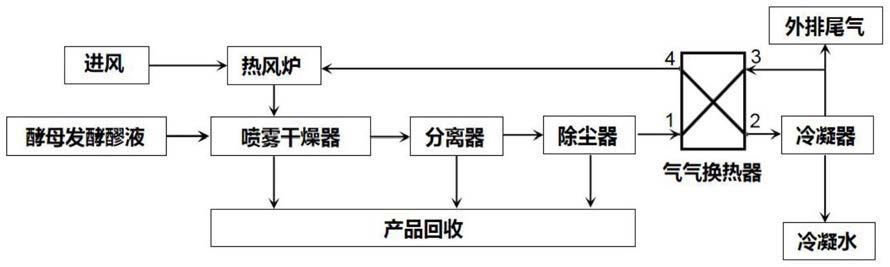

20.图1是本实用新型提出的酵母发酵醪液的喷雾干燥尾气循环系统的结构图;

21.图2是本实用新型实施例中的酵母发酵醪液的喷雾干燥尾气循环系统的结构图。

具体实施方式

22.本实用新型针对现有技术中,现有技术中酵母发酵醪液的尾气处理系统不能兼顾尾气及其余热的回收和节省能耗的问题,本实用新型提供了一种酵母发酵醪液的喷雾干燥尾气循环系统,所述酵母发酵醪液的喷雾干燥尾气循环系统包括:依次相连的加热进风的加热炉、对酵母发酵醪液进行喷雾干燥的喷雾干燥系统、气气换热器和冷凝器,其中,所述气气换热器除了与喷雾干燥系统相连之外,还设有与所述加热炉连接端口以及与所述冷凝器连接的端口;

23.其中,加热炉加热后的进风供给喷雾干燥系统,使得酵母发酵醪液在所述喷雾干燥系统中经过喷雾干燥产生固化产品和尾气,尾气经由气气换热器的热交换后进入冷凝器的降温除湿后,一部分排放,另一部分再循环回气气换热器的热交换之后,进而循环回到热风炉。其中,所述尾气经由冷凝器经过降温除湿后,其中三分之一左右外排,其余再循环回气气换热器的热交换之后,进而循环回到热风炉。

24.本实用新型公开了一种节能环保型酵母发酵醪液喷雾干燥工艺:该工艺可实现产品收率提升、尾气减排、余热利用。其中,布袋除尘器回收产品359t/a,单价1000元/t,经济效益35.9万元/a;

25.系统外排风量从31000nm3/h减排至11703nm3/h,污染物总量减排62%,实现稳定达标排放;系统实现尾气余热回收22.27万大卡/h。

26.本实用新型提供了一种节能环保型酵母发酵醪液喷雾干燥工艺,其目的在于对喷雾干燥尾气的产品细粉进行高效的回收,回收尾气余热,从生产源头减少尾气异味排放量,

是一种高效且经济的环保治理措施。

27.以下结合附图和下述实施方式进一步说明本实用新型,应理解,附图及下述实施方式仅用于说明本实用新型,而非限制本实用新型。

28.实施例(本实用新型的酵母发酵醪液喷雾干燥尾气循环系统)

29.如图1和图2所示,本实用新型提供一种具体的酵母发酵醪液喷雾干燥尾气循环系统,其包括:加热进风的热风炉、喷雾干燥系统、气气换热器和冷凝器。其中,喷雾干燥系统包括:喷雾干燥器、旋风分离器和布袋除尘器。

30.喷雾干燥系统设置在热风炉之后、气气换热器之前,喷雾干燥系统与气气换热器的高温侧入口1相连,气气换热器的高温侧出口2与冷凝器的入口相连,冷凝器的出口与气气换热器低温侧的入口3相连,气气换热器低温侧的出口4与热风炉相连接。其中,喷雾干燥系统中,喷雾干燥器与旋风分离器、火星捕集器和布袋除尘器依次相连。

31.其中,冷凝器包括一级冷凝器和二级冷凝器,所述一级冷凝器的冷媒为循环的自来水,所述二级冷凝器的冷媒为循环的自来水或非循环经过预冷的自来水。

32.其中,将需要干燥的酵母发酵醪液进料到喷雾干燥系统,其中,进风经热风炉加热后,进入喷雾干燥系统,对所述酵母醪液进行喷雾干燥,所述喷雾干燥系统产生尾气和固化产品,其中,尾气进入气气换热器高温侧入口1,在气气换热器中经过热量交换后,从气气换热器高温侧的出口2进入冷凝器的入口,在冷凝器中经过降温并除湿的尾气,从冷凝器的出口排出后,分为两路,一路直接外排,另一路再循环进入气气换热器低温侧的入口3,在气气换热器中与高温侧的尾气发生热量交换后,从气气换热器的低温侧出口4,流回热风炉,完成预热的回收再利用。其中,所述由喷雾干燥系统产生的固化产品则一部分直接经由喷雾干燥器的出口作为产品回收,一部分以细粉形式被尾气裹挟着进入旋风分离器进行处理分离得到固化产品(加以收集)和尾气,接着,所述尾气进一步再进入布袋除尘器进行处理分离得到固化产品(加以收集)和尾气,最后,所述尾气进入气气换热器进行热交换。也就是说,所述固化产品可以收集自旋风分离器也可以收集自布袋除尘器。

33.其中,本实用新型中的所述冷凝器在一种优选地实施方式中,可以包括一级冷凝器和二级冷凝器,所述尾气经由一级冷凝器和二级冷凝器的降温并除湿。其中,一级冷凝器的冷媒为循环的自来水,二级冷凝器的冷媒在自来水温度小于10℃时,采用循环的自来水,流速为245m3/h;在自来水的温度大于10℃时,采用非循环并经过预冷的自来水,预冷后的自来水温度为7℃,流速为20m3/h。其中,

34.其中,气气换热器内设置有清洗喷头;喷雾干燥系统中的布袋除尘器在进口、出口、腔体和灰斗的位置分别设置温度探头,采用流量为1.5

‑

3m3/h的氮气进行反吹并且采用机械振动间隔30min清灰一次;喷雾干燥塔、旋风分离器和布袋除尘器都具备产品收集装置,用于收集经过喷雾干燥的酵母醪液产品。

35.下面通过实验例进行描述采用本实用新型的喷雾干燥尾气循环系统对酵母发酵醪液进行喷雾干燥回收尾气的过程。

36.以下实验例中计算尾气余热回收的计算方法为:q=cm(t2

‑

t1),q为热量,c为比热,t2、t1为温度,m为物质的质量;监测污染物排放量的标准和方法为《大气污染物综合排放标准》(gb 16297

‑

1996)。

37.实验例1(本实用新型的喷雾干燥尾气循环系统进行喷雾干燥尾气回收过程)

38.本实施例的实验周期为1个月(夏季)。

39.冷凝器为两级冷凝器串联组成,第一级为循环自来水降温,第二级为非循环并经过预冷的自来水降温;

40.空气经热风炉加热到温度为320

‑

350℃后进入喷雾干燥器,总进风量为31000m3/h(包括经热风炉加热的空气和回收的尾气),进入喷雾干燥器的酵母醪液的流量为2.7m3/h,喷雾干燥产生的尾气温度范围为110

‑

130℃,尾气流量为31000m3/h,进入气气换热器高温侧入口时温度范围110

‑

125℃,经过热量交换后温度范围75

‑

80℃。

41.随后尾气进入第一级冷凝器,冷凝水为循环水(35℃左右),循环水流量为245m3/h;再进入第二级冷凝器,冷凝水为冰水(7℃左右),循环水流量为20m3/h。尾气经过第二级冷凝器降温后温度范围24

‑

30℃。

42.外排尾气的流量为11703m3/h,分流进入气气换热器低温侧的尾气流量为12910m3/h,进入气气换热器低温侧尾气的温度范围35

‑

40℃,出气气换热器时的温度范围80

‑

90℃。

43.热风炉的煤炭消耗量(本实验周期内)为105t,其中降温阶段为2h,其余时间为稳定阶段;整个实验周期内共有1196kg的酵母发酵醪液被干燥,喷雾干燥器和旋风分离器回收的产品分别为568kg、布袋除尘器回收的产品为30t。喷雾干燥器所产生的尾气总流量为31000m3/h,热风炉回收流量为12910m3/h,喷塔输料风流量为6387m3/h,系统外排风流量为11703m3/h,污染物排放量为10mg/m3,余热回收为841021kj/h。

44.实验例2

45.本实施例的实验周期为1个月(冬季)。

46.冷凝器为两级冷凝器串联组成,第一级为循环自来水降温,第二级为非循环并经过预冷的自来水降温;

47.空气经热风炉加热到温度为320

‑

350℃后通入喷雾干燥器,总进风量为31000m3/h(包括经热风炉加热的空气和回收的尾气),进入喷雾干燥器的酵母醪液的流量为2.7m3/h,喷雾干燥产生的尾气温度范围为110

‑

130℃,尾气流量为31000m3/h,进入气气换热器高温侧入口时温度范围110

‑

125℃,经过热量交换后温度范围为75

‑

80℃。

48.随后尾气进入第一级冷凝器,冷凝水为循环水(7℃左右),循环水流量为245m3/h;再进入第二级冷凝器,冷凝水为循环水(7℃左右),循环水流量为20m3/h。尾气经过冷凝器降温后的温度范围为24

‑

30℃。

49.外排尾气的流量为11703m3/h,分流进入气气换热器低温侧的尾气流量为12910m3/h,进入气气换热器低温侧尾气的温度范围35

‑

40℃,出气气换热器时的温度范围80

‑

90℃。

50.热风炉的煤炭消耗量(本实验周期内)为105t,其中降温阶段为2h,其余时间为稳定阶段;整个实验周期内共有1196kg的酵母发酵醪液被干燥,喷雾干燥器和旋风分离器回收的产品分别为568kg、布袋除尘器回收的产品为30t。喷雾干燥器所产生的尾气总流量为31000m3/h,热风炉回收流量为12910m3/h,喷塔输料风流量为6387m3/h,系统外排风流量为11703m3/h,污染物排放量为10mg/m3,余热回收为841021kj/h,节省冰机能耗249351kj/h。

51.对比例1

52.无气气换热器与冷凝器,其他条件与实施例1相同,热风炉的煤炭消耗量为125t,本实验周期内为1个月,整个实验周期内共有1196kg酵母发酵醪液被干燥,喷雾干燥器和旋风分离器回收的产品分别为568kg、布袋除尘器回收的产品为30t。系统总供进风量为

31000m3/h,系统外排风量为31000m3/h,污染物排放量为10mg/m3,余热回收为0。

53.本技术领域技术人员可根据上述说明了解本实用新型的多种改良或其他实施形态。故上述说明应仅被解释为作为例示说明之用,其是为了向本技术领域技术人员示教执行本实用新型的最佳形态而提供。可在不脱离本实用新型的精神的情况下,实质性地变更其构造及功能中的细节。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1