具有径向叶片的整体旋转折流式超重力床

1.本实用新型涉及一种气液接触设备,尤其涉及具有径向叶片的整体旋转折流式超重力床。

背景技术:

2.超重力技术是较早实现工业化应用的过程强化技术之一,是用转子旋转产生的离心力场模拟超重力场强化传质和多相流反应过程的一项突破性技术,核心是超重力旋转床。与传统化工技术相比,具有传递效率高、设备体积小、占地少、能耗低、易运转维修、安全,适用性广等优势,符合节能减排降耗及资源有效利用的发展要求,是大型化工装置小型化、微型化的极具发展潜力的化工技术。目前,超重力技术已经在化工、能源、材料、环境、生物制药等领域广泛应用。

3.中国专利01134321.4公开的折流式超重力旋转床,其转子包括上静盘和下动盘,静盘、动盘上各有若干直径各异,高度一定的折流圈,动静折流圈相互嵌套并交错排布,使得转子内部形成曲折的“s”型通道。“动静结合”的转子结构使得该旋转床气液接触时间延长,液相经历多次分散

‑

聚集的过程,传质效率很高;该旋转床还具有易安装维修、可实现中间进料、方便多个转子串联等优点。但“动静结合”的转子结构使液体在转子内经过多次加速

‑

静止

‑

加速过程,且气体在转子内阻力较大,使得该旋转床功耗高、压降大,限制了它在某些工业中的应用。

技术实现要素:

4.为解决现有技术的不足,本实用新型提供一种具有径向叶片的整体旋转折流式超重力床,该超重力床的传质效率高,同时压降和功耗较低。

5.为此,本实用新型的技术方案是:具有径向叶片的整体旋转折流式超重力床,包括壳体和设在壳体内的转子,其特征在于:所述转子包括上旋转盘和下旋转盘,上旋转盘和下旋转盘通过若干螺栓连接固定;转轴一端穿入壳体内部,与下旋转盘的中心处连接,转轴与壳体的相接处设有密封结构;上旋转盘、下旋转盘上各设有若干直径不同的同心折流圈,分别为上折流圈和下折流圈,上折流圈上设有若干第一垂直径向叶片,下折流圈上设有开孔区和若干第二垂直径向叶片。

6.优选地,上旋转盘底面设有若干不同直径的上折流圈,下旋转盘顶面设有若干不同直径的下折流圈,上折流圈和下折流圈相互嵌套并交错排布,各个上折流圈的轴向高度相同,各个下折流圈的轴向高度相同,上折流圈、下折流圈的轴向高度均小于上旋转盘与下旋转盘的间距。

7.优选地,上折流圈下端与下折流圈上端存在水平重叠区域,下折流圈的开孔区位于下折流圈的水平重叠区域上,开孔区上设有若干第一通孔,第一垂直径向叶片和第二垂直径向叶片分别设置在上折流圈、下折流圈的水平重叠区域上;第一垂直径向叶片位于上折流圈内侧,第二垂直径向叶片位于下折流圈的外侧。

8.优选地,下折流圈外侧上的若干第二垂直径向叶片沿下折流圈周向等间距排布;上折流圈内侧上的若干第一垂直径向叶片沿上折流圈周向等间距排布;第一、第二垂直径向叶片相互嵌套交错排布,第一、第二垂直径向叶片上均设有若干第二通孔。

9.优选地,第一垂直径向叶片垂直于上折流圈的切向平面,或与上折流圈的切向平面呈一定角度;第二垂直径向叶片垂直于下折流圈的切向平面,或与下折流圈的切向平面呈一定角度;第一、第二垂直径向叶片的径向宽度小于或者等于相邻上、下折流圈之间的间距,第一、第二垂直径向叶片的轴向高度小于或者等于相邻上、下折流圈间水平重叠区域的高度。

10.优选地,所述壳体的侧面设有气体进口管,壳体底部远离气体进口管处设有液体出口管,壳体的顶部中心设有气体出口管,气体出口管连通转子的内腔,上旋转盘和气体出口管的管壁间设有动密封结构;液体进口管从气体出口管侧面穿进转子内腔,液体进口管的底部封闭,管壁上设有出液孔。

11.优选地,所述液体进口管的下端沿壳体中心轴向下延伸至转子的轴心腔室底部,并位于下旋转盘顶面的上方。

12.本实用新型在下折流圈外侧、上折流圈内侧各设有若干沿周向等间距排布的垂直径向叶片,并且上、下折流圈上的垂直径向叶片相互嵌套交错排布,充分利用了转子内的空间。当转子旋转时,液体从下折流圈上的第一通孔加速甩离,运动的液体先后经过下折流圈上的第二垂直径向叶片、上折流圈上的第一垂直径向叶片,最后到达上折流圈表面。在此运动过程中,运动的液体在第一、第二垂直径向叶片和上折流圈表面均发生了碰撞、剪切、飞溅,形成了细微的液滴和表面不断更新的液膜;当运动的液体到达下折流圈的第二垂直径向叶片上,一部分液体形成液滴和液膜,一部分液体从叶片上的第二通孔和边缘加速甩离,运动到上折流圈的第一垂直径向叶片上,重复上一过程,最后到达上折流圈表面。此过程使得液体停留时间延长,液体经过多次分散

‑

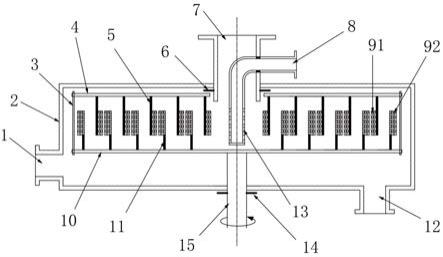

聚集过程,气液接触面积增加,传质效果增强;第一、第二垂直径向叶片的存在也使得气体湍动程度增加,气液传质效果进一步提高;随转子旋转的第一、第二垂直径向叶片能带动气体流动,气体阻力较小,压降较小;此外,液体在转子内只经历不断加速的过程,功耗较低。

附图说明

13.以下结合附图和本实用新型的实施方式来作进一步详细说明

14.图1为超重力旋转床的结构示意图;

15.图2为上折流圈的部分结构展开图;

16.图3为下折流圈的部分结构展开图;

17.图4为第一垂直径向叶片结构示意图;

18.图5为上、下折流圈的结构俯视图;

19.图6为上、下折流圈之间液体流动示意图。

20.图中标记为:气体进口管1、壳体2、螺栓3、上旋转盘4、上折流圈5、动密封6、气体出口管7、液体进口管8、第一垂直径向叶片91、第二垂直径向叶片92、下旋转盘10、下折流圈11、液体出口管12、出液孔13、密封结构14、转轴15、第二通孔16、第一通孔17、开孔区18。

具体实施方式

21.实施例1

22.如图1所示,本实用新型所述的折流式超重力床,包括壳体2和设在壳体2内的转子,壳体2的侧面偏下处设有气体进口管1,壳体2的底部远离气体进口管1处设有液体出口管12,壳体2的顶部中心设有气体出口管7连通转子的内腔;液体进口管8从气体出口管7侧面穿进壳体2内部进入转子内腔,液体进口管8的底部封闭,处于转子内腔的部分液体进口管8管壁上设有出液孔13,液体进口管8的下端沿壳体2中心轴向下延伸至转子内腔底部,并与下旋转盘10上表面有一定距离。

23.所述转子包括上旋转盘4、下旋转盘10,上旋转盘4和下旋转盘10用若干螺栓3连接固定,与转轴15同步周向转动,转轴15一端穿入壳体2底部中心与下旋转盘10中心处连接,上旋转盘4和气体出口管7的管壁之间设有动密封6,转轴15与壳体2相接处设有密封结构14,上旋转盘4、下旋转盘10上各设有若干直径不同,高度一定的同心折流圈,分别为上折流圈5和下折流圈11,上折流圈5上设有若干第一垂直径向叶片91,下折流圈11上设有开孔区18和若干第二垂直径向叶片92。

24.所述上旋转盘4底面设有若干直径不同的上折流圈5,下旋转盘10顶面设有直径不同的下折流圈11,上折流圈5和下折流圈11相互嵌套并交错排布,这些上、下折流圈的轴向高度一定,均低于上旋转盘4和下旋转盘10的间距。

25.如图2和图3所示,从水平方向看,上折流圈下端与下折流圈上端之间存在水平重叠区域,上折流圈5上没有开设通孔,下折流圈11上的开孔区18位于上、下折流圈之间的水平重叠区域内,开孔区18内具有多个均匀分布的第一通孔17;第一垂直径向叶片91和第二垂直径向叶片92分别设置在上折流圈5、下折流圈11的水平重叠区域上;第一垂直径向叶片91位于上折流圈5内侧,并沿上折流圈5内侧周向等间距排布,第二垂直径向叶片92位于下折流圈11的外侧,并沿下折流圈11外侧周向等间距排布。第一垂直径向叶片91和第二垂直径向叶片92上开有若干第二通孔16。

26.如图4和图5所述,第一垂直径向叶片91、第二垂直径向叶片92可以为矩形叶片,也可为其他形状的叶片,可以垂直于上、下折流圈切向平面,也可与上、下折流圈切向平面呈一定角度;第一垂直径向叶片91、第二垂直径向叶片92的径向宽度小于或者等于相邻上、下折流圈之间的间距;上折流圈5的若干第一垂直径向叶片91与下折流圈11的若干第二垂直径向叶片92相互交错嵌套排布,上、下折流圈上的垂直径向叶片数量随上、下折流圈直径的增加可以适当的增加。

27.如图6所述,相邻下折流圈11和上折流圈5之间各设有若干相互交错嵌套排布的第一垂直径向叶片91、第二垂直径向叶片92。当转子旋转,液体从下折流圈上的第一通孔17高速甩出,部分高速液体运动到下折流圈11的第二垂直径向叶片92上,接着从第二垂直径向叶片92上的第二通孔16及边缘加速甩出,运动到上折流圈5上的第一垂直径向叶片91,然后从第一垂直径向叶片91上的第二通孔16及边缘加速甩出,最后运动到上折流圈5表面,其中液体在第一垂直径向叶片91、第二垂直径向叶片92和上折流圈5表面均发生碰撞、剪切、飞溅。

28.该实施例的工作过程:气体从气体进口管1进入壳体2内,在旋转的转子带动下,气体切向进入转子接触到折流圈并作周向运动。同时在压差作用下,气体会沿着折流圈之间

的曲折的“s”形通道由外缘向转子内腔径向流动,最后从气体出口管7排出。由于折流圈上加入了垂直径向叶片,使气体在周向、径向流动过程中湍动程度加剧,带动气体流动,气相传质系数提高。液体从液体进口管8进入其下端,通过管壁上的出液孔13喷出进入转子内腔,在离心力的作用下被甩向四周,由转子内腔沿曲折的s型通道向外缘流动,最终离开转子,在壳体2上汇聚流动,从壳体2底部的液体出口管12排出。液体在旋转转子内流动过程中,经历了多次分散

‑

聚集过程和加速过程,在此过程中:液体因离心力作用由下旋转盘10中心爬上最内层下折流圈11,从下折流圈11上开孔区的第一通孔17以细小的液滴加速甩离,部分高速运动的液滴在依次经过下折流圈11上的第二垂直径向叶片92、上折流圈5上的第一垂直径向叶片91,最后到达上折流圈5表面;液滴在第一垂直径向叶片91、第二垂直径向叶片92和上折流圈5表面均发生了碰撞、剪切、飞溅,形成了细微的液滴和表面不断更新的液膜;当运动的液体到达下折流圈11的第二垂直径向叶片92上,一部分液体形成液滴和液膜,一部分液体从叶片上的孔16和边缘加速甩离,运动到上折流圈5的第一垂直径向叶片91上,重复上述过程,最后到达上折流圈5表面。在重力和离心力作用下,液体从上折流圈5底部被加速甩离,运动到相邻第二层下折流圈11,进入下一循环,直至离开转子。

29.本实用新型采用“上、下旋转盘整体旋转”的转子结构,并在折流圈上加入径向叶片,使液体在转子内不断加速,液体的动能损失大大降低;折流圈上垂直径向叶片的存在,充分利用了转子内部空间,使得液体在转子内经历更多次分散

‑

聚集过程,气体的湍动程度加剧,带动气体流动,延长了气液在转子内的停留时间,大大增加气液接触面积,提高了传质效率。此外增加了气体流通面积,减小了转子内部气体流通阻力。

30.实施例2

31.以乙醇

‑

水为物系,超重力旋转床转子采用内径为200mm,外径为800mm,高为100mm,在转速为1200r/min下进行全回流常压精馏实验。理论塔板数可达到每米3.8~5.3块,比折流式超重力旋转床的理论塔板数提高20%~25%,气体压降比折流式超重力旋转床下降了15%~20%,功耗比折流式超重力旋转床下降了22%~25%,表明本实用新型的转子整体旋转的径向叶片折流式超重力旋转床优于折流式超重力旋转床装置,在工业应用上有广阔的前景。

32.本说明书实施例所述内容仅仅是对实用新型构思的实现形式的列举,本实用新型的保护范围不应当被视为仅限于实施例所陈述的具体形式,本实用新型的保护范围也包括本领域技术人员根据本实用新型构思所能想到的等同技术手段。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1