一种饲料加工用预混合系统的制作方法

1.本实用新型涉及饲料加工技术领域,更具体地说,尤其涉及一种饲料加工用预混合系统。

背景技术:

2.由于饲料配方中的添加剂原料品种多、添加量少,在饲料的生产过程中难以做到称量准确,混合均匀,所以饲料中的添加剂原料一般需要先进行预混合做成预混剂后再添加到饲料中,以便达到称量准确,混合均匀的目的,农业部饲料质量安全管理规范也要求配方中添加比例小于0.2%的原料要进行预混合。

3.现在饲料厂主流的预混合工艺为:各种添加剂原料、载体、稀释剂先进行人工称量,采用升降机或斗式提升机进行提升,人工投入到预混合机中进行混合,混合均匀后制备成预混剂,由人工称量、包装后备用;生产成品饲料时按照配方的用量采用人工称量预混剂、人工投料预混剂到主混合机中。这种工艺在实际使用中存在的问题有:(1)经过稀释后的预混剂投入到主混合机中的数量大,人工投料量大,劳动强度大,容易出现投错料的情况;(2)人工称量载体、稀释剂,工人劳动强度大;(3)生产预混剂的过程中如果采用升降机提升添加剂原料和载体、稀释剂,需人工上料到预混合机上部再人工投料,劳动强度大、耗时长;(4)生产预混剂的过程中如采用斗式提升机提升原料,原料易在斗式提升机底座内产生残留、产生交叉污染、原料容易粘附在斗式提升机的畚斗上;(5)称量、包装预混剂时,在称重过程中存在称量误差,重复使用包装袋易产生残留,用量少的预混剂长期存放、占用库容、造成营养成分流失、效价降低。

技术实现要素:

4.本实用新型的目的在于针对上述现有技术的不足,提供一种饲料加工用预混合系统,预混剂采用电脑自动配料,减少称量误差,减少混合机的人工投料量,降低工人劳动强度,同时减少生产过程中物料残留。

5.为实现上述目的,本实用新型采用的技术方案是:一种饲料加工用预混合系统,包括电子台秤、下料坑、第一管链输送机、分级筛、第一螺旋分配器、载体仓、载体秤、预混合机、预混剂缓冲仓、第二管链输送机、吨袋装置、预混剂配料仓、预混剂配料秤、斗式提升机、第二螺旋分配器、大宗原料配料仓、大宗原料配料秤、主混合机、粉状成品缓冲仓;其中,下料坑与第一管链输送机、分级筛及第一螺旋分配器顺次连接,第一螺旋分配器中的一个出料口直接连接预混合机,其它出料口连接载体仓,载体仓通过载体秤与预混合机相连,预混合机与预混剂缓冲仓、第二管链输送机依次相连,第二管链输送机采用一进多出的进出料方式,其中一个出料口连接吨袋装置,其它出料口连接预混剂配料仓,预混剂配料仓与预混剂配料秤相连接;斗式提升机与第二螺旋分配器、大宗原料配料仓及大宗原料配料秤顺次连接,大宗原料配料秤和预混剂配料秤分别与主混合机相连接,主混合机与粉状成品缓冲仓相连接。

6.本实用新型的有益效果在于:减少主混合机的人工投料量,混合后的预混剂,不需包装,直接进入预混剂配料仓,采用电脑自动配料,减少称量误差,采用管链输送机输送物料,降低物料残留。

7.(1)预混剂不需要包装直接进入预混剂配料仓,采用小量程的电脑自动秤配料,有利于减少预混剂的称量误差,提高称量精度,预混剂不需人工投料,从预混剂配料仓经过预混剂配料秤到主混合机中,降低工人劳动强度。

8.(2)配备多个预混剂配料仓,其中4个仓用于储存生产量大的预混剂,1-2个为机动仓,机动仓用于储存生产量小的预混剂,生产量小的预混剂从管链输送机卸料后,也可用吨袋包装,需要使用时,从吨袋包装袋中经过螺旋输送机,进入预混剂配料秤。因此,采用预混剂配料仓和吨袋存储预混剂,可以减少预混剂占用库容。管链输送机的出料口既可接预混剂配料仓,将预混剂直接进仓,也可接吨袋装置,具有机动性,满足多品种的生产需求。

9.(3)管链输送机通过圆形输料管和圆形链片输送物料,物料在圆形输料管内不易产生残留,输送过程中,清理刷实时清理链片、链轮;因此,采用管链输送机代替斗式提升机提升物料,物料在输送设备内的残留少。传统的斗式提升机提升添加剂原料,添加剂原料容易残留在斗式提升机的底座,造成交叉污染,原料容易粘附在斗式提升机的畚斗上,如果采用升降机提升原料,效率低,劳动强度大。

10.(4)管链输送机采用z型管链输送机,z型管链输送机可以完成物料的水平—垂直—水平输送,降低预混合机的设置高度,第二管链输送机采用一进多出的进出料方式,一个进料口进料,多个出料口在预混剂配料仓仓顶卸料,可以不用配备螺旋分配器,降低提升高度,减少对厂房高度的要求。

11.(5)载体、稀释剂采用载体秤自动配料,减少人工称量载体、稀释剂的数量、保证称量准确、降低工人劳动强度。

12.(6)采用分级筛清理载体、稀释剂和添加剂原料中的杂质和结块,有利于保证预混剂的质量。

附图说明

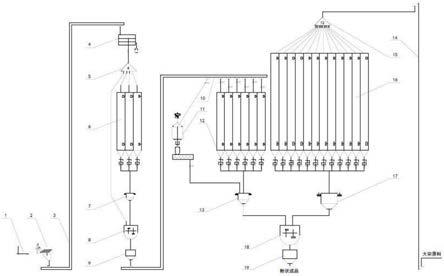

13.图1是本实用新型的结构示意图。

14.图中:1-电子台秤;2-下料坑;3-第一管链输送机;4-分级筛;5-第一螺旋分配器;6-载体仓;7-载体秤;8-预混合机;9-预混剂缓冲仓;10-第二管链输送机;11-吨袋装置;12-预混剂配料仓;13-预混剂配料秤;14-斗式提升机;15-第二螺旋分配器;16-大宗原料配料仓;17-大宗原料配料秤;18-主混合机;19-粉状成品缓冲仓。

具体实施方式

15.下面结合附图中的实施例对本实用新型作进一步的详细说明,但并不构成对本实用新型的任何限制。

16.如图1所示,本实用新型所提供的一种饲料加工用预混合系统,包括电子台秤1、下料坑2、第一管链输送机3、分级筛4、第一螺旋分配器5、载体仓6、载体秤7、预混合机8、预混剂缓冲仓9、第二管链输送机10、吨袋装置11、预混剂配料仓12、预混剂配料秤13、斗式提升机14、第二螺旋分配器15、大宗原料配料仓16、大宗原料配料秤17、主混合机18、以及粉状成

品缓冲仓19。其中,下料坑2与第一管链输送机3、分级筛4及第一螺旋分配器5顺次连接,第一螺旋分配器5中的一个出料口直接连接预混合机8,其它出料口连接载体仓6,载体仓6通过载体秤7与预混合机8相连,预混合机8与预混剂缓冲仓9、第二管链输送机10依次相连,第二管链输送机10采用一进多出的进出料方式,其中一个出料口连接吨袋装置11,其它出料口连接预混剂配料仓12,预混剂配料仓12与预混剂配料秤13相连接;斗式提升机14与第二螺旋分配器15、大宗原料配料仓16及大宗原料配料秤17顺次连接,大宗原料配料秤17和预混剂配料秤13分别与主混合机18相连接,主混合机18与粉状成品缓冲仓19相连接。

17.在本实用新型中,第一管链输送机3与第二管链输送机10均采用z型管链输送机,z型管链输送机可以完成物料的水平—垂直—水平输送;而且,管链输送机是通过圆形输料管和圆形链片输送物料,物料在圆形输料管内不易产生残留,输送过程中,清理刷实时清理链片、链轮,因此,采用管链输送机代替传统斗式提升机提升物料,物料在输送设备内的残留少。

18.在本实用新型中,第一螺旋分配器5为四孔分配器,可使载体、稀释剂和称量好的添加剂原料分别进入载体仓7和预混合机8;第二螺旋分配器15为十二孔分配器,可使十二种大宗原料分别进入十二个大宗原料配料仓16。

19.在本实用新型中,吨袋装置11包括行吊、吨袋、缓冲斗和螺旋输送机,需要使用时,从吨袋包装袋中进入螺旋输送机,经螺旋输送机输送进入预混剂配料秤13。

20.本实用新型应用于饲料加工生产时,其生产步骤为:

21.(1)载体、稀释剂从下料坑2投料,经过第一管链输送机3、分级筛4、第一螺旋分配器5进入载体仓6,然后通过载体秤7,由载体秤7按配方要求计量后进入预混合机8;

22.(2)各种添加剂原料在电子台秤1上人工称量,从下料坑2投料,经过第一管链输送机3、分级筛4、第一螺旋分配器5直接进入预混合机8;

23.(3)载体、稀释剂、添加剂原料在预混合机8内混合120-180s;

24.(4)混合均匀后的预混剂进入预混剂缓冲仓9,经过第二管链输送机10进入吨袋装置11或预混剂配料仓12;

25.(5)大宗原料经过斗式提升机14、第二螺旋分配器15进入大宗原料配料仓16,然后通过大宗原料配料秤17,由大宗原料配料秤17计量后进入主混合机18;

26.(6)预混剂经过预混剂配料秤13计量后进入主混合机18,和大宗原料一起在主混合机18内混合120-180s,进入粉状成品缓冲仓19,完成粉状饲料的生产过程。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1