一种烟气硫硝尘一体脱除设备的制作方法

1.本实用新型属于烟气处理技术领域,具体涉及一种烟气硫硝尘一体脱除设备。

背景技术:

2.烤烟三段式烘烤工艺是一种烟草烘烤工艺,分为变黄、定色和干筋三个阶段。该烤烟工艺需要将封闭烤房加热至一定的温度并维持较长时间,这个过程中通常是使用燃煤作为加热能源。

3.煤在燃烧过程中会产生so2、no

x

和烟尘等污染物,因此,烤烟工艺产生的烟气必须要经过处理并达到排放标准后才能进行排放。现有技术中,对煤燃烧产生的烟气主要采用氧化钙、纯碱和碳酸氢钠等化学试剂进行吸收。

4.烟气处理的装置通常采用脱硫除尘器,例如中国实用新型专利“cn96241362.3湿式脱硫除尘器”提供了一种湿式脱硫除尘器,其结构为:在旋风除尘筒内装设有百叶惯性除尘芯管,进风口处设有碱性水喷淋装置,灰斗处设有螺旋输送器,除尘筒和锥体的内壁设有耐腐蚀的衬砌。

5.然而,烤烟三段式烘烤工艺的烤烟房通常规模较小,而现有技术中的脱硫除尘器体积较大,设置在烤烟房外占用面积较大,导致生产成本提高。

技术实现要素:

6.针对现有技术中的缺陷,本实用新型提供一种烟气硫硝尘一体脱除设备,目的在于提供一种小型化的烟气处理装置,在达到良好的烟气处理效果的前提下,降低能耗,减少设备的占地面积,从而降低生产成本。

7.一种烟气硫硝尘一体脱除设备,包括吸收塔,所述吸收塔由上至下包括塔上部、持液部、塔下部和工作液储槽;所述塔上部的顶部设置有喷淋系统,所述塔上部两侧分别设置有第一烟气进口和第一烟气出口;所述塔下部两侧分别设置有第二烟气进口和第二烟气出口;所述第一烟气进口上连接有用于通入烟气的引风系统,所述第二烟气出口上连接有用于排出烟气的排气筒;所述第一烟气出口与第二烟气进口之间设置有连接风管;所述塔下部上端设置有第一筛板,第一筛板与塔上部之间形成持液部;所述塔下部下端设置有第二筛板。

8.优选的,所述工作液储槽与所述喷淋系统之间设置有循环管路。

9.优选的,所述第二烟气进口处设置有气体分布器。

10.优选的,所述喷淋系统包括喷淋管和设置在喷淋管上的螺旋喷嘴。

11.优选的,所述喷淋管的管径为dn15~40。

12.优选的,所述螺旋喷嘴的数量1~5个,所述螺旋喷嘴的直径为dn15~20。

13.优选的,所述吸收塔的塔高为1.5

‑

2.5m,所述塔下部和塔上部中供烟气通过的烟气通道的横截面积为0.09

‑

0.36m2,所述塔下部和塔上部中供烟气通过的烟气通道的总长度为1.0

‑

3.0m。

14.本实用新型中,所述“烟气通道”是指塔下部和塔上部中供烟气通过的空间,该空间中喷淋系统喷淋(或第一筛板漏下)的工作液能够与烟气进行接触。其中,连接风管不属于“烟气通道”的一部分。

15.本实用新型提供了一种含有双层卧式气液错接触塔的烟气硫硝尘一体脱除设备及使用该设备的烟气处理工艺,该设备的设计紧凑,能够在保证烟气处理效果的前提下减小设备的体积,降低能耗,减少设备占地面积,从而降低烤烟工艺的生产成本。在本实用新型的优选方案中,还针对烤烟三段式烘烤工艺产生的烟气的流量和污染物含量等特点优化了上述设备的各项参数,使得本实用新型的设备更加适配烤烟三段式烘烤工艺。

16.显然,根据本实用新型的上述内容,按照本领域的普通技术知识和惯用手段,在不脱离本实用新型上述基本技术思想前提下,还可以做出其它多种形式的修改、替换或变更。

17.以下通过实施例形式的具体实施方式,对本实用新型的上述内容再作进一步的详细说明。但不应将此理解为本实用新型上述主题的范围仅限于以下的实例。凡基于本实用新型上述内容所实现的技术均属于本实用新型的范围。

附图说明

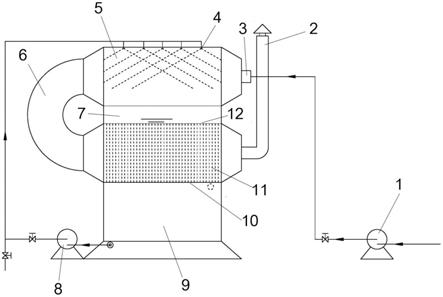

18.图1为本实用新型实施例1中的烟气硫硝尘一体脱除设备的结构示意图。

19.其中,1

‑

引风机,2

‑

排气筒,3

‑

烟气进口,4

‑

喷淋系统,5

‑

塔上部,6

‑

连接风管,7

‑

持液部,8

‑

循环泵,9

‑

工作液储槽,10

‑

第二筛板,11

‑

塔下部,12

‑

第一筛板。

具体实施方式

20.实施例1一种烟气硫硝尘一体脱除设备

21.一种烟气硫硝尘一体脱除设备,如图1所示,包括吸收塔,所述吸收塔由上至下包括塔上部5、持液部7和塔下部11。所述塔上部5的顶部设置有喷淋系统4,所述塔上部5两侧分别设置有第一烟气进口3和第一烟气出口。所述塔下部11两侧分别设置有第二烟气进口和第二烟气出口。

22.所述第一烟气进口3上连接有用于通入烟气的引风系统,引风系统中设置有引风机1,用于将烤烟房产生的烟气送入吸收塔。所述第一烟气出口与第二烟气进口位于吸收塔同一侧,第一烟气出口与第二烟气进口之间设置有连接风管6。所述第二烟气出口上连接有用于排出烟气的排气筒2。为了使进入塔下部11的烟气气流均匀分布,减少扰动,在一些优选的方案中,可在第二烟气进口处设置气体分布器。气体分布器的具体结构可根据现有技术实现,例如可采用多孔板或多管式气体分布器。

23.塔下部11与持液部7之间设置有第一筛板12,第一筛板12的筛孔数量和大小根据喷淋系统4的喷液量进行设计,使得持液部7中能够积蓄一定量的液体,阻断烟气通过第一筛板12往返持液部7(或塔上部5)与塔下部11之间的通路。

24.塔下部11下方还设置有工作液储槽9,所述塔下部11与工作液储槽9之间设置有第二筛板10,第二筛板10的筛孔数量和大小的设计方式与第一筛板12一致。

25.喷淋系统4包括喷淋管和设置在喷淋管上的螺旋喷嘴,螺旋喷嘴由于浆液从进入喷嘴腔体到出口的通道均无任何阻碍,具有低背压,大流量,不易堵的特点,可以在很低压力下对浆液达到良好的雾化效果。

26.工作液储槽9与所述喷淋系统4之间设置有循环管路。循环管路上设置有循环泵8。用于吸收烟气中污染物的工作液能够在喷淋系统4、吸收塔和工作液储槽9之间循环,使工作液中的化学成分充分利用。

27.对于烟气硫硝尘一体脱除设备的尺寸等具体参数,本实施例针对如下烟气排放特征的烤烟房进行设计:所述烟气的so2含量为500

‑

5000mg/m3,no

x

含量为100

‑

500mg/m3,烟尘含量约100

‑

500mg/m3,烟气的流量为10~300m3/h。例如,某个具体的烤烟房的烟气排放特征如表1所示。

28.表1烟气排放特征

[0029][0030][0031]

1、喷淋系统的设计:喷淋管的管径为dn40,螺旋喷嘴的数量为3个,螺旋喷嘴的直径为dn20。

[0032]

2、吸收塔尺寸的设计:对吸收塔的尺寸,根据烟气流速取0.3m/s为要求进行设计。设计结果为:所述吸收塔的塔高为1.5

‑

2.5m,所述塔下部和塔上部中供烟气通过的烟气通道的横截面积为0.09

‑

0.36m2,所述塔下部和塔上部中供烟气通过的烟气通道的总长度为1.0

‑

3.0m。

[0033]

具体的,本实施例的吸收塔塔上部5和塔下部11的内部形状为长方体,高0.5m,宽0.5m,长(指烟气进口与烟气出口之间的距离)1.0m。持液部7的高度为0.15m。工作液储槽9长1.0m,宽0.5m,高0.5m。此外,作为一种优选的方案,还可设置一个与工作液储槽9尺寸相同的副工作液储槽,用于拓展工作液储槽9的容量,使得工作液储槽9的总容积达到0.5m3。

[0034]

实施例2一种烟气硫硝尘一体脱除方法

[0035]

本实施例提供一种烟气硫硝尘一体脱除方法,其采用实施例1的烟气硫硝尘一体脱除设备对烟气进行处理。由于烤烟房的烟气在变黄期、定色期和干筋期的产生量不同,烟气非连续稳定供应。因此,本实施例采用碳酸氢钠溶液作为工作液吸收烟气,先得到亚硫酸铵,后期再将亚硫酸胺集中氧化为硫酸铵。这样的策略有利于缩短氧化工艺中鼓风机的运行时间,降低运行能耗,从而进一步降低生产成本。

[0036]

本实施例的烟气硫硝尘一体脱除设备工作过程为:待处理的烟气通过引风系统送入塔上部5,在塔上部5中,喷淋系统4喷淋出工作液并使其雾化。烟气与工作液的液滴充分接触后,so2、no

x

和烟尘等污染物被吸收。烟气通过塔上部5后经过连接风管6进入塔下部11,而工作液的液滴沉积在持液部7中形成工作液液体,工作液液体通过第一筛板12的筛孔漏入塔下部11后形成液柱。进入塔下部11再次与工作液的液柱第二次充分接触,工作液进一

步吸收so2、no

x

和烟尘。在塔下部11中第二次接触后,工作液通过第二筛板10漏入工作液储槽9,处理后的烟气通过排气筒2排出。

[0037]

为了提升烟气的处理效果,所述烟气硫硝尘一体脱除设备的喷淋系统用于喷淋碳酸氢钠溶液,所述碳酸氢钠溶液的流量为1.0

‑

10.0m3/h,浓度为0.5

‑

3mol/l。所述烟气硫硝尘一体脱除设备的喷淋系统喷淋形成的液滴平均直径为0.5

‑

2.0mm。吸收塔中烟气的流速为0.1

‑

3.0m/s。

[0038]

通过上述实施例和实验例可以看到,本实用新型提供了一种结构更加简单的烟气硫硝尘一体脱除设备。通过对设备尺寸的优化,将本实用新型的设备应用于烤烟三段式烘烤工艺的烟气处理中,能够在保证烟气处理效果的前提下,降低消耗,减少设备占地面积,从而降低烤烟工艺的生产成本。因此,本实用新型具有很好的应用前景。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1