一种氯化反应生产装置的制作方法

1.本实用新型涉及化工生产技术领域,具体涉及氯化产品生产所用到的一种氯化反应釜。

背景技术:

2.化工生产中,氯化工艺是应用十分广泛的化工工艺之一,产品种类多,产品在医药、农药、光引发剂和吸收剂制造等领域用量巨大,氯化产品在化工产业中占有举足轻重的地位。传统生产工艺中,氯化釜采用标准的开式搪玻璃反应釜,由于反应釜几何形状的限制,氯气在反应釜中停留时间较短,通入的氯气不能充分反应完全,随尾气进入碱液吸收塔而成为质量不高的次氯酸钠副产品,增加了氯气和液碱的消耗,提高了生产成本。此外,由于是采用的开式反应釜,釜体和上封头采用加装密封垫后用螺杆式卡扣紧固连接,尤其在反应带压的情况下封头和锅口面接触的缝隙极易形成漏点,而氯气是剧毒化学品,泄漏、逸出后导致安全环保事故。此外,氯化工艺是国家重点监控的危险化工工艺之一,为防止生产安全事故,降低生产成本,十分必要从工艺流程、设备装置上进行优化和改进。作为氯化反应的核心装置——对氯化反应釜的创新改进尤为重要。

技术实现要素:

3.为解决上述技术问题,本实用新型提供一种氯化反应生产装置。

4.本实用新型提供所采用的技术方案是:

5.一种氯化反应生产装置,包括反应釜筒体,反应釜筒体外设置夹套,反应釜筒体上方设有第一介质接口、第二介质接口;筒体上下分别设有上封头和下封头,下封头与反应釜筒体外设置的夹套的腔室整体连通,反应釜筒体底部设置进料、通氯、出料功能为一体的孔口。

6.优选地,所述反应釜筒体上方设有备用口,反应釜筒体底部设有远程测温口。

7.优选地,所述第一介质接口、第二介质接口两个接口有两种换热介质进出,一是蒸汽,上进下出,即第一介质接口是进口,第二介质接口是出口;二是冷却水,下进上出,第一介质接口是出口,第二介质接口是进口。

8.优选地,所述上封头设置有第二级冷凝器口、第一级冷凝器口、温度计套管口、取样口、视镜孔、催化剂与压变器口、气相出口、氮气入口、灯孔、放气口、人孔及真空温度计口。在上封头设有各种管口并科学排列,满足各种功能化需求,在上封头中心设有人孔,可以方便地对反应釜内部进行维修。在人孔盖上设有真空温度计口和远程控制温度计接口,对釜内压力和温度实现远程监测控制。

9.进一步优选地,在上封头垂线顺时针方向20

°

处设置第二级冷凝器口,保证气相物料经二次深冷后全部冷却回流至反应釜中再次反应完全。

10.在上封头垂线顺时针方向60

°

处设置温度计套管口,设置现场温度显示,便于现场巡查掌控釜内物料温度。

11.在上封头垂线顺时针方向100

°

处设置取样口,通过取样检测监控釜内物料反应程度,实现及时调节操作。

12.在上封头垂线顺时针方向135

°

处设置第一级冷凝器口,可以实现大部分未完全反应的有机气相物料经第一冷凝器冷却后回流釜中再次反应。

13.在上封头垂线顺时针方向180

°

处设置视镜孔,便于在巡查中观察釜内物料反应情况。

14.在上封头垂线顺时针方向220

°

处设置催化剂和压变器口,通过自动化控制间歇式加入反应催化剂。

15.在上封头垂线顺时针方向260

°

处设置气相出口,物料在一定温度下由液相变为气相、未反应的残余氯气、反应产生的氯化氢气体从气相出口通过气相管道至第一冷凝器冷却。

16.在上封头垂线顺时针方向300

°

处设置氮气入口,保证投料、检修置换釜内空气,是操作和检修作业更安全。

17.在上封头垂线顺时针方向340

°

处设置灯孔,釜内物料在灯光照射下,巡查时通过视镜可以清楚地观察釜内物料状态、反应程度。

18.优选地,所述反应釜筒体内壁全衬搪玻璃。可以克服物料对反应釜的腐蚀性。

19.优选地,所述反应釜筒体与上封头和下封头采用焊接方式连接。

20.优选地,所述反应釜筒体呈细长管型。

21.进一步优选地,所述反应釜筒体的长度是反应釜筒体外径的2.5-4倍。

22.本实用新型有益效果:

23.1、本实用新型氯化反应釜外形呈细长管型,在反应过程中采用底部通入氯气,增加了行程和停留时间,通入的氯气反应更完全,进入碱液吸收塔的氯气量大幅降低,氯气原料得到最大限度的利用,液碱消耗和副产次氯酸钠量大幅下降。

24.2、采用循环水+冷冻水二级冷凝方式,保证了气相有机物料可以完全被冷凝回流至氯化反应釜中再次反应,杜绝了有机气相物料窜至碱液吸收塔和氯化氢吸收装置,不仅降低了有机原料消耗,而且使副产产品质量能够得到保证。

25.3、采用闭式氯化反应釜型式,降低了氯气和有机气相逸出的可能性,使生产更加安全环保。

26.4、氯化反应釜上封头设置的各种功能接口,可以对反应压力、温度等参数实现远程自动调节,多条生产线现场只需一人巡查,减少了操作人员和生产安全风险,更加符合安全监管要求。

附图说明

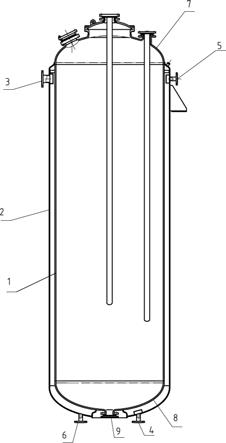

27.图1:本实用新型结构正视图;

28.图2:本实用新型上封头开孔图;

29.图中:反应釜筒体1,夹套2,第一介质接口3,第二介质接口4,备用口5,远程测温口6,上封头7,下封头8,进料、通氯、出料功能为一体的孔口9,第一级冷凝器口10-1,第二级冷凝器口10-2,温度计套管口11,取样口12,视镜孔13,催化剂与压变器口14,气相出口15,氮气入口16,灯孔17,放气口18,人孔及真空温度计口19。

具体实施方式

30.实施例1

31.如图1-2所示,一种氯化反应生产装置,包括反应釜筒体1,反应釜筒体1外设置夹套2,反应釜筒体1上方设有第一介质接口3、第二介质接口4;筒体1上下分别设有上封头7和下封头8,下封头8外与反应釜筒体1外设置的夹套2的腔室整体连通,反应釜筒体1底部设置进料、通氯、出料功能为一体的孔口9。

32.优选地,所述反应釜筒体1上方设有备用口5,反应釜筒体1底部设有远程测温口6。

33.优选地,所述第一介质接口3、第二介质接口4两个接口有两种换热介质进出,一是蒸汽,上进下出,即第一介质接口3是进口,第二介质接口4是出口;二是冷却水,下进上出,第一介质接口3是出口,第二介质接口4 是进口。

34.优选地,所述上封头7设置有第二级冷凝器口10-2、第一级冷凝器口10-1、温度计套管口11、取样口12、视镜孔13、催化剂与压变器口14、气相出口15、氮气入口16、灯孔17、放气口18、人孔及真空温度计口19。在上封头设有各种管口并科学排列,满足各种功能化需求,在上封头7中心设有人孔,可以方便地对反应釜内部进行维修。在人孔盖上设有真空温度计口19和远程控制温度计接口,对釜内压力和温度实现远程监测控制。

35.进一步优选地,在上封头7垂线顺时针方向20

°

处设置第二级冷凝器口10-2,保证气相物料经二次深冷后全部冷却回流至反应釜中再次反应完全。

36.在上封头7垂线顺时针方向60

°

处设置温度计套管口11,设置现场温度显示,便于现场巡查掌控釜内物料温度。

37.在上封头7垂线顺时针方向100

°

处设置取样口12,通过取样检测监控釜内物料反应程度,实现及时调节操作。

38.在上封头7垂线顺时针方向135

°

处设置第一级冷凝器口10-1,可以实现大部分未完全反应的有机气相物料经第一冷凝器冷却后回流釜中再次反应。

39.在上封头7垂线顺时针方向180

°

处设置视镜孔13,便于在巡查中观察釜内物料反应情况。

40.在上封头7垂线顺时针方向220

°

处设置催化剂和压变器口14,通过自动化控制间歇式加入反应催化剂。

41.在上封头7垂线顺时针方向260

°

处设置气相出口15,物料在一定温度下由液相变为气相、未反应的残余氯气、反应产生的氯化氢气体从气相出口通过气相管道至第一冷凝器冷却。

42.在上封头7垂线顺时针方向300

°

处设置氮气入口16,保证投料、检修置换釜内空气,是操作和检修作业更安全。

43.在上封头7垂线顺时针方向340

°

处设置灯孔17,釜内物料在灯光照射下,巡查时通过视镜可以清楚地观察釜内物料状态、反应程度。

44.优选地,所述反应釜筒体1内壁全衬搪玻璃。可以克服物料对反应釜的腐蚀性。

45.优选地,所述反应釜筒体1与上封头7和下封头8采用焊接方式连接。

46.优选地,所述反应釜筒体1呈细长管型。

47.进一步优选地,所述反应釜筒体1的长度是反应釜筒体1外径的2.5-4倍。

48.上述的实施例仅为本实用新型的优选技术方案,而不应视为对于本实用新型的限

制,本实用新型的保护范围应以权利要求记载的技术方案,包括权利要求记载的技术方案中技术特征的等同替换方案为保护范围。即在此范围内的等同替换改进,也在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1