干式反应塔的制作方法

1.本实用新型涉及烟气处理设备技术领域,具体涉及干式反应塔。

背景技术:

2.在焚烧后产生的烟气中酸性气体、二噁英类物质、重金属及其他有害气体,为防止烟气对大气环境造成污染,必须对烟气进行净化处理。

3.传统的方法是在冷却塔和除尘器之间的烟道投加石灰粉和活性炭,或者设置反应塔,直接在塔中进烟口出喷射石灰粉和活性炭,与烟气的接触时间很短,无法喷洒均匀,导致反应不充分,脱除效率不高,不能有效净化。现行中还有采用干式或半干式洗涤塔和活性炭吸附塔叠加的去除方式,此种净化方式脱除效率高,但占地面积大,投资成本高,运行成本也很高昂。

技术实现要素:

4.本实用新型的目的在于提供干式反应塔,以延长反应空间,使反应充分完全,提高脱除效率,有效净化的同时,分离出活性炭颗粒。

5.干式反应塔,包括塔体,塔体上设有进烟口和出烟口,所述的塔体分为外筒和内筒;所述外筒设在内筒的外周,在外筒内壁和内筒外壁之间形成侧面空腔,所述外筒内壁上设有螺旋片,引导烟气在侧面空腔沿着螺旋片螺旋向下流动,形成离心力,可以分离部分活性炭颗粒;外筒的顶部密封,且高于内筒上端;所述出烟口设置在外筒的下端侧面,深入至内筒外壁,避免活性炭排出;所述出烟口的下部设有集灰斗,将离心分离后的活性炭收集;所述内筒的上端不封顶,与外筒连通;所述内筒的侧壁上设有活性炭喷口,所述外筒的下端底部位于活性炭喷口的上方,所述活性炭喷口下方设有导流板,所述导流板为反漏斗状,侧边固定连接内筒侧壁,上部开口;所述内筒的下端设有文丘里管,文丘里管的上端与内筒的下端相连,所述进烟口设在文丘里管的下端;所述文丘里管的中段设有小苏打喷口。

6.本实用新型同现有技术相比具有明显的优点和有益效果。由以上技术方案可知,本实用新型的干式反应塔中,采用外筒套内筒的形式,在不增加占地面积的同时,加长烟气反应空间;在外筒的内壁上设置有螺旋片,引导烟气向下螺旋流动,形成离心力,可以初步分离活性炭颗粒,出烟口深入到内筒的外壁,避免分离后的活性炭从出烟口排出,在出烟口下端设置集灰斗,方便最后排出活性炭;小苏打喷口设在文丘里管的中端,即横截面最较小处,烟气流速提高,产生高度紊流,使小苏打与烟气充分混合;将活性炭喷口设在内筒中部的侧壁,将活性炭喷洒和小苏打喷洒控制在两个区域,分别反应;同时在活性炭喷口的下方设置反漏斗状的导流板,烟气通过反漏斗状的导流板,从下自上横截面积逐渐减小,烟气在导流板的顶部处流速最大,在导流板的上方活性炭喷口喷洒活性炭,强化活性炭与烟气的充分混合。

7.优选方案一:作为对基础方案的进一步优化,外筒的顶部高于内筒的上端0.6-0.8m。

8.优选方案二:作为对基础方案的进一步优化,所述螺旋片的宽度小于侧面空腔的宽度,所述螺旋片向出烟口方向倾斜,倾斜角度10-25

°

。

9.优选方案三:作为对基础方案的进一步优化,所述小苏打喷口与文丘里管中段的侧壁夹角为30-45

°

。

10.优选方案四:作为对基础方案的进一步优化,在所述内筒侧壁与导流板连接处的上部设有检查口,用于检修的同时,还可以对导流板上累积的粉尘进行清理。

附图说明

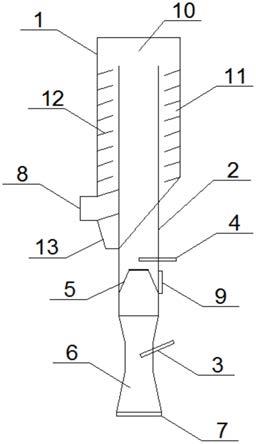

11.图1为本实用新型实施例的示意图。

具体实施方式

12.下面通过具体实施方式进一步详细说明:

13.说明书附图中的附图标记包括:1、外筒;2、内筒;3、小苏打喷口;4、活性炭喷口; 5、导流板;6、文丘里管;7、进烟口;8、出烟口;9、检查口;10、顶部空腔;11、侧面空腔;12、螺旋片;13、集灰斗。

14.实施例基本如附图1所示:干式反应塔,包括塔体,塔体上设有进烟口7和出烟口8,所述的塔体分为外筒1和内筒2;外筒1设在内筒2的外周,在外筒1内壁和内筒2外壁之间形成侧面空腔11,所述外筒1内壁上设有螺旋片12,引导烟气在侧面空腔11沿着螺旋片螺旋向下流动,形成离心力,可以分离部分活性炭颗粒,所述外筒1的顶部密封,且高于内筒2上端,所述外筒1的底部位于内筒2的中下部,所述出烟口8设置在外筒1的下端侧面,深入至内筒外壁,避免活性炭排出;所述内筒2的上端不封顶,与外筒1连通;所述内筒2 的侧壁上设有活性炭喷口4,所述活性炭喷口4下方设有导流板5,所述导流板5为反漏斗状,侧边固定连接内筒侧壁,上部开口;所述内筒2的下端设有文丘里管6,文丘里管6的上端与内筒2的下端相连,所述进烟口7设在文丘里管6的下端;所述文丘里管6的中段设有小苏打喷口3。

15.其中,所述外筒1设在内筒2的外侧,外筒1的顶部高于内筒2上端0.6-0.8m,外筒与内筒之间形成顶部空腔10和侧面空腔11,在内筒中烟气从下向上流动,通过内筒到达顶部空腔10,在外筒顶盖的阻拦作用下,烟气反向,在侧面空腔11中从上向下的流动。

16.其中,所述小苏打喷口3为斜插向下进入文丘里管6,小苏打喷口3与文丘里管6侧壁夹角为45

°

,并且喷头插入文丘里管的中心。

17.其中,所述活性炭喷口4设置在导流板5上部开口的中心的正上方。

18.其中,所述螺旋片12的宽度小于侧面空腔11的宽度,所述螺旋片12向出烟口8方向倾斜,倾斜角度10-25

°

,如图1所示,出烟口8位于左侧,螺旋片12向左下方倾斜25

°

。

19.其中,若出烟口设于右侧,则螺旋片应向右下方倾斜10-25

°

。

20.其中,在所述内筒2侧壁与导流板5连接处的上部设有检查口9,用于检修的同时,还可以对导流板上累积的粉尘进行清理。

21.其中,该小苏打喷口3和活性炭喷口4的喷洒量控制可与出烟口处设置的烟气在线监测系统的so2和hcl相连,自动或手动控制小苏打和活性炭的喷入量。

22.具体实施过程如下:

23.干式反应塔运行时,烟气从文丘里管底部的进烟口进入,在文丘里管的中段,横截

面变小,流速变大,此时小苏打通过高压输送装置输送至小苏打喷口喷入与烟气在文丘里管的中段充分混合,与烟气中酸性气体充分接触反应,达到脱酸效果;用小苏打粉末替代传统的消石灰粉作为脱酸药剂,小苏打粉末不仅粒度更细,在反应过程中首先发生热分解反应,co2和h2o的快速释放形成了类似活性炭结构的大量微孔,提高了比表面积,避免了表面堵塞,提高脱酸去除率同时,还提高了药剂的使用效率,减少了药剂使用量,进而减少飞灰的外排量和填埋量,降低了运行成本。烟气脱酸后继续从下向上流动,内筒侧壁上设有漏斗导流板,使得内筒内横截面逐渐变小,烟气流速变大,在上方通过活性炭喷口喷洒活性炭与烟气充分混合,由于活性炭具有较大的比表面积和良好的吸附效能,对烟气中二噁英和重金属进行吸附;烟气继续从下向上流动,通过内筒到达顶部空腔10,在外筒顶盖的阻拦作用下,沿内侧面空腔11向下流动,外筒内壁上的螺旋片12引导向下流动的烟气沿着螺旋片12螺旋向下流动,使烟气形成离心力,可以分离部分活性炭颗粒,烟气顺着螺旋片出烟口排出,进入袋式除尘器,进行后续的净化处理。分离的部分活性炭颗粒通过集灰斗收集,定期通过开启集灰斗下方的排灰阀予以清理。

24.本实用新型稳定运行能去除烟气中90%以上的so2和95%以上的hcl,对烟气中二噁英和重金属的吸附能力达到99%以上。在本实用新型前配合急冷脱酸塔串联使用,可去除烟气中98%so2和99%hcl。

25.以上所述的仅是本实用新型的实施例,方案中公知的具体结构及特性等常识在此未作过多描述。应当指出,对于本领域的技术人员来说,在不脱离本实用新型结构的前提下,还可以作出若干变形和改进,这些也应该视为本实用新型的保护范围,这些都不会影响本实用新型实施的效果和专利的实用性。本技术要求的保护范围应当以其权利要求的内容为准,说明书中的具体实施方式等记载可以用于解释权利要求的内容。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1