一种磨盘式磨粉系统的制作方法

1.本实用新型涉及塑料加工设备技术领域,更具体地说,它涉及一种磨盘式磨粉系统。

背景技术:

2.塑料磨粉机广泛应用于化工、废料回收利用等领域内各种塑料物料的粉磨加工。常温磨盘式磨粉机使用较多。磨盘磨粉机于上世纪末制造成型,塑料磨粉机的磨粉原理类似于我国古时传统的磨房磨面原理。磨粉物料为不含钙粉的pvc、pe、pc、pa、abs等物料,也可用于橡胶、植物纤维等物料。

3.目前,授权公告号为cn207385670u的中国专利公开了一种磨盘磨粉机,它包括旋风分离器、振动筛、送料风机、磨粉机主机和磨盘,旋风分离器顶部设置有除尘器接口,所述旋风分离器底部通过进料管与振动筛顶部的进料口相连,振动喂料器上方固定有料斗,磨粉机主机左侧与送料风机的出风口相通,磨粉机主机内部安装有磨盘,磨盘中部固定有螺旋柱,长棱之间中部设置有中长棱,中长棱之间中部设置有中棱,中棱与中短棱之间以及中棱与长棱之间均设置有短棱。

4.这种磨粉机的进料管通过振动的形式使物料下落至磨粉机中,进料管的振动导致磨粉机的振动,影响磨粉机的使用寿命和磨粉机的磨粉效果;另外物料中一般会混杂金属成分,金属成分加快磨粉机的磨盘的损伤,降低磨粉机的使用寿命,因此,具有改进的空间。

技术实现要素:

5.针对现有技术存在的不足,本实用新型的目的在于提供一种磨盘式磨粉系统,具有进料管进料不易堵塞且不影响磨粉机的工作效果和取出物料中金属成分的优点。

6.为实现上述目的,本实用新型提供了如下技术方案:

7.一种磨盘式磨粉系统,包括多个磨粉机、多个进料管和出料管,多个所述磨粉机的进料口均连通有用于将物料中的金属成分取出的金属分离器,多个所述金属分离器的进料口分别与多个进料管连通,所述进料管的内部设有用于刮掉进料管内壁的物料的刮料组件;所述刮料组件包括贴合于所述进料管的内壁的刮板和用于驱动刮板沿进料管的内壁转动的刮板驱动组件,所述刮板驱动组件设置于进料管的内部;多个所述磨粉机的出料口均连通有用于筛选出不符合颗粒程度的粉末的振动筛;多个所述振动筛的出料口均与出料管连通,所述出料管的内部设有用于刮掉出料管内壁的粉末的螺旋输送组件。

8.采用上述技术方案,物料从进料管进入金属分离器,金属分离器将物料中的金属成分分离后,将分离金属成分后的物料送至磨粉机,磨粉机将物料磨成一定颗粒程度的粉末,并将粉末送至振动筛,振动筛将粉末中的不符合规定的颗粒程度的粉末筛选出来,将符合规定的颗粒程度的粉末送至出料管,完成物料的磨粉。由于金属具有较大的硬度,金属分离器将金属分离出来,避免金属对磨粉机的损伤,延长磨粉机的使用寿命。刮板驱动组件驱动刮板沿进料管的内壁转动,使进料管中的物料全部进入金属分离器中,避免残留的物料

堵塞进料管,保证磨粉系统的顺利运行和稳定。

9.进一步,所述螺旋输送组件包括转动连接于出料管的主轴、固定连接于主轴的螺旋叶片和设置于出料管的用于驱动主轴转动的出料动力源,所述主轴和螺旋叶片均设置于出料管的内部。

10.采用上述技术方案,出料管将主轴支撑在出料管的内部,出料动力源驱动主轴转动,主轴带动螺旋叶片转动,螺旋叶片推动粉末移动,实现粉末在出料管的内部从一端移动到另一端,将出料管内壁上的粉末刮下移动,避免由于出料管粘附粉末而导致的粉末排出不完全。螺旋叶片挤压多种粉末,使多种粉末混合,在排出出料管内的粉末的同时将多种粉末混合,减少工艺步骤,提高工作效率。

11.进一步,所述主轴与出料管之间设有密封毛毡,密封毛毡固定连接于出料管。

12.采用上述技术方案,密封毛毡的毡合性能好,又富有弹性,不易松散,因此具有良好的密封性,可将粉尘挡在出料管内部,避免污染大气。另外,密封毛毡较软,耐磨性能好,适用于转动的主轴与出料管之间的摩擦,使用寿命长,增加磨粉系统的实用性。

13.进一步,所述出料管的远离振动筛的一端连通有用于将粉末沉淀的脉冲除尘器。

14.采用上述技术方案,脉冲除尘器使飞扬在出料管内部的粉末沉淀下来,方便后期的粉末收集,避免飞扬的粉末从出料管出来后污染大气。

15.进一步,所述脉冲除尘器的出料口连通有收集箱。

16.采用上述技术方案,收集箱方便粉末的收集,避免粉末撒出,浪费粉末。

17.进一步,所述刮板驱动组件包括沿进料管的管径方向转动连接于进料管的转轴、与转轴可拆卸连接的连接杆和用于驱动转轴转动的刮料动力源,所述连接杆与刮板固定连接。

18.采用上述技术方案,刮料动力源驱动转轴转动,转轴沿进料管的管径方向转动,转轴带动连接杆转动,连接杆带动刮板转动,实现刮板的沿进料管的内壁转动,实现进料管内的物料的均匀稳定地输送至金属分离器,实现刮板的自动刮动物料,增加磨粉系统的自动化。

19.进一步,所述连接杆与转轴螺纹连接,所述转轴螺纹连接有对顶螺母,所述对顶螺母将连接杆与转轴相互固定。

20.采用上述技术方案,将对顶螺母旋进转轴中,再将连接板螺纹连接至转轴,对顶螺母的一端抵靠在连接板的一边,利用螺纹之间的预紧力,对顶螺母将连接板顶住,实现连接板的安装,从而实现刮板的安装,结构简单,连接板的安装方便,方便维修和更换,增加磨粉系统的实用性。

21.进一步,所述磨粉机包括外壳、滑移连接于外壳的静磨盘、转动连接于外壳的动磨盘和设置于外壳的用于驱动动磨盘转动的磨粉动力源;所述静磨盘和动磨盘均设置于外壳内,所述磨粉机的进料口设置于静磨盘的中部,所述磨粉机的出料口设置于外壳的底部,所述静磨盘和动磨盘之间设有容纳物料的容置空腔。

22.采用上述技术方案,物料从进料口进入静磨盘与动磨盘之间的容纳空腔,磨粉动力源驱动动磨盘转动,动磨盘与静磨盘之间相对转动,物料在动磨盘的转动带动下,具有离心力,朝远离容置空腔的方向移动,同时在静磨盘与动磨盘之间被反复碾压,实现自动磨粉,碾压一段时间后,物料变为粉末,由于重力掉落至出料口,排出磨粉机,完成磨粉。

23.综上所述,本实用新型具有以下有益效果:

24.1.物料中掺杂金属分离器将金属分离出来,避免金属对磨粉机的损伤,延长磨粉机的使用寿命,同时保证磨粉的质量;

25.2.相比于振动式进料方式,进料管内的刮板组件既使物料均匀地输送至金属分离器中,也使金属分离器的振动减小,避免振动降低金属分离器的工作效率;

26.3.转轴可拆卸连接的连接杆,由于刮板刮动进料管内壁,产生摩擦,长时间的摩擦后,刮板产生一定的磨损,需要定期维修和更换,与刮板固定的连接杆可从转轴拆卸出来,方便刮板的维修和更换,增加磨粉系统的实用性。

附图说明

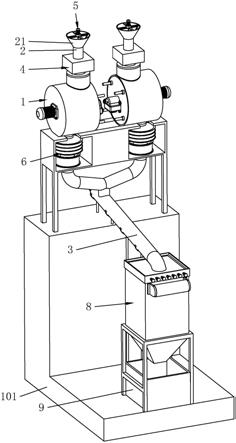

27.图1为本实施例的结构示意图;

28.图2为本实施例的刮料组件的剖视图;

29.图3为本实施例的刮板驱动组件的局部放大图;

30.图4为本实施例的螺旋输送组件的剖视图。

31.图中:1、磨粉机;11、外壳;12、静磨盘;13、动磨盘;14、磨粉动力源;15、支撑轴;16、进料通道;2、进料管;21、漏斗;22、第一支撑杆;23、第二支撑杆;3、出料管;4、金属分离器;5、刮料组件;51、刮板;52、刮板驱动组件;521、转轴;522、连接杆;523、刮料动力源;524、对顶螺母;525、挡板;6、振动筛;7、螺旋输送组件;71、主轴;72、螺旋叶片;73、出料动力源;74、密封毛毡;8、脉冲除尘器;9、收集箱;101、支架。

具体实施方式

32.下面结合附图及实施例,对本实用新型进行详细描述。

33.本具体实施例仅仅是对本实用新型的解释,其并不是对本实用新型的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本实用新型的权利要求范围内都受到专利法的保护。

34.一种磨盘式磨粉系统,参见图1,包括支架101、两个磨粉机1、两个两端开口的圆筒状的进料管2和一个两端封闭的圆筒状的出料管3,两个磨粉机1、两个进料管2和一个出料管3均固定连接于支架101。

35.参见图1,进料管2分为顶部喇叭状的漏斗21和底部两端开口的圆柱筒,漏斗21的轴线与进料管2的轴线同轴,漏斗21的大口朝向远离进料管2的方向,进料管2的管径沿重力方向设置。漏斗21的内部设有刮料组件5。

36.参见图2和图3,刮料组件5包括贴合于漏斗21的内壁的两个相对设置的刮板51、螺栓连接于漏斗21的顶部的第一支撑杆22、螺栓连接于漏斗21的底部的第二支撑杆23和设置于第一支撑杆22上的刮料动力源523。第一支撑杆22与第二支撑杆23均水平设置,第一支撑杆22和第二支撑杆23的中部通过轴承转动连接有转轴521,转轴521的轴线与进料管2的管径同轴。转轴521的顶端设有外螺纹。转轴521的顶端设有连接杆522,连接杆522的中部设有与转轴521的外螺纹啮合的螺纹孔,连接杆522沿水平方向设置。连接杆522的两端分别与两个刮板51固定连接,两个刮板51的板面均垂直于漏斗21的内壁,两个刮板51的长度方向均沿漏斗21的内壁设置。连接杆522的底部设有对顶螺母524,对顶螺母524与转轴521的顶端

外螺纹啮合并与第一支撑杆22的轴承共同将连接杆522固定在转轴521上。

37.参见图1,进料管2的远离漏斗21的一端连通有金属分离器4,金属分离器4采用东莞市澳仕金属检测设备有限公司的澳仕品牌的下漏式金属分离器4。金属分离器4固定连接于支架101。两个金属分离器4的进料口分别与两个进料管2连通,两个金属分离器4的出料口分别与两个磨粉机1的进料口连通。

38.参见图2,磨粉机1包括圆筒形的外壳11、圆盘形的静磨盘12和动磨盘13,静磨盘12和动磨盘13的端面均沿重力方向设置,静磨盘12和动磨盘13的轴线均与外壳11的轴线同心。静磨盘12和动磨盘13均设置于外壳11的内部。静磨盘12和动磨盘13的靠近彼此的一侧呈现朝向远离彼此的方向凹陷的圆弧面,两个凹陷的圆弧面形成可容纳物料的容置空腔。外壳11固定连接于支架101。

39.参见图2,动磨盘13的靠近外壳11的端面固定设有支撑轴15,支撑轴15与动磨盘13同心。支撑轴15的远离动磨盘13的一端转动连接于外壳11的端面。外壳11的靠近支撑轴15的端面设有磨粉动力源14,磨粉动力源14采用磨粉电机,磨粉电机的机身固定连接于外壳11,磨粉电机的输出轴与支撑轴15的远离动磨盘13的一端固定连接。

40.参见图2,静磨盘12设置于动磨盘13的远离支撑轴15的一端。静磨盘12的圆心处设有进料口,静磨盘12的远离动磨盘13的一端固定连接有与进料口连通的进料通道16,进料通道16的远离进料口的一端延伸至外壳11的外侧,进料通道16的通路沿重力方向设置。静磨盘12固定连接于外壳11。磨粉机1的出料口设置于外壳11的底部且位于动磨盘13和静磨盘12之间。

41.参见图1,两个磨粉机1均连通有振动筛6,振动筛6采用上海如昂超声波设备有限公司的振动筛6,两个振动筛6的进料口分别与两个磨粉机1的出料口连通,两个振动筛6的出料口均与出料管3的进料口连通。振动筛6固定连接于支架101。

42.参见图4,出料管3的内部设有转动连接于出料管3的端面的主轴71和均匀地固定连接于主轴71的螺旋叶片72,主轴71的轴线与出料管3的轴线同轴。出料管3的靠近进料口的一端设有出料动力源73,出料动力源73采用出料电机,出料电机的机身固定连接于出料管3的端部,出料电机的输出轴与主轴71通过联轴器固定连接。出料管3的靠近出料电机的一端设有供主轴71穿过的通孔,主轴71的靠近出料电机的一端与出料管3的端面的通孔之间设有密封毛毡74,密封毛毡74固定连接于出料管3的通孔的口部。

43.参见图1,出料管3的出料口连接有脉冲除尘器8。脉冲除尘器8采用潍坊鑫轩环保设备有限公司的脉冲单机除尘器,脉冲除尘器8的进料口与出料管3的出料口连通,脉冲除尘器8的出料口连通有方箱形的收集箱9。脉冲除尘器8固定连接于支架101。

44.参见图1、图2和图4,工作步骤:两种物料分别进入两个漏斗21中,刮料动力源523驱动转轴521转动,转轴521依次带动连接杆522和刮板51转动,两个刮板51沿漏斗21的内壁转动,将漏斗21内部的物料匀速地刮落至进料管2中,物料经过金属分离器4,排除物料中的金属成分后,进入磨粉机1的进料通道16中,进入动磨盘13和静磨盘12之间的容置空腔,磨粉动力源14驱动支撑轴15转动,支撑轴15带动动磨盘13转动,将物料磨成粉末,粉末由于离心力排至动磨盘13和静磨盘12的外侧,最终由于重力掉落至磨粉机1的出料口,粉末进入振动筛6,将符合规定的颗粒程度的粉末排至振动筛6的出料口,两个振动筛6将两种粉末均送至出料管3,出料动力源73驱动主轴71旋转,主轴71带动螺旋叶片72转动,螺旋叶片72将两

种粉末混合并输送至脉冲除尘器8,脉冲除尘器8将粉末沉淀下来后送至收集箱9,完成物料的磨粉和混合收集。

45.以上所述仅是本实用新型的优选实施方式,本实用新型的保护范围并不仅局限于上述实施例,凡属于本实用新型思路下的技术方案均属于本实用新型的保护范围。应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理前提下的若干改进和润饰,这些改进和润饰也应视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1