一种裂解炉反应室的制作方法

1.本实用新型属于天然气化工领域,具体为一种裂解炉反应室,适用于高温乙炔裂解炉反应道内部的结构设计。

背景技术:

2.乙炔裂解炉是天然气部分氧化法制乙炔的核心设备,其主要的裂解反应是在反应室内进行的,副反应产物为炭。

3.目前主流的反应室分为金属膜式水冷壁结构和耐火砖衬里结构。前者的前提是燃烧介质在进入反应室之前,经适当混合并减速后轴向进入,不会对金属壁造成直接的热流冲刷,这种结构一般使用价格较为昂贵的inconel材质且对水质要求较高。而后者一般采用高铝质耐火砖,由于燃烧介质采用旋流的方式进入反应室,因此在入口处剧烈的、带反应的高温湍流介质作用下,此处的耐火砖经常被冲蚀,不能长周期操作。

4.当采用后者结构时,仅靠螺栓力和重力压紧燃烧器和耐火砖之间的纤维的结构是很难保证乙炔炉的长周期稳定操作的,需要在反应室的材料选择、结构设计等方面进行完善和改进。

技术实现要素:

5.本实用新型的目的在于:本实用新型提供了一种裂解炉反应室,解决了现有乙炔裂解炉反应室成本高、不能长周期操作的问题。

6.本实用新型目的通过下述技术方案来实现:

7.一种裂解炉反应室,包括侧壁结构,侧壁结构包括纤维陶瓷层、中部隔热层和外部水夹套,纤维陶瓷层位于内侧,中部隔热层位于纤维陶瓷层与外部水夹套之间,外部水夹套位于外侧。纤维陶瓷层用于直接隔热接触,具有更好的耐高温性能,中部隔热层用于进一步的隔热,水冷位于最外侧用于人身防护。

8.进一步的,所述的侧壁结构为环形布置,侧壁结构内部形成反应腔室。

9.进一步的,所述的侧壁结构的上下均设有折流结构,折流结构用于径向阻挡隔热。

10.进一步的,所述的反应腔室与上方的燃烧器的环向流道连通,环向流道向反应腔室内通入反应物。

11.进一步的,所述的环向流道为与垂直方向呈夹角的旋流式。同样的,环向流道也可以采用其它结构,实现不同方向的进料。

12.进一步的,所述的燃烧器内设有位于环向流道的外侧的环向冷却水,环向冷却水位于侧壁结构的上方,环向冷却水对燃烧器进行冷却,避免燃烧器过热。

13.进一步的,所述的纤维陶瓷层的内侧倾斜设置,倾斜布置使得反应腔室由上到下缩径,使得反应介质更加聚集。

14.进一步的,所述的纤维陶瓷层的上下均设有折流结构,利用纤维陶瓷层实现径向隔挡,位于最内侧效果更好。同样的,也可以利用中部隔热层或外部水夹套增加折流结构,

进一步增强隔热效果。

15.进一步的,所述的纤维陶瓷层的上方设有两道折流结构,纤维陶瓷层的下方设有一道折流结构。

16.进一步的,所述的纤维陶瓷层为l形截面,中部隔热层位于l形的缺口内。

17.进一步的,所述的侧壁结构的下方设有底部水夹套。

18.本实用新型的有益效果:

19.1.采用耐高温的纤维陶瓷内衬代替高铝耐火砖,其耐高温性能优于高铝耐火砖和金属材料。

20.2.中部采用隔热材料过渡缓冲,进一步隔绝向外扩散的热量,同时降低整个衬里层的温度梯度。

21.3.外部采用水夹套,主要作用是人身防护,用水量比金属膜式壁显著降低,同时对水质的要求没有第一种结构苛刻。

22.4.在上部和下部的连接部位,采用折流结构,以增大高温湍流介质沿径向外窜的阻力,进一步保护外部零件。

23.5.该反应室内部为倾斜结构,以此约束反应介质更为集中地进入急冷室,有利于提高乙炔收率。

24.前述本实用新型主方案及其各进一步选择方案可以自由组合以形成多个方案,均为本实用新型可采用并要求保护的方案;且本实用新型,(各非冲突选择)选择之间以及和其他选择之间也可以自由组合。本领域技术人员在了解本实用新型方案后根据现有技术和公知常识可明了有多种组合,均为本实用新型所要保护的技术方案,在此不做穷举。

附图说明

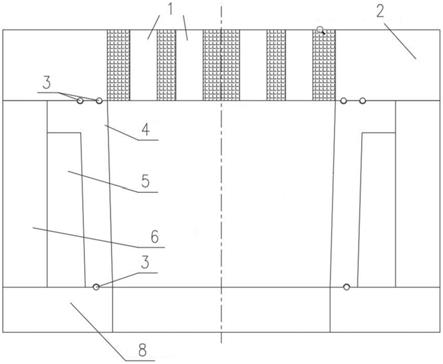

25.图1是本实用新型的结构示意图。

26.图中:1-环向流道,2-环向冷却水,3-折流结构,4-纤维陶瓷层,5-中部隔热层,6-外部水夹套,8-底部水夹套。

具体实施方式

27.下列非限制性实施例用于说明本实用新型。

28.实施例1:

29.参考图1所示,一种裂解炉反应室,包括燃烧器和侧壁结构,侧壁结构为环形布置,以对内部的反应进行隔热密封,同时侧壁结构内部形成反应腔室,为反应提供腔室空间。

30.反应腔室与上方的燃烧器的环向流道1连通,环向流道1为与垂直方向呈夹角的旋流式,使得流体与垂直方向呈适当夹角以旋流方式高速喷入反应腔室。燃烧器内设有位于环向流道1的外侧的环向冷却水2,环向冷却水2位于侧壁结构的上方,用于对燃烧器环向流道1进行冷却。

31.侧壁结构包括纤维陶瓷层4、中部隔热层5和外部水夹套6,纤维陶瓷层4位于内侧,中部隔热层5位于纤维陶瓷层4与外部水夹套6之间,外部水夹套6位于外侧。

32.纤维陶瓷层4的上方与燃烧器之间设有两道折流结构3,纤维陶瓷层4的下方与底部水夹套8之间设有一道折流结构3,以最大限度增大径向流动的阻力。

33.纤维陶瓷层4的内侧倾斜设置,以此约束反应介质更为集中地进入急冷室,有利于提高乙炔收率。纤维陶瓷层4为l形截面,中部隔热层5位于l形的缺口内,避免中部隔热层5的上部受燃烧器影响过度受热。

34.侧壁结构的下方设有底部水夹套8。

35.本实用新型的工作原理:

36.1.上部燃烧器通过多路的环向流道1(共两圈,每圈进一步分为多个流道),与垂直方向呈适当夹角以旋流方式高速喷入反应室,此夹角兼顾反应强度和纤维陶瓷的寿命。为防止此高温带化学反应的湍流作用沿径向向外窜出,在燃烧器与侧壁结构连接面处设置折流结构,以最大限度增大径向流动的阻力。进一步地,在连接面处、折流结构外侧设置耐高温陶瓷纤维,更进一步地阻断径向流动并通过陶瓷纤维进行隔热;在底部设置有水夹套进行初级降温并对上部反应室进行支撑,底部水夹套与侧壁结构之间设置折流结构防止底部气流径向流动。

37.2.内部迎火面采用纤维陶瓷结构,其在材料选择上为特殊的纤维陶瓷,在一定程度上提高了材料的耐高温性能,并且其中的纤维结构还能提高陶瓷的高温韧性。纤维陶瓷内侧采用轻微的倾斜设计,以此约束反应介质更为集中地进入急冷室,有利于提高乙炔收率。

38.3.反应室设置中部隔热层,其目的是进一步降低由内部传递过来的温度起到隔热的作用,同时也避免了外部水夹套与内部纤维陶瓷层之间的直接接触,有效地降低了整个衬里曾的温度梯度,尤其是内部纤维陶瓷层的温度梯度,防止过大的温度梯度造成纤维陶瓷在温差载荷作用下的脆性破坏。

39.4.外部设置水夹套层,主要作用是快速降低外部温度以达到人身防护的目的,同时降低内部耐火材料的用量,具有一定的经济性。

40.前述本实用新型基本例及其各进一步选择例可以自由组合以形成多个实施例,均为本实用新型可采用并要求保护的实施例。本实用新型方案中,各选择例,与其他任何基本例和选择例都可以进行任意组合。

41.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1