垃圾渗沥液浓液与石灰浆协同半干法脱硫系统的制作方法

1.本实用新型涉及垃圾焚烧设备领域,具体地,涉及垃圾渗沥液浓液与石灰浆协同半干法脱硫系统。

背景技术:

2.目前,国内的垃圾焚烧厂项目内,都面临垃圾渗沥液难以处理的问题,垃圾渗沥液一般来自于垃圾堆放过程中,由于厌氧发酵、有机物分解、雨水淋洗等原因产生的成分较为复杂的有机废水,同时在垃圾焚烧炉的运行过程中,进料系统中也会因垃圾挤压产生渗沥液。这些渗沥液处理难度较大,有害成分较多。一般焚烧厂内需要难度配备一套渗沥液处理系统,一般包含预处理+厌氧+外置式mbr(硝化/反硝化+超滤系统)+nf+ro等系统设备,属于较为成熟的处理工艺,但是依然存在较为明显的缺点,处理工艺设备较多,投资较大,处理成本较高,占垃圾焚烧厂水处理成本的50%左右,同时,依然无法完全的处理渗沥液,通过传统工艺处理的结果依然包含30%左右的浓缩液,这部分浓缩液有害成分极大,无法通过现有技术彻底处理。

技术实现要素:

3.针对现有技术中的缺陷,本实用新型的目的是提供一种垃圾渗沥液浓液与石灰浆协同半干法脱硫系统,在达到半干法脱硫的同时,实现了渗沥液的完全蒸发,实现废液零排放,最大的减量化,运行成本极低。

4.为实现上述目的,本实用新型提供一种垃圾渗沥液浓液与石灰浆协同半干法脱硫系统,包括:

5.收集装置,用于收集渗沥液;

6.第一输送泵组,其输入端连接收集装置的输出端,输出端连接制备容器,将所述收集装置中的渗沥液输送至制备容器中;

7.制备容器,其与所述第一输送泵组连接,将所述渗沥液与氢氧化钙干粉进行混合以配制石灰浆;

8.第二输送泵组,其输入端连接所述制备容器,输出端连接半干法烟气脱硫塔,将所述制备容器配制的石灰浆输送至所述半干法烟气脱硫塔;

9.半干法烟气脱硫塔,其顶部设有旋转雾化器和烟气分布器,其中,所述旋转雾化器的输入端与所述第二输送泵组的输出端相连,所述旋转雾化器将输送的石灰浆雾化成液滴状喷入塔内;所述烟气分布器与用于输送垃圾焚烧处理后的烟气的管道相连,所述烟气分布器使烟气均匀的进入塔内;烟气与液滴状的石灰浆呈反向运动方向进入所述半干法烟气脱硫塔内,在所述半干法烟气脱硫塔内烟气与液滴状的石灰浆发生碰撞,烟气中酸性物质与石灰浆中的氢氧化钙发生反应;

10.除尘器,其进口与所述半干法烟气脱硫塔的出口相连,用于收集烟气中的固体物质。

11.优选地,所述垃圾渗沥液浓液与石灰浆协同半干法脱硫系统,还包括:螺旋输送机,所述螺旋输送机用于向所述制备容器输送氢氧化钙干粉。

12.优选地,所述螺旋输送机设有用于感应氢氧化钙干粉重量的称重传感器。

13.优选地,所述半干法烟气脱硫塔设有用于排出烟气的出口烟道。

14.优选地,所述出口烟道设有用于检测烟气中酸性物质浓度信号的第一检测装置,以及用于检测烟气温度信号的第二检测装置。

15.优选地,所述制备容器内设有用于显示溶液液位的液位传感器。

16.优选地,所述第二输送泵组将石灰浆输送至所述半干法烟气脱硫塔的顶部,输送至所述旋转雾化器中,所述旋转雾化器将石灰浆雾化成液滴状,沿顺时针或逆时针方向以伞状形式喷入塔内。

17.优选地,所述旋转雾化器布置在所述烟气分布器的中心套筒内,所述旋转雾化器底部设有雾化盘,石灰浆流入所述旋转雾化器底部的雾化盘,经过高速旋转的雾化盘后,从所述雾化盘的雾化喷嘴喷出,喷出所述雾化盘后的石灰浆,形态为微米级的雾化小液滴。

18.优选地,所述烟气分布器设有导流叶片,所述烟气分布器为逆时针或顺时针切向进烟,烟气从外侧螺旋进入所述烟气分布器,经过所述叶片的导流,从所述烟气分布器出口均匀的高流速流出,流出所述烟气分布器时为逆时针或顺时针方向。

19.与现有技术相比,本实用新型实施例具有如下至少一种的有益效果:

20.本实用新型上述系统,通过上述设备之间的配合,将渗沥液作为配制石灰浆脱硫剂用的溶液加入到垃圾焚烧中脱硫工艺的中间一个环节,即利用旋转雾化器将制备的石灰浆雾化成为接近50微米的小液滴与烟气中的二氧化硫,氯化氢等酸性物质进行反应,达到脱硫脱酸的效果,同时利用高温烟气将渗沥液完全蒸发,生成含盐、灰分等固体物质,生成的固体物质随烟气排出后再进入垃圾焚烧厂后续烟气除尘相关工艺,收集渗沥液蒸发出的有害物质。

21.本实用新型上述系统,协同处理工艺中设备较少,投资较少,比较传统工艺运行成本降低;渗沥液完全处理,只产生灰分生成物,不产生废液,实现废液零排放;利用渗沥液作为制备溶液,代替了配制石灰浆溶液用的工业用水,可以实现正常的半干法脱硫能达到的效果,减少制备浆液时水资源的消耗,同时实现了渗沥液浓液的循环再利用,更加环保;渗沥液废水最终生成物为灰分,可进入废水处理,处理简单,较之传统工艺最终的高浓度废水生成物,处理成本较低。

附图说明

22.通过阅读参照以下附图对非限制性实施例所作的详细描述,本实用新型的其它特征、目的和优点将会变得更明显:

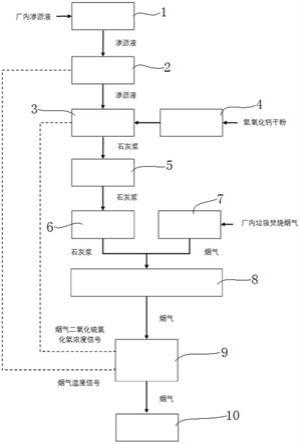

23.图1是本实用新型一优选实施例的垃圾渗沥液浓液与石灰浆协同半干法脱硫系统的连接框图;

24.图2是本实用新型一优选实施例的垃圾渗沥液浓液与石灰浆协同半干法脱硫工艺的流程图;

25.图中标记分别表示为:1为收集装置、2为第一输送泵组、3为制备容器、4为螺旋输送机、5为第二输送泵组、6为旋转雾化器、7为烟气分布器、8为半干法烟气脱硫塔、9为出口

烟道、10为除尘器。

具体实施方式

26.下面结合具体实施例对本实用新型进行详细说明。以下实施例将有助于本领域的技术人员进一步理解本实用新型,但不以任何形式限制本实用新型。应当指出的是,对本领域的普通技术人员来说,在不脱离本实用新型构思的前提下,还可以做出若干变形和改进。这些都属于本实用新型的保护范围。

27.图1是本实用新型一优选实施例的垃圾渗沥液浓液与石灰浆协同半干法脱硫系统的连接框图。参照图1所示,本实施例中,提供一种可用于上述垃圾渗沥液浓液与石灰浆协同半干法脱硫系统,包括:收集装置1、第一输送泵组2、制备容器3、第二输送泵组5、半干法烟气脱硫塔8和除尘器10。

28.收集装置1用于收集渗沥液。收集装置1可以采用罐体、储坑等具有一定容纳空间的装置,实际将根据厂内情况选用。作为一优选方式,收集装置1设有两路出口,其中一出口用于与第一输送泵组2相连,另一个出口可用于将渗沥液输送到其他处理工艺处理,比如渗沥液废水最终生成物为灰分,可进入废水处理。

29.参照图2所示,将收集装置1、第一输送泵组2和制备容器3通过管路相连。通过第一输送泵组2将收集装置1中的渗沥液输送至制备容器3中;同时可以通过螺旋输送机4将氢氧化钙干粉,输送到制备容器3中;作为一优选方式,螺旋输送机4设有用于感应氢氧化钙干粉重量的称重传感器,通过称重传感器的反馈,可控制螺旋输送机4每次加入制备装置中的氢氧化钙干粉的重量,从而实现对石灰浆中氢氧化钙浓度的调控。

30.制备容器3可以为具有容纳空间的罐体。制备容器3内设有搅拌器,通过搅拌器,将渗沥液与氢氧化钙干粉进行充分混合搅拌,使两者混合均匀,配制石灰浆。

31.将制备容器3、第二输送泵组5和旋转雾化器6通过管路相连,通过第二输送泵组5将制备容器3配制的石灰浆输送至半干法烟气脱硫塔8的顶部的旋转雾化器6中。作为一优选方式,第二输送泵组5可以采用离心泵,扬程大于半干法烟气脱硫塔8的实际高度。

32.在半干法烟气脱硫塔8的顶部安装旋转雾化器6和烟气分布器7,旋转雾化器6布置在烟气分布器7的中心套筒内,烟气从烟气分布器7经过引导以螺旋状旋转进入反应塔内部,与从旋转雾化器6喷出的石灰浆液充分混合后从反应塔下部的出口烟道9排出,其中,旋转雾化器6将输送的石灰浆雾化成液滴状沿顺时针或逆时针方向喷入塔内;旋转雾化器6可用三相交流高速电机控制,通过高速电机,在运行过程中,可达到12000转/分钟的转速。旋转雾化器6的工作过程为:石灰浆通过第二输送泵组5输送进入旋转雾化器6中,流入旋转雾化器6底部的雾化盘,经过高速旋转的雾化盘后,从雾化盘的雾化喷嘴喷出。烟气分布器7与用于输送垃圾焚烧处理后的烟气的管道相连。烟气分布器7的工作过程为:烟气分布器7为逆时针或顺时针切向进烟,烟气从外侧的螺旋进入分布器,经过叶片的导流效果,从分布器出口均匀的高流速流出,且流出烟气分布器7时为逆时针或顺时针方向。

33.将除尘器10的进口与半干法烟气脱硫塔8的出口相连,除尘器10用于收集烟气中的固体物质。石灰浆经半干法烟气脱硫塔8后全部蒸发,生成物为水蒸气和灰,随着烟气的流入反应塔出口烟道9,进入工厂内的除尘器10中,烟气中的灰将被除尘器10收集,进行飞灰处理。

34.上述系统,渗沥液从收集装置1到半干法烟气脱硫塔8的出口的过程中,被蒸发成为了水蒸气和灰,过程中不产生其他的废液,没有进一步分水处理的环节。同时渗沥液和氢氧化钙混合后,成为了脱硫剂,用于半干法脱硫塔的反应剂。

35.在其它部分优选实施例中,半干法烟气脱硫塔8设有用于排出烟气的出口烟道9;出口烟道9设有用于检测烟气中酸性物质浓度信号的第一检测装置。作为一优选方式,第一检测装置为烟气分析仪,烟气分析仪可用于监测二氧化硫,氯化氢等成分浓度。参照图1所示,可根据烟气中酸性浓度控制前端石灰浆溶液中氢氧化钙的有效成分浓度,提高或者减少,达到需要的效果。

36.在出口烟道9安装用于检测烟气温度信号的第二检测装置,第二检测装置为温度传感器。以控制反应塔出口的烟气温度在150摄氏度,防止产生冷凝水。作为一优选方式,出口烟道9安装三个温度传感器。

37.在制备容器3内安装的液位传感器,通过液位传感器显示制备容器3中溶液的液位,通过控制加入渗沥液的液位,准确控制每次的加入渗沥液的量。

38.具体的,结合上述的优选实施例的一种垃圾渗沥液浓液与石灰浆协同半干法脱硫系统,详细描述其工作过程。

39.图2为采用垃圾渗沥液浓液与石灰浆协同半干法脱硫系统的工艺流程图。参照图2所示,本实施例包括:

40.s1:将垃圾渗沥液浓液与氢氧化钙干粉按照一定的比例混合,配制成浓度为7%-13%的石灰浆混合溶液。本步骤中的垃圾渗沥液浓液是针对垃圾焚烧厂内的渗沥液进行处理,将垃圾焚烧厂内收集的渗沥液储存到用于盛放液体的装置内,储存渗沥液的装置的容积满足厂内3天-5天的渗沥液收集量。配制完成的石灰浆是由渗沥液,氢氧化钙溶液组成的混合溶液。

41.s2:将s1配制的石灰浆输送至半干法烟气脱硫塔8的顶部,并将石灰浆雾化成液滴状,使得液滴比表面积最大、石灰浆可以在最短时间内最大程度地与烟气中的酸性物质进行有效中和反应,从而达到脱除酸性物质的作用,石灰浆液沿顺时针或逆时针方向以伞状形式喷入塔内。

42.s3:将焚烧处理后的烟气通入半干法烟气脱硫塔8的顶部,并将烟气以与液滴状的石灰浆呈反向运动方向进入塔内,例如,当将石灰浆雾化后的液滴沿顺时针方向喷入塔内时,则将烟气以逆时针方向通入塔内;当将石灰浆雾化后的液滴沿逆时针方向喷入塔内时,则将烟气以顺时针方向通入塔内,且烟气在塔内停留15秒-20秒,烟气与反向运动的液滴状的石灰浆发生碰撞,使烟气中二氧化硫,氯化氢等酸性物质与石灰浆中的氢氧化钙发生反应,反应式如下:

43.ca(oh)2+so2=caso3+h2o,ca(oh)2+2hcl=cacl2+2h2o;

44.达到脱除酸性物质的效果同时,石灰浆中的渗沥液成分被烟气的高温完全蒸发,通常烟气温度为180℃-220℃,最终渗沥液中的水分被蒸发成为水蒸气,随着烟气排出半干法烟气脱硫塔8,渗沥液中的其他有害成分,被蒸发后成为固体物质,主要为盐分、灰分等,随着烟气排出半干法烟气脱硫塔8。

45.s4:将从半干法烟气脱硫塔8排出的烟气通入除尘装置中,利用除尘装置收集烟气中的盐分、灰分等固体物质。

46.上述工艺,将渗沥液作为配制石灰浆脱硫剂用的溶液加入到垃圾焚烧中脱硫工艺的中间一个环节,在半干法脱硫的效果中,协同处理厂内渗沥液,在脱硫同时处理厂内渗沥液,达到废液零排放;渗沥液处理过程中设备较少,仅需增加用于储存输送渗沥液的输送设备,无需传统渗沥液处理工艺中的复杂设备,无单独外置渗沥液处理设备;实现脱除二氧化硫95%,脱除氯化氢99%,设备较少,尤其是与湿法脱硫工艺相比的设备少很多。

47.s1中,将垃圾渗沥液浓液与氢氧化钙干粉混合,配制成石灰浆,其中,石灰浆溶液中氢氧化钙的浓度根据半干法烟气脱硫塔8的出口烟气中的二氧化硫、氯化氢等酸性物质的含量的浓度调节。对氢氧化钙浓度的控制可以通过对加入渗沥液浓液用量和氢氧化钙干粉用量的控制实现,制备出符合浓度要求的石灰浆石灰浆。

48.上述s2中,将得到的石灰浆输送至半干法烟气脱硫塔8的顶部,并将石灰浆雾化成液滴状,沿顺时针或逆时针方向以伞状形式喷入塔内,其中,将石灰浆输送至旋转雾化器6中,利用旋转雾化器6对石灰浆进行雾化,在运行过程中,旋转雾化器6的转速可以达到9000转/分钟-12000转/分钟,石灰浆流入旋转雾化器6底部的雾化盘,经过高速旋转的雾化盘后,从雾化盘的雾化喷嘴喷出,喷出雾化盘后的石灰浆,形态为微米级的雾化小液滴。如:50微米雾化小液滴。同时,旋转雾化器6旋转方向可以为顺时针或逆时针,石灰浆雾化成液滴沿顺时针或逆时针方向以伞状喷入半塔内,使雾化后的液滴沿规定路径运动与烟气进行逆向对冲,进行充分反应。

49.上述s2中,将得到的石灰浆输送至半干法烟气脱硫塔8的顶部,并将石灰浆雾化成液滴状,沿顺时针或逆时针方向以伞状形式喷入塔内,包括:根据半干法烟气脱硫塔8的进口和出口的烟气温度,调节喷入塔内的液滴状的石灰浆的用量。通过控制喷入塔内的石灰浆的喷量大小,从而控制出口处烟气温度。作为一优选方式,通过调节石灰浆喷射量和冷却水水量,控制半干法烟气脱硫塔8出口的烟气温度在150℃~160℃左右,不产生任何的冷凝水在系统中。半干法烟气脱硫塔8的进口的烟气温度为根据锅炉余热利用的控制需要自动地控制在180℃-220℃。

50.上述s3中,将焚烧处理后的烟气通入半干法烟气脱硫塔8的顶部,并将烟气以与液滴状的石灰浆呈反向运动方向进入塔内,其中,将烟气通入烟气分布器7中,利用烟气分布器7使烟气沿逆时针或顺时针方向进入塔内。烟气分布器7为逆时或顺时针针切向进烟,烟气从外侧螺旋进入烟气分布器7,经过叶片的导流效果,从烟气分布器7出口均匀的高流速流出,流出烟气分布器7时为逆时针或顺时针方向,使得顺时针的液滴状的石灰浆和逆时针的烟气,进行充分的混合,进行充分反应。

51.本实用新型实施例中系统,设备较少,运行成本降低;与工艺配合,能对渗沥液完全处理,只产生灰分生成物,不产生废液,实现废液零排放;同时,利用渗沥液作为制备溶液,代替了配制石灰浆溶液用的工业用水,可以实现正常的半干法脱硫能达到的效果,减少制备浆液时水资源的消耗,同时实现了渗沥液浓液的循环再利用,更加环保;进一步的,渗沥液废水最终生成物为灰分,可进入废水处理,处理简单且处理成本较低。

52.以上对本实用新型的具体实施例进行了描述。需要理解的是,本实用新型并不局限于上述特定实施方式,本领域技术人员可以在权利要求的范围内做出各种变形或修改,这并不影响本实用新型的实质。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1