一种条带拼接单向布的传动装置的制作方法

1.本实用新型涉及一种条带拼接单向布的传动装置,具体涉及一种同步传动装置。

背景技术:

2.单向布,指在一个方向(通常是经向,也有纬向单向织物)具有大量的纺织纱或无捻粗纱,在另一方向没有纱、或只有少量并且通常是细的纱,布的全部强度都在一个方向上的一种纺织物。

3.主要有如下三种类型:

4.1、机织单向布,一般为经向单向布,主要用于建筑桥梁的抗震修复和加固补强,如单向碳纤维布。

5.2、缝编单向布,专用设备将纤维纱线按一个方向排列,用聚酯纱线缝编而成的织物,主要用于航空航天工业和船舶工业,也有用于建筑加固和体育器材。

6.3、无纬单向布,实际是一种预浸片材,是用特殊设备将纤维按一个方向排列整齐,然后以0度90度交叉铺放2层单向布及以上,用树脂粘合而成,或者复合一层薄膜或离型纸甚至是纤维网格,主要用于体育运动器材,如高尔夫球杆,鱼杆等,也用于防弹领域主要原料为芳纶和超高分子量聚乙烯等。

7.单向布用于制品有如下特点:

8.减振效果好,膨胀系数小,骨架轻,变形小,而被广泛应用在航空工业,如雷达罩、电子设备舱、发动机外壳、发动机叶片、舱门、直升飞机的浆叶等;船舶工业,如帆船、快艇、深海鱼船、救生船等;用于体育用品,如渔杆、滑雪板、冰球杆等;用于化学行业,如立体卧式储罐、管道、工作台等;用于医疗行业,如夹板、绷带、人工呼吸器等;用于军事工业,如防护装甲、大口径火炮、坦克负重轮等;其他行业,如建筑上用的增强预制件,剑杠织机上用的剑杠、剑带等。

9.其中,有机纤维增强树脂复合材料应用于防弹领域多采用无纬单向布,有利于发挥材料的性能,最有效地分散和消耗弹道冲击。现阶段以芳纶材料和超高分子量聚乙烯材料为主。应用于防弹领域的超高分子量聚乙烯材料主要有两种形式,一种是纤维形态,一种是条带形态。纤维单向布生产工艺主要包括展丝-表面处理-浸胶-干燥等工艺制备。而超高分子量聚乙烯条带具有二维物理形态,并且限于目前的生产工艺水平,较难直接获得宽幅(比如大于500mm宽度)条带,需要通过拼接生产条带单向布,其用于防弹领域。

10.窄幅的超高分子量聚乙烯条带需要在拼宽后在其一面涂胶以使得单向布表面覆有胶膜,从而在后续热压步骤中能使单向布层间紧密结合,以便完成后续成型工艺和产品性能设计。涂布有胶合剂的单向布需要进行干燥处理,超高分子量聚乙烯单向布在生产车间是由多级主动辊和从动辊对物料进行传输的,使用传统烘箱对物料进行干燥时,会使条带之间在横向(即宽度方向)上出现缝隙或者重叠,这些缝隙或者重叠均是对单向布质量造成不利影响的缺陷。

11.为避免上述缺陷,通常在烘箱中会设置传送带或传送辊作为传动装置来传输条

带,对条带提供一定的支撑力。然而使用传送带进行传输时,由于传送带透气性不佳,造成烘箱内空气流动性差、烘干效率低,且传送带往往由柔性材料制成,无法为单向布提供足够的支撑力,避免单向布缝隙或者重叠的效果较差;使用传送辊进行输送时,由于单向布行进过程中会带动传送辊转动,单向布上的胶液在行进过程中容易从条带之间的缝隙处流入单向布与传送辊的接触面,使得传送辊与条带粘在一起,极易造成条带分丝缠辊,发生缠辊时需要设备停机由操作工人进入烘箱处理,容易发生危险且严重影响了生产效率。

12.为解决上述问题,需要一种新型的传动装置来解决超高分子量聚乙烯单向布在烘箱这类设备中条带容易偏移、进而造成单向布出现缝隙或重叠的问题。

技术实现要素:

13.为解决上文提到的问题,本实用新型提供一种条带拼接单向布传动装置,能避免在传输过程中条带出现偏移而造成的单向布缝隙或者重叠。

14.为便于叙述,在下文中若无特殊说明,条带是指带状膜、束丝等拼接前的、宽度较窄的单向布原材料,单向布是指拼接后的宽幅面单向布。本实用新型提供的具体方案如下:

15.一种条带拼接单向布传动装置,其特征在于,所述传动装置包括间隔设置的传动杆,传动杆在传动过程中垂直于传动杆轴向方向上的最大形变量小于10mm,所述传动装置由驱动电机带动,单向布传输由单向布驱动装置带动,传动装置的步进速度设置为与单向布的传输速度一致。

16.亦或是,一种条带拼接单向布传动装置,包括驱动电机,传动链条,其特征在于,所述传动装置包括间隔设置的传动杆,所述传动杆由驱动电机通过传动链条带动,传动杆的行进路线为向单向布方向拱起的弧形。

17.与现有技术相比,本实用新型采用间隔设置的传动杆作为条带拼接单向布的物料传动装置,由于传动杆之间间隔有一定距离,因此其透气性好,保证了烘箱内的空气流动和条带上下表面的气压一致;由于传动杆仅在单向布行进方向上运动,自身不旋转,因此避免了单向布条带分丝缠辊的现象。

18.将传动杆在垂直于其轴向方向上的形变量限制在10mm以内,优选5mm以内,更优选2mm以内,更优选1mm以内,能避免由于传动杆变形造成的条带位置偏移,进而避免单向布上出现缝隙或者重叠等缺陷。这是因为在条带拼接单向布的物料传动装置中,如果传动杆在传动过程中发生弯曲变形,会由于传动杆在水平方向上有倾角造成条带滑动、或造成传动杆上长度方向上不同位置对单向布的支撑力不同,引起单向布中部分条带位置偏移,进而造成单向布出现缝隙或者重叠,因此条带拼接单向布的传动装置对传动杆的尺寸稳定性的要求很高。

19.传动装置和单向布采用不同的动力源并使传动装置和单向布行进速度一致是为了避免传动杆拉扯单向布而造成条带位置偏移。由于单向布是由条带拼接而成的,如果采用常规的以传动装置带动物料行进的方式,会由于传动杆与单向布的接触面不可能完全贴合而引起传动杆各点对单向布的相对牵引力存在差异,造成单向布中各个条带张力不均匀,进而引起单向布出现缝隙或者重叠。因此本实用新型中采用同步传输,即单向布由单独的驱动装置带动前进,传动装置由驱动电机驱动前进,且设置传动装置的步进速度与单向布的传输速度一致,这样传动装置与单向布之间没有相对运动,传动装置仅对单向布起支

撑作用,在单向布的行进过程中,各个条带没有行进方向上的张力差异,杜绝了由于传动杆对单向布拉扯力不同引起的缝隙或者重叠缺陷。

20.可选的,传动杆在传动过程中垂直于传动杆轴向方向上的最大形变量小于5mm,优选小于2mm,更优选小于1mm。可选的,所述单根传动杆的长度大于1m。

21.可选的,所述传动杆的下方设置有传动杆支撑装置。

22.传动杆的长度过大时,传动杆由于物料重量和自身重量等因素,变形程度也随之增大,当对传动杆的形位稳定性要求较为精确时,可在传动杆的下方增加传动杆支撑装置,以提高系统稳定性,起到避免传动杆在垂直于轴向的方向上变形的作用。

23.可选的,所述传动杆支撑装置包括传动杆支撑辊和传动杆支撑轮,所述传动杆支撑辊设置于传动杆下方,所述传动杆支撑轮设置于传动杆支撑辊上且与传动杆支撑辊同心,传动杆支撑轮的外圆与传动杆接触,起到对传动杆的支撑作用。传动杆支撑轮可根据需要在传动杆支撑辊上设置一个或多个,有了支撑轮对传动杆的支撑力,能避免传动杆由于重力在垂直其轴向方向上的弯曲变形。

24.可选的,所述传动杆之间的距离为5-500mm,优选50-300mm,更优选100-250mm。

25.若传动杆之间的距离过短,则对传动装置透气性的提升作用不明显,若传动杆之间的距离过长,则传动杆对单向布的支撑密度太小,单向布所受支撑力不足,容易造成各条带所受张力不均匀,因此,适当的传动杆之间的距离可以起到使各条带所受张力均匀的作用。

26.可选的,所述传动杆的直径为10-50mm,优选15-40mm,更优选20-30mm。

27.传动杆的直径过小时,难以提供足够的刚度,容易发生弯曲变形,传动杆的直径过大时,传动杆的自重增加,同样容易发生弯曲变形,因此对传动杆的直径做了限定。

28.可选的,所述传动杆材料密度不高于2500kg/m3,弯曲强度不低于100mpa,优选不低于150mpa,弯曲模量不低于30gpa,优选不低于50gpa,更优选不低于80gpa。

29.由于单向布由窄带拼宽而成,单向布幅面通常较大,而传动杆的长度需要大于单向布的宽度,因此单根传动杆的长度通常较长,在使用常规的金属材料时,会由于金属材料密度较大,使得金属杆由于自重弯曲。因此,为了避免传动杆受自重影响在垂直于轴向方向上发生形变,传动杆的材料应具备较低的密度和较高的弯曲强度和弯曲模量。较低的密度能使传动杆自重较小,减小传动杆变形,较高的弯曲强度和弯曲模量能使传动杆在受力时变形程度较小,在三者的共同作用下,能够减小传动杆的形变,使单向布各条带受到的张力相对均匀。因此在本实用新型的方案中,对材料密度和弹性模量的限定共同起到了防止单向布中条带位置偏移的作用。

30.可选的,所述传动杆是空心的。

31.将传动杆设置为空心可在传动杆的抗弯强度符合要求的情况下进一步减轻传动杆的自重,避免传动杆自重过大造成传动杆弯曲,进一步减小其在垂直于轴向方向上的形变程度,即将传动杆设置为空心同样能起到避免单向布中条带发生偏移或重叠的作用。

32.可选的,所述传动杆为复合材料,其原料包含碳纤维、玻璃纤维、玄武岩纤维、陶瓷、芳纶、树脂、金属中的一种或几种。

33.可选的,所述传动杆具有与单向布接触的接触面。

34.可选的,所述传动杆在与单向布的接触面涂覆有防粘连涂料。

35.在传动杆上涂覆防粘连涂料可以避免传动杆与传输物料之间发生粘连,提高生产效率,优选地,所述防粘连涂料为聚四氟乙烯。

36.可选的,所述传动杆在与单向布的接触面设置有增大摩擦力的材料。

37.在传动杆上设置增大摩擦力的材料可以避免单向布和传动杆之间发生相对滑动,保证单向布在传输过程中的稳定性。优选的增大摩擦力的材料可以是橡胶、硅橡胶等。

38.可选的,所述传动杆在与单向布的接触面上设置有防粘连涂料和增大摩擦力的材料。实际应用中可根据需求设定涂层及其结构,所述防粘连涂料和增大摩擦力的材料可以是沿传动杆轴向或径向间隔设置于所述接触面上的,也可以是在接触面上设置有防黏连涂层和点状的增大摩擦力材料。

39.由于防粘连涂料通常摩擦系数较低,易造成单向布与传动杆之间发生相对滑动,因此同时设置防粘连涂料和增大摩擦材料可以在避免传动杆和单向布之间发生粘连的同时,避免二者之间发生相对滑动。

40.可选的,所述传动装置的传动杆的行进路线为向单向布方向拱起的弧形。

41.当传动杆的行进路线为弧形时,传动装置的传动杆能在行进过程中避免单向布出现缝隙或者重叠。这是由于单向膜的运动方向是由传动杆的运行方式决定的,传动杆设定为弧形,单向布会按弧形轨迹运行,弧形的行进路线能持续使单向布在相邻传动杆之间保持张紧状态,使单向布各条带在行进过程中保持张力稳定,相比于传统的直线型传动系统,能减少条带行进过程中自由端的长度,有效避免单向布行进过程中出现缝隙或者重叠。

42.可选的,所述传动装置还包括驱动轴,驱动链轮,传动链条,支撑链轮,其中,所述驱动轴与所述驱动电机连接,驱动链轮与驱动轴连接,驱动链轮与传动链条连接,传动杆设置于传动链条上,多个支撑链轮支撑传动链条沿传动杆的行进路线排布,驱动链轮驱动传动链条带动传动杆沿行进路线行进。

43.可选的,所述传动装置还包括链条张紧装置。

44.链条张紧装置能避免链条松弛,保证传动杆对单向布的支撑力稳定。

45.可选的,行进路线方向上相邻两支撑链轮之间固定设置有限位滑道,相邻两支撑链轮之间的传动链条设置于限位滑道内。

46.将传动链条设置于限位滑道内能避免单向布传输过程中链条带动传动杆晃动,从而起到避免条带偏移的作用。

47.可选的,所述驱动电机与单向布驱动装置由plc和/或dcs系统协同控制。

48.使用plc和/或dcs协同控制能精确而方便地控制驱动电机与单项布驱动装置转速,减小传动杆与单向布之间的速度差,保持单向布的张力均衡。

49.上文所述的条带拼接单向布传动装置的用途不限于超高分子量聚乙烯条带,各种带状膜、束丝等窄带或丝束状材料拼接得到的宽幅面单向布均可采用本实用新型提供的传动装置传动,该传动装置可用于物料运输、物料烘干、物料冷却等工序。具体的,本实用新型还提供一种条带拼接单向布的烘箱。

50.一种条带拼接单向布烘箱,包括上文所述的条带拼接传动装置,箱体,气体循环装置。

51.可选的,所述传动杆的热膨胀系数不高于5x10^-6/k。

52.由于烘箱内温度较高,为避免传动杆由于热胀冷缩产生形变,传动杆的材料应当

具备一定的热尺寸稳定性,避免传动杆受热变形。较低的热膨胀系数能使传动杆受热时变形程度较小,能够使单向布各条带收到的张力相对均匀,避免条带的偏移。

53.可选的,所述气体循环装置包括送风电机,送风管道,抽风管道,抽风电机,气体加热装置。

54.可选的,所述气体循环装置还包括风量控制系统、温度控制系统和湿度控制系统中的一个或几个。

55.可选的,所述箱体内设置有气体分流装置,气体分流装置的出风面侧截面与传动杆的行进路线形状相同。

56.出风侧截面与传动杆的行进路线形状相同能起到防止条带位置发生偏移的作用。这是由于出风侧截面与传动杆的行进路线形状相同能使烘干气流均匀施加于单向布上,能够避免条带在整个行进路线中气流阻力不均造成的条带张力变化。

57.可选的,所述烘箱侧壁上设置有结构柱,支撑链轮、限位滑道和气体分流装置固定于所述结构柱上。

58.可选的,所述烘箱设置有箱门。

59.在烘箱上设置箱门便于单向布烘干过程中出现条带粘连、链条滑脱等情况时工人对上述情况进行处理和设备检修。

60.有益效果:

61.本实用新型提供的条带拼接单向布传动装置中,采用传动杆来传输单向布能在增加传动装置的透气性的同时有效避免单向布分丝缠辊;传动杆弧形的行进路线能避免单向布行进过程中出现缝隙或者重叠。

62.本实用新型的条带拼接单向布传动装置的用途不限于超高分子量聚乙烯条带,各种带状膜、束丝等窄带或丝束状材料拼接得到的宽幅面单向布均可采用本实用新型提供的传动装置传动,该传动装置可用于物料运输、物料烘干、物料冷却等工序。在实际使用过程中,本实用新型的传动装置有效起到了防止单向布传输过程中出现缝隙或重叠等缺陷的作用。

63.另外,目前市场上所用的纤维增强热塑性片材大多数宽度较小,如300mm,500mm,1000mm等,但有些大尺寸产品所需的纤维增强热塑性片材的幅宽要求较高,达2米以上。因此,也可以借鉴本方案实现窄的片材拼接成为更宽幅度的原料。

附图说明

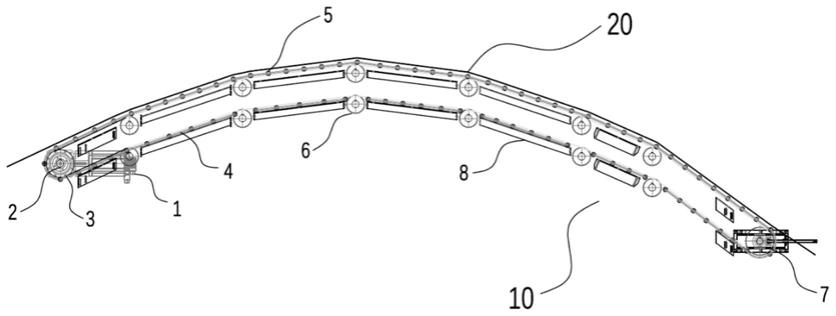

64.图1是本实用新型条带拼接单向布的传动装置的结构示意图

65.图2是本实用新型条带拼接单向布的传动装置的俯视图

66.图3是本实用新型条带拼接单向布烘箱的结构示意图

67.图4是本实用新型条带拼接单向布烘箱的俯视图

68.附图标记说明如下:

69.1.驱动电机;2.驱动轴;3.驱动链轮;4.传动链条;5.传动杆;6.支撑链轮;7.链条张紧装置;8.限位滑道;10.传动装置;

70.20.单向布;21.条带;

71.30.箱体;31物料入口;32.物料出口;33.送风口;34.隔热隔音材料;35.气体分流

装置;36.出风侧截面;37.结构柱;38.箱门;

72.40.气体循环装置;41.送风电机;42.送风管道;43.抽风管道;44.抽风电机;45.气体加热装置

具体实施方式

73.为使本实用新型实施例的目的、技术方案和优点更加清楚,下面将通过文字和/或结合附图对本实用新型实施例中的技术方案进一步进行清楚、完整地描述,显然,所描述的实施例是本实用新型一部分实施例,而不是全部的实施例。为了清楚和简明起见,在说明书中并未描述实际实施方式的所有特征。然而,应该了解,在开发任何这种实际实施例的过程中必须做出很多特定于实施方式的决定,以便实现开发人员的具体目标。

74.在此,还需要说明的一点是,在本实用新型的一个附图或一种实施方式中描述的元素和特征可以与一个或更多个其它附图或实施方式中示出的元素和特征相结合,为了避免因不必要的细节而模糊了本实用新型,在附图和说明中仅仅描述了与根据本实用新型的方案密切相关的装置结构和/或处理步骤,而省略了对与本实用新型关系不大的、本领域普通技术人员已知的部件和处理的表示和描述。基于本实用新型中的实施例,本领域普通技术人员在没有付出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

75.为便于叙述,在下文中若无特殊说明,条带是指带状膜、束丝等拼接前的、宽度较窄的单向布原材料,单向布是指由条带拼宽后进行或未进行进一步处理的宽幅面单向布,所述单向布中各条带之间的连接可以是相对紧密的,也可以是相对松散的。

76.实施例1

77.如图1和图2所示,一种条带拼接单向布的传动装置10,所述传动装置10包括:驱动电机1,驱动电机1与驱动轴2相连,驱动轴2上设置有两个驱动链轮3,所述两个驱动链轮3之间的距离大于传动装置输送的单向布20的幅面宽度,驱动链轮3外圆面上设置有啮合齿,传动装置10设置有传动链条4,传动链条4有两条,两条传动链条4之间间隔设置有若干传动杆5,传动杆5在传动过程中垂直于传动杆轴向方向上的最大变形量小于1mm,传动杆5两端分别固定于两条传动链条4上,所述两条传动链条4分别与两个驱动链轮3上的啮合齿啮合。当传动装置10工作时,由驱动电机1带动驱动轴2转动,驱动轴2带动两驱动链轮3转动,驱动链轮3上的啮合齿带动传动链条4转动,传动链条4带动传动杆5沿预设的行进方向移动。

78.所述传动杆5单根长度为1.5m,其直径为25mm,相邻两根传动杆5之间在行进方向上的距离为180mm,至少部分传动杆5是空心结构的,传动杆5与条带21的接触面上设置有聚四氟乙烯涂层和橡胶点。在传动杆5的下方还设置有图中未示出的传动杆支撑装置,所述传动杆支撑装置包括传动杆支撑辊和传动杆支撑轮,所述传动杆支撑辊设置于传动杆5下方,所述传动杆支撑轮设置于传动杆支撑辊上且与传动杆支撑辊同心,传动杆支撑轮的外圆与传动杆5接触,起到对传动杆5的支撑作用。

79.其中,单向布20铺设于传动杆5组成的平面上,单向布20在传动装置10上的行进由单向布驱动装置提供动力,所述单向布驱动装置在图中未示出,其可以是单向布收卷装置、热压辊、冷却辊等其他工序的驱动电机,也可以是单独设置于传动装置10两端的驱动电机。传动装置10的驱动电机1与单向布20的单向布驱动装置由统一的plc控制系统控制,由plc

控制系统同时控制驱动电机1与单向布驱动装置的转速,通过速度调整匹配,可使传动杆5和单向布20的行进速度相同,这样,传动杆5与单向布20之间没有速度差,避免了传动杆5拉扯单向布20的各条带21造成条带21位置偏移。

80.传动装置上设置有若干支撑链轮6,支撑链轮在单向布20的行进方向上呈如图1所示的朝单向布20方向拱起的弧形排列。支撑链轮6外圆周上设置有与传动链条4相啮合的啮合齿,传动链条4在支撑链轮6的支撑下带动传动杆5沿支撑链轮6排成的弧形路线行进,由此,传动杆5可支撑单向布20的行进路线为弧形。常规的直线形行进路线中,对单向布20的刚性支撑点只有传动装置的两端,而当传动距离较长时,由于传动装置中段缺乏对单向布的刚性支撑,单向布和传动链条在重力的拉扯下容易造成传动装置中段松弛,无法有效对单向布起到支撑作用,从而造成单向布20的条带21之间张力不均衡,引起条带21的偏移。在本实施例的方案中,在传动装置10的中段设置若干个支撑链轮6,且支撑链轮6整体上呈弧形排列,这种排列方式将传动装置10的传输距离分割为了若干小段,相邻两个支撑链轮6构成了每个小段的两个支撑点,这样可以使单向布20紧密贴合在传动杆5上,避免了由于传输距离过长造成的条带21松弛,进而避免了条带21偏移。

81.在驱动电机1的相对端设置有链条张紧装置7,用于调节传动链条4的松紧程度,维持传动杆5对单向布20的支撑力稳定。将驱动电机1与链条张紧装置7分设于传动装置10两端的布置方式,相比于其他方式更加节省设备空间。

82.如图1所示,行进路线方向上相邻两个支撑链轮6之间固定设置有限位滑道8,相邻两支撑链轮6之间的传动链条4设置于限位滑道8内。限位滑道8能对传动链条4起到限制作用,避免传动链条4在运动过程中发生垂直于单向布20行进方向上的摆动,提高了传动杆5行进过程中的稳定性,进而能够避免条带21在行进过程中的张力变化。需要说明的是,为了示意清楚,图1中的限位滑道8的位置仅为限位滑道8设置于两支撑链轮6之间的相对位置示意图,在实际安装中,传动链条4是设置于限位滑道8内部的,这样限位滑道8能起到对传动链条4位置的限制作用。

83.本实施例描述的条带拼接单向布传动装置的用途不限于超高分子量聚乙烯条带,各种带状膜、束丝等窄带或丝束状材料拼接得到的宽幅面单向布均可采用本实用新型提供的传动装置传动,该传动装置可用于物料运输、物料烘干、物料冷却等工序,能有效防止条带在输送过程中发生偏移,从而避免成品单向布中出现缝隙或重叠等缺陷。

84.实施例2

85.本实施例关于一种条带拼接单向布的烘箱。

86.如图3和图4所示,本实施例所述的条带拼接单向布的烘箱包括烘箱箱体30和气体循环装置40,如实施例1所述的条带拼接单向布的传动装置10设置于所述箱体30内,传动杆5由碳纤维复合材料制成。由于碳纤维的热膨胀系数小,密度低,刚度大,因此在单向布20这种宽幅面物料的同步传动中不易变形,对物料的支撑性能均匀而稳定,能有效避免单向布20中的条带21发生位置偏移。具体地,本实施例中设置有两组传动装置10,可同时对两组单向布20进行烘干。

87.箱体30在进料端和出料端设置有物料入口31和物料出口32,用于物料送入和送出烘箱。箱体30靠近气体循环装置40的一侧设置有送风口33和图中未示出的出风口,箱体30内部设置有与送风口33连接的气体分流装置35,所述气体分流装置35的出风面侧的截面36

与传动杆5的行进路线形状相同,由此,气体分流装置35能使加热后的烘干气流均匀施加于单向布20上,使单向布20行进过程中各个位置受到的气流稳定,避免了各条带21由于气流变化引起的位置偏移。

88.箱体30侧壁上设置有沿物料行进方向间隔设置的多根结构柱37,传动装置10的支撑链轮6、限位滑道8和气体分流装置35固定于所述结构柱37上。箱体30两侧设置有若干个箱门38,便于单向布20烘干过程中出现条带21粘连、传动链条4滑脱等情况时工人对上述情况进行处理和设备检修,箱门38的数量可根据烘干工段的长度和车间空间分布灵活设置。箱门38上还可以设置有观察窗,用于箱门38关闭时观察箱体30内部的运行状况。箱体38的壁体内部设置有隔热隔音材料34,可一定程度上节省能源和降低车间内噪声。

89.气体循环装置40包括送风电机41、送风管道42、抽风管道43、抽风电机44和气体加热装置45,以及图中未示出的风量控制系统、温度控制系统和湿度控制系统。所述送风电机41通过送风管道42与箱体30上的送风口33连接,箱体30上的出风口通过抽风管道43与抽风电机44相连,气体加热装置45可选地设置于箱体30内部或外部,在本实施例中,气体加热装置设置于箱体30外部靠近送风电机41吸气口的位置。

90.本实施例的烘箱在工作时,涂布过胶液的单向布20从上游设备输送到传动装置10的传动杆5上,在传动杆5的支撑下,传动杆5与单向布20同步前进,经烘箱的物料入口31进入烘箱箱体30。在烘箱的箱体30中,单向布20沿预设的弧形行进路线行进,在行进过程中,送风电机41将气体加热装置45加热后的气流经送风管道42从箱体30的送风口33进入箱体30,加热后的空气在箱体30中经气体分流装置35均匀分散,施加到单向布20上,对单向布20上的胶液进行烘干。与此同时,烘干后的气体经箱体30的出风口沿抽风管道43被抽风电机44带走。烘干后的单向布20在传动杆5的支撑下从物料出口32离开烘箱,进入下一道工序。

91.在本实施例的烘箱中,单向布20与传动杆5同步行进,传动杆5仅对单向布起支撑作用,能在增加传动装置透气性的同时避免条带21分丝缠辊;且传动杆5由碳纤维制成,由于碳纤维的热膨胀系数小,密度低,刚度大,因此在单向布20这种宽幅面物料的同步传动中不易发生形变,对物料的支撑性能均匀而稳定,能有效维持各条带21的张力均衡,避免单向布20中的条带21发生位置偏移。烘箱中气体分流装置出风侧截面36与单向布20的弧形行进路线相贴合,使施加于单向布的气流更加均匀,在提升烘干效果的同时,也避免了条带在整个行进路线中气流阻力不均造成的张力变化。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1