冷却液滤清器的制作方法

1.本实用新型涉及发动机冷却液过滤器技术领域,尤其是一种冷却液滤清器。

背景技术:

2.发动机冷却系统对整个发动机以及各主要子系统的影响至关重要,是发动机热管理的关键组成部分;冷却系统中对冷却液的管理影响着冷却系统的性能。由于冷却系统中的部件形式多样,零部件工艺种类繁多,包括压铸、注塑、机加工等,给冷却液带来了很多杂质;同时冷却系统里的冷却液在不断循环,也会生成不少杂质,这些杂质极大的影响了冷却液的性能,堵塞了冷却系统里部分精密零件譬如水电磁阀等,从而降低了冷却系统的性能,最终影响其它关键子系统和整机的性能和可靠性。因此需要对冷却液进行过滤以保证冷却液的清洁度,从而保护冷却系统上的重要零件,保证冷却系统的高性能。

3.现有的冷却液滤清器的滤芯通常为圆筒形,其滤网与冷却液进出方向平行,即冷却液进入滤芯内部后,需要垂直转向后再穿过滤网,冷却液的过滤压力相对较大,过滤效率相对较低。

4.现有的冷却液滤清器结构通常为金属壳体旋装式滤清器,其零件数量多,体积大,流动阻力高,且安装要求复杂,维护保养成本高。金属件回收不方便,对环境影响大。

技术实现要素:

5.本技术人针对上述现有冷却液滤清器存在的上述缺点,提供一种结构简单,体积小,成本低的环保型冷却液滤清器,过滤流动阻力小,安装便捷,维护保养成本低。

6.本实用新型所采用的技术方案如下:

7.一种冷却液滤清器,壳体内插装滤芯、将壳体内腔分为脏液侧与净液侧,壳体底部具有出液管,出液管连通净液侧;壳体顶部设有端盖,端盖具有进液管,进液管连通脏液侧;滤芯整体呈锥筒形,其开放侧为大径端,闭合侧为小径端。

8.作为上述技术方案的进一步改进:

9.壳体与滤芯之间设置有轴向定位结构。

10.所述轴向定位结构为设置在滤芯的骨架上的若干第二凸柱,第二凸柱抵紧在壳体上,对滤芯进行定位。

11.所述轴向定位结构为设置在壳体上的若干筋板,滤芯抵紧在筋板的内侧边,对滤芯进行定位;筋板的内侧边为外凹的弧形边。

12.壳体顶端具有轴向凸环,轴向凸环的外周具有第一翻边;端盖的圆周壁面焊接固定在壳体的轴向凸环上,壳体的第一翻边对端盖进行限位。

13.壳体的轴向凸环的内周具有台阶面,骨架顶端具有第二翻边,第二翻边与壳体的台阶面之间形成环槽,所述环槽内设置密封圈。

14.端盖内侧面设有若干第一凸柱,若干第一凸柱位于端盖的圆周壁面内侧、与圆周壁面之间具有间距,第一凸柱压在滤芯的顶面上。

15.出液管与进液管的外周面具有若干道径向凸环,出液管的径向凸环为上大下小的锥环形,进液管的径向凸环为下大上小的倒锥环形。

16.壳体上一体集成有安装支架;滤芯的骨架与滤网一体注塑成型;端盖与壳体通过旋转摩擦焊接的方式固定。

17.壳体、端盖、滤芯为塑料件。

18.本实用新型的有益效果如下:

19.本实用新型结构简单,产品零件数量少,可靠性高。滤芯整体呈上大下小的锥筒形,滤网与冷却液进液方向之间具有锐角,锥筒形滤网相对于现有技术的圆筒形,在俯视面(即进液面)上具有投影面积,从进液管垂直进入的冷却液,一部分不需转向直接穿过滤网,另一部分转向后穿过滤网,由于滤网与进液方向之间具有锐角,转向的冷冻液无需垂直转向(转向角度小于90度)即可穿过滤网,冷冻液的过滤流动阻力更小。进液管与出液管采用了端面流进、端面流出的接口设计方式,安装方便,维护保养便捷,液体流动阻力更低。

20.本实用新型的壳体的第一翻边可以对端盖进行限位,避免端盖压入过深而将滤芯压坏。

21.本实用新型的出液管与进液管外周面具有若干道锥环形凸环,便于在出液管与进液管上套装连接胶管,同时也可以防止胶管从管上脱落,提高连接的可靠性。

22.本实用新型的滤芯采用一体式设计,结构简单,无旁通和泄露点,密封更可靠。壳体和端盖采用旋转摩擦焊的装配形式,密封性更好,承压性能更高。

23.本实用新型的壳体、端盖、滤芯均为塑料件,产品清洁度更好,体积更小,重量更轻,安装简单,维护保养成本低,便于回收,对环境影响小;且相对于传统具有金属件的冷却液滤清器,不存在锈蚀问题,使用寿命更长;另外,壳体与端盖通过摩擦焊固定,滤清器不含胶粘剂,更环保,对环境影响小。

附图说明

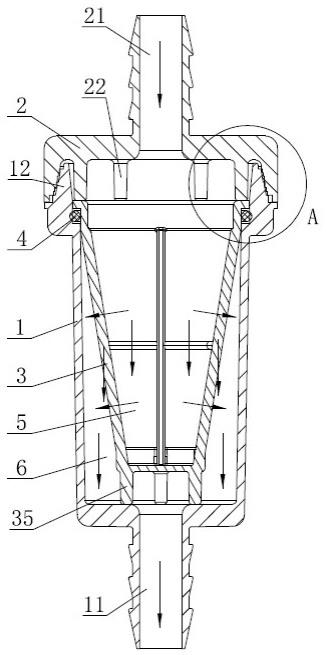

24.图1为本实用新型实施例一的剖视图,图中箭头所示为冷却液流动方向。

25.图2为图1中a部的放大图。

26.图3为实施例一的滤芯的立体图。

27.图4为本实用新型实施例二的剖视图。

28.图5为实施例二的滤芯的立体图。

29.图6为实施例二的壳体的剖切视图。

30.图7为壳体另一实施例的立体图。

31.图8为壳体另一实施例的立体图。

32.图中:1、壳体;11、出液管;12、轴向凸环;13、台阶面;14、第一翻边;15、筋板;16、安装支架;2、端盖;21、进液管;22、第一凸柱;3、滤芯;31、骨架;32、滤网;33、封盖面;34、第二翻边;35、第二凸柱;4、密封圈;5、脏液侧;6、净液侧。

具体实施方式

33.下面结合附图,说明本实用新型的具体实施方式。

34.实施例一:

35.如图1所示,本实用新型的壳体1内插装有滤芯3,将壳体1内腔分为位于滤芯3内侧的脏液侧5与位于滤芯3外侧的净液侧6;壳体1底部向下伸出有出液管11,出液管11连通净液侧6;壳体1顶部固定有端盖2,端盖2向上伸出有进液管21,进液管21连通脏液侧5;进液管21位于滤清器顶面,出液管11位于滤清器底面,采用了端面流进、端面流出的接口设计方式,安装方便,维护保养便捷,液体流动阻力更低。出液管11与进液管21的外周面具有若干道径向凸环,出液管11的径向凸环为上大下小的锥环形,进液管21的径向凸环为下大上小的倒锥环形,即出液管11与进液管21表面的凸环均为内侧大、外侧小的锥环,便于在出液管11与进液管21上套装连接胶管,同时也可以防止胶管从管上脱落,提高连接的可靠性。

36.如图1、图2所示,壳体1顶端具有沿轴向向上凸起的轴向凸环12,轴向凸环12的内周具有台阶面13,轴向凸环12的外周具有第一翻边14。端盖2内侧面、沿轴向向下伸出有若干第一凸柱22,若干第一凸柱22位于端盖2的圆周壁面内侧、与圆周壁面之间具有间距。端盖2的圆周壁面通过旋转摩擦焊接的方式焊接固定在壳体1的轴向凸环12上,壳体1和端盖2采用旋转摩擦焊的装配形式,密封性更好,承压性能更高;端盖2的若干第一凸柱22压在滤芯3的顶面上、从而将滤芯3向下压紧在壳体1上,壳体1的第一翻边14可以对端盖2进行限位,避免端盖2压入过深而将滤芯3压坏。

37.如图1、图3所示,滤芯3的滤网32沿周向围设在骨架31上、将滤芯3内外侧分为脏液侧5与净液侧6,骨架31与滤网32一体注塑成型,滤芯3采用一体式设计,结构简单,无旁通和泄露点,密封更可靠。骨架31具有开放的顶面、闭合的封盖面33,顶部开放面连通进液管21与脏液侧5。滤芯3整体呈上大下小的锥筒形,其开放侧为大径端,闭合侧为小径端,即滤芯3的滤网32由上至下、朝内倾斜,滤网32与冷却液进液方向之间具有锐角,锥筒形滤网32相对于现有技术的圆筒形,在俯视面(即进液面)上具有投影面积,从进液管21垂直进入的冷却液,一部分不需转向直接穿过滤网32,另一部分转向后穿过滤网32,由于滤网32与进液方向之间具有锐角,转向的冷冻液无需垂直转向(转向角度小于90度)即可穿过滤网32,冷冻液的过滤压力更小,过滤效率更高。

38.如图3所示,骨架31顶端沿径向朝外翻出有第二翻边34,如图2所示,端盖2的第一凸柱22压在第二翻边34顶面上,第二翻边34与壳体1的台阶面13之间形成环槽,环槽内设置密封圈4,对滤芯3与壳体1之间进行密封,避免冷冻液不经滤网32过滤直接旁通流出。如图1、图3所示,骨架31的闭合封盖面33上、沿轴向向下伸出有若干第二凸柱35,如图1所示,若干第二凸柱35位于壳体1的出液管11外侧,避免干涉出液管11的出液;若干第二凸柱35构成轴向定位结构,第二凸柱35抵紧在壳体1的底面上,对滤芯3进行定位。

39.壳体1、端盖2、滤芯3均为塑料件,产品清洁度更好,体积更小,重量更轻,安装简单,维护保养成本低,便于回收,对环境影响小;且相对于传统具有金属件的冷却液滤清器,不存在锈蚀问题,使用寿命更长;另外,壳体1与端盖2通过摩擦焊固定,滤清器不含胶粘剂,更环保,对环境影响小。

40.实际使用时,如图1中箭头所示,冷却液从进液管21流入脏液侧5,经滤芯3过滤后,进入净液侧6,然后从出液管11流出。

41.实施例二:

42.如图4至图6所示,与实施例一的滤芯3的轴向定位结构不同,本实施例的滤芯3的封盖面33上不设置第二凸柱35,而是在壳体1的底面内侧、沿轴向向上伸出设置若干筋板15

构成轴向定位结构,筋板15的内侧边为外凹的弧形边,如图4所示,滤芯3的封盖面33抵紧在筋板15的内侧边,对滤芯3进行定位;若干筋板15还可以作为加强筋,提高壳体1的强度,避免壳体1变形。

43.实施例三:

44.如图7所示,本实施例的壳体1上一体集成有安装支架16,安装支架16位于壳体1的上部外侧,安装支架16沿径向朝两侧分别延伸出有安装位,安装位上开设安装孔,可以通过连接件固定到相应的管路上。

45.实施例四:

46.如图8所示,与实施例三不同,本实施例的壳体1外壁面沿径向直接向外伸出耳板构成安装支架16,耳板上开设安装孔。

47.以上描述是对本实用新型的解释,不是对本实用新型的限定,在不违背本实用新型精神的情况下,本实用新型可以作任何形式的修改。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1