一种降膜蒸发与强制反循环相结合的多效蒸发装置的制作方法

1.本实用新型及湿法脱硫废水热法浓缩减量技术领域,具体为一种降膜蒸发与强制反循环相结合的多效蒸发装置。

背景技术:

2.湿法脱硫工艺以其脱硫效率高,运行成本低,技术成熟,运行操作简单等优势在烟气脱硫净化处理领域占据绝对主导地位。在国内烟气脱硫净化领域约占95%以上,在烟气超低排放治理领域湿法脱硫工艺占到99%以上。

3.湿法脱硫过程中会产生一定量的废水,其作为电厂的终端废水,水质最为恶劣。其中含有重金属、大量的钙、镁和氯离子等,具有高盐、高悬浮物、高cod等特点。钙、镁离子的存在,会引起后续处理单元的结垢问题,大量氯离子的存在,会引起烟道腐蚀进而影响设备安全运行。2015年4月14日,国务院印发《水污染防治行动计划》,简称“水十条”,提出禁止燃煤电厂脱硫废水外排。2017年发布的“火电厂污染防治可行技术指南”中明确提到了废水近零排放的关键是实现脱硫废水零排放。

4.现有常规的脱硫废水零排放技术主要包括:脱硫废水的预处理技术、浓缩减量技术、蒸发结晶技术。各主要工艺路线多为上述三种技术的排列组合。

5.脱硫废水中悬浮物和钙、镁离子含量高,尤其是硫酸钙处于过饱和状态,具有很高的结垢倾向,为保证后续工艺的稳定运行,需对脱硫废水进行预处理,投加药剂进行软化。药剂投入量大,加药成本高,而且会产生大量的污泥,给环境带来新的污染;

6.浓缩减量的目的主要是减少脱硫废水水量,减少蒸发结晶系统的处理压力。浓缩减量技术分为膜法浓缩和热法浓缩。采用膜法浓缩可实现脱硫废水的高倍率浓缩,但存在投资、清洗及维修成本高,易污堵等问题,且必须对废水进行深度预处理,满足膜系统进水要求;采用热法浓缩对水质要求较低,通过有效地控制浓缩倍率,可不通过预处理直接进行浓缩。

7.蒸发结晶技术分为旁路烟道蒸发、mvr蒸发结晶和多效蒸发结晶,其中旁路烟道蒸发以其投资小、运行费用低、水耗、能耗低的优点,成为目前的主流的技术。

技术实现要素:

8.本实用新型要解决的技术问题是提供一种降膜蒸发与强制反循环相结合的多效蒸发装置,以解决背景技术中提出的现有技术的不足。

9.为解决上述技术问题,本实用新型的实施例提供如下技术方案:

10.一种降膜蒸发与强制反循环相结合的多效蒸发装置,包括进料泵、降膜蒸发器、一效分离器、一效循环泵、二效分离器、二效循环泵、二效加热器、冷凝器、冷凝水罐、真空泵,所述进料泵的出口连接降膜蒸发器的入口,降膜蒸发器的出口连接一效分离器的入口,所述一效分离器的气相出口连接二效加热器的蒸汽入口,所述一效分离器的液相出口连接一效循环泵的入口,所述一效循环泵出口连接降膜蒸发器的循环入口或二效分离器的入口,

所述二效分离器的气相出口连接冷凝器的入口,所述二效分离器的液相出口连接二效加热器入口,所述二效加热器出口连接二效循环泵入口,所述二效循环泵出口连接二效分离器轴向进料口。

11.优选的,所述冷凝器的出口连接冷凝水罐的入口,所述冷凝水罐的气相出口连接真空泵入口。

12.优选的,所述进料泵的入口连接脱硫废水输出管道。

13.优选的,所述降膜蒸发器所采用的加热源为低温余热或废热。

14.优选的,所述二效加热器所采用的加热源为降膜蒸发器所产生的二次蒸汽。

15.优选的,所述冷凝器输入端连接循环水系统的冷水输出端,所述冷凝器输出端连接循环水系统的热水输入端。

16.本实用新型的上述技术方案的有益效果如下:

17.a、采用本装置对脱硫废水进行热法浓缩减量,脱硫废水无需预处理可直接进行浓缩;

18.b、本装置将降膜蒸发器和强制反循环蒸发器相结合,充分发挥了二者的优势。一效蒸发采用降膜蒸发器,可实现脱硫废水低倍率的蒸发浓缩,二效采用强制反循环蒸发器,可实现高倍率的蒸发浓缩,既有利于节约能量,又可满足不同工况下不同浓缩倍率的要求;

19.c、在高倍率蒸发浓缩时,采用强制反循环蒸发器,改变物料的流向,使物料反循环运转,增强了装置的抗结疤能力,有效地防止系统及管道结垢,缩短了设备清洗周期,降低了运行成本;

20.d、二效分离器采用轴向进料,废水竖向流动,有效地克服了固相偏析,增加了成核速度和结晶速度。

附图说明

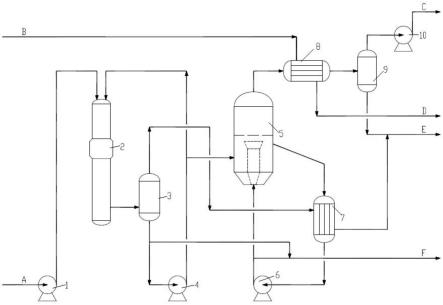

21.图1为本实用新型一种降膜蒸发与强制反循环相结合的多效蒸发装置的流程示意图。

22.图中,1-进料泵;2-降膜蒸发器;3-一效分离器;4-一效循环泵;5-二效分离器;6-二效循环泵;7-二效加热器;8-冷凝器;9-冷凝水罐;10-真空泵。

具体实施方式

23.为使本实用新型要解决的技术问题、技术方案和优点更加清楚,下面将结合附图及具体实施例进行详细描述。

24.如图1所示,一种降膜蒸发与强制反循环相结合的多效蒸发装置,包括进料泵1、降膜蒸发器2、一效分离器3、一效循环泵4、二效分离器5、二效循环泵6、二效加热器7、冷凝器8、冷凝水罐9、真空泵10,进料泵1的入口(图中a)连接脱硫废水输出管道,进料泵1的出口连接降膜蒸发器2的入口,降膜蒸发器2的出口连接一效分离器3的入口,一效分离器3的气相出口连接二效加热器7的蒸汽入口,一效分离器3的液相出口连接一效循环泵4的入口,一效循环泵4出口连接降膜蒸发器2的循环入口或二效分离器5的入口,二效分离器5的气相出口连接冷凝器8的入口,二效分离器5的液相出口连接二效加热器7入口,二效加热器7出口连接二效循环泵6入口,二效循环泵6出口连接二效分离器5轴向进料口。同时,冷凝器8的出口

连接冷凝水罐9的入口,冷凝水罐9的气相出口连接真空泵10入口。

25.本实用新型的工作原理:

26.脱硫废水由进料泵1进入降膜蒸发器2,降膜蒸发器2所采用的加热源为低温余热或废热;在降膜蒸发器2内与低温余热或废热进行换热,被加热的废水在一效分离器3中闪蒸浓缩,产生的二次蒸汽用作二效加热热源;浓缩后的废水由一效循环泵3返回降膜蒸发器2中循环蒸发或送入二效分离器5中进行高倍率蒸发浓缩。

27.进入二效分离器5中的废水先流经二效加热器7,二效加热器7所采用的加热源为降膜蒸发器2所产生的二次蒸汽,被一效产生的二次蒸汽所加热,再由二效循环泵6由轴向进料口泵入二效分离器5中,改变了原有物料的流向,使物料反循环运转,实现更高倍率的浓缩蒸发;产生的二次蒸汽进入冷凝器降温冷凝,回收的冷凝水送回脱硫系统备用;可根据不同工况下不同浓缩倍率的要求,实现高、低倍率蒸发浓缩之间的切换,最终产生的高浓度废水进入后续蒸发结晶工序进行处理。

28.冷凝器(8)输入端的循环冷却水(图中b)由厂区循环水系统提供,进入冷凝器8后对蒸发产生的二次蒸汽进行降温冷凝,升温后的循环冷却水(图中d)返回厂区循环水系统,回收的冷凝水送回脱硫系统备用。整个蒸发过程是在真空条件下进行的,装置内部的不凝性气体由真空泵10排入大气(图中c)。另外,图中e表示烟气冷凝水、f表示脱硫废水浓水。

29.以上所述是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型所述原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1