一种复合微生物肥料挤压造粒装置的制作方法

1.本实用新型涉及肥料生产机械领域,特别是一种复合微生物肥料挤压造粒装置。

背景技术:

2.微生物肥料中,含有大量的枯草芽孢杆菌、地衣芽孢杆菌,有机质,氮磷钾等元素,在生产过程中,需要将物料搅拌后,挤压造粒不仅可使得有机肥料外形美观,利于保存,同时能起到缓释的作用,延长有机肥料的肥效时间。目前,有机肥常见的造粒设备主要为滚筒碾压式造粒设备,然而,采用这种造粒设备,没有对造粒凹槽的清理装置,造粒完成的物料不容易从造粒凹槽内脱落,影响后续的造粒,并且,残留物料容易粘结在造粒凹槽内,然后再次造粒,使得前后经过造粒凹槽的有机肥颗粒大小不一,形状不是十分规整,此外,通过人工清理造粒凹槽内的残留物,需要停机,会使得造粒效率降低。

技术实现要素:

3.针对上述情况,为解决现有技术中存在的问题,本实用新型之目的就是提供一种复合微生物肥料挤压造粒装置,解决现有技术中物料容易残留在造粒凹槽内,使得造粒后的有机肥颗粒大小不一,形状不规整并且人工清理造粒凹槽,导致造粒效率低的问题。

4.其解决的技术方案是:包括一个箱体,箱体内安装有两个前后方向水平放置且可绕其自身轴线反向转动的造粒桶,其中位于左侧的造粒桶顺时针转动,两个造粒桶关于箱体轴线左右对称且相切,每个造粒桶的外圆面上均布有多个造粒凹槽,每个造粒凹槽的底部均开设有沿造粒桶径向的通气孔,通气孔贯通造粒桶侧壁,每个造粒桶内均套装有一个与造粒桶同轴的套筒,套筒与对应的造粒桶之间有间隔,每个套筒上均安装有一个前后方向的水平的挡板,所述的挡板的外壁与造粒桶内壁接触,套筒的下方开设有出气槽,每个所述的套筒内均安装有一个反吹模块,造粒桶转动可使得反吹模块的气体经出气槽和通气孔,对造粒桶的造粒凹槽进行反吹清理。

5.优选的,所述的每个造粒桶上均安装有一个转轴,转轴贯穿箱体侧壁且与箱体之间通过轴承连接,其中一个转轴经电机带动,此转轴经一对啮合的齿轮带动另一个转轴反向转动。

6.优选的,所述的反吹模块包括转动板,所述的转动板位于套筒内,转动板的两端与套筒内壁接触,转动板将套筒分割成两个腔室,所述的转动板可随转轴往复转动,所述的套筒的下端安装有一个位于套筒内的隔板,所述的隔板前后方向放置,所述的隔板下端与套筒内壁固定,所述的隔板上端与转轴接触,所述的隔板将其中一个腔室分割成两个气腔,每个所述的套筒上的出气槽设置两个,分别位于隔板的左右两侧,所述的隔板左右两侧的箱体上均开设有与套筒内的气腔相通的进气口,所述的出气槽与进气口处均安装有单向阀。

7.优选的,所述的转轴上套装有与转轴同轴的套管,所述的转动板与所述的套管固定,所述的套管与所述的箱体之间通过轴承连接,所述的套管与所述的箱体之间安装有扭簧,所述的套管的外端安装有一个与套管同轴的转盘,所述的转盘与所述的转轴之间有间

隔,所述的转盘上安装有一个可沿转盘径向移动的顶杆,所述的顶杆的内端位于转盘和转轴的间隔内,所述的转轴上安装有径向的档杆,档杆外端位于转盘与转轴的间隔内。

8.优选的,所述的顶杆与所述的转盘之间间隙配合,所述的顶杆与转盘之间安装有弹簧,所述的转盘外侧安装有一个固定盘,固定盘与转盘之间有间隔,所述的顶杆的上端位于间隔内,所述的固定盘安装在箱体上,所述的固定盘内壁上安装有一个与转盘同轴的弧形块,所述的弧形块与所述的固定盘之间通过斜面过渡。

9.优选的,所述的箱体的上端面上开设有进料口,进料口位于两个造粒桶相切处的上方,所述的进料口的左右两侧各安装有一个竖板,竖板的上端与箱体固定,竖板的下端与造粒桶接触,竖板的设置可以防止物料从造粒桶的两侧流出;所述的箱体的下端开设有出料口。

10.本装置具有以下好处:

11.1,通过设置转动板,隔板,隔板分割出两个气腔,使得在转动板转动时,一个气腔体积增大进行吸气,另一个气腔减小,进行对造粒桶的造粒凹槽进行反吹,可以防止造粒凹槽粘结物料,导致造粒效果不好的情况的产生;

12.2,通过设置顶杆,弧形块,档杆,可以实现在造粒桶造粒的过程中,顶杆在弧形块作用下往复移动,从而实现转动板往复转动,对气腔进行间歇压缩,并且根据造粒过程实现实时自动反吹,减少了人工清理的过程,能够使得造粒更加均匀。

附图说明

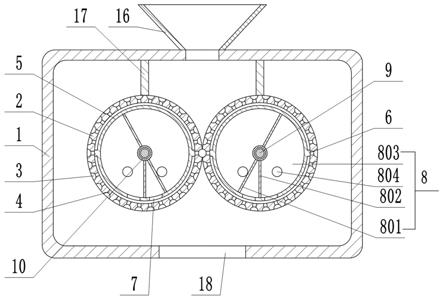

13.图1为本实用新型使用过程中的主视剖面图。

14.图2为本实用新型转动板801处于水平位置的主视剖面图。

15.图3为本实用新型套筒5与造粒桶2连接的左视剖面图。

16.图4为本实用新型图3中a处的局部放大图。

17.图5为本实用新型转动盘与固定盘14连接的左视剖面放大图。

具体实施方式

18.以下结合附图对本实用新型的具体实施方式做进一步详细说明。

19.由图1至图5给出,本实用新型包括一个箱体1,箱体1内安装有两个前后方向水平放置且可绕其自身轴线反向转动的造粒桶2,其中位于左侧的造粒桶2顺时针转动,两个造粒桶2关于箱体1轴线左右对称且相切,每个造粒桶2的外圆面上均布有多个造粒凹槽3,每个造粒凹槽3的底部均开设有沿造粒桶2径向的通气孔4,通气孔4贯通造粒桶2侧壁,每个造粒桶2内均套装有一个与造粒桶2同轴的套筒5,套筒5与对应的造粒桶2之间有间隔,每个套筒5上均安装有一个前后方向的水平的挡板6,所述的挡板6的外壁与造粒桶2内壁接触,套筒5的下方开设有出气槽7,每个所述的套筒5内均安装有一个反吹模块8,造粒桶2转动可使得反吹模块8的气体经出气槽7和通气孔4,对造粒桶2的造粒凹槽3进行反吹清理。

20.为了实现造粒桶2可绕其自身轴线反向转动,所述的每个造粒桶2上均安装有一个转轴9,转轴9贯穿箱体1侧壁且与箱体1之间通过轴承连接,其中一个转轴9经电机带动,此转轴9经一对啮合的齿轮带动另一个转轴9反向转动。

21.为了实现造粒桶2转动可使得反吹模块8的气体经出气槽7和通气孔4,对造粒桶2

的造粒凹槽3进行反吹清理,所述的反吹模块8包括转动板801,所述的转动板801位于套筒5内,转动板801的两端与套筒5内壁接触,转动板801将套筒5分割成两个腔室,所述的转动板801可随转轴9往复转动,所述的套筒5的下端安装有一个位于套筒5内的隔板802,所述的隔板802前后方向放置,所述的隔板802下端与套筒5内壁固定,所述的隔板802上端与转轴9接触,所述的隔板802将其中一个腔室分割成两个气腔803,每个所述的套筒5上的出气槽7设置两个,分别位于隔板802的左右两侧,所述的隔板802左右两侧的箱体1上均开设有与套筒5内的气腔803相通的进气口804,所述的出气槽7与进气口804处均安装有单向阀,转动板801转动时可使得一个气腔803体积增大时,另一个气腔803的体积减小;气腔803体积增大时,外界的气体经进气口804进入到气腔803内,气腔803体积减小时,气腔803内的气体经出气槽7排出对下方的造粒凹槽3进行反吹,使得造粒凹槽3上粘粘的物料脱离造粒桶2。

22.为了实现转动板801可往复转动,所述的转轴9上套装有与转轴9同轴的套管10,所述的转动板801与所述的套管10固定,所述的套管10与所述的箱体1之间通过轴承连接,所述的套管10与所述的箱体1之间安装有扭簧,所述的套管10的外端安装有一个与套管10同轴的转盘11,所述的转盘11与所述的转轴9之间有间隔,所述的转盘11上安装有一个可沿转盘11径向移动的顶杆12,所述的顶杆12的内端位于转盘11和转轴9的间隔内,所述的转轴9上安装有径向的档杆13,档杆13外端位于转盘11与转轴9的间隔内,当顶杆12位于其位移的最内端时,档杆13与顶杆12有重合,转轴9经档杆13与顶杆12的重合处可带动套管10转动,套管10转动带动转动板801转动,扭簧受扭变形,当顶杆12向外移动,与档杆13错开后 ,所述的套管10在扭簧扭力作用下带动转动板801反向转动。

23.为了实现顶杆12可径向移动,所述的顶杆12与所述的转盘11之间间隙配合,所述的顶杆12与转盘11之间安装有弹簧,所述的转盘11外侧安装有一个固定盘14,固定盘14与转盘11之间有间隔,所述的顶杆12的上端位于间隔内,所述的固定盘14安装在箱体1上,所述的固定盘14内壁上安装有一个与转盘11同轴的弧形块15,所述的弧形块15与所述的固定盘14之间通过斜面过渡,当顶杆12的外端与弧形块15内端面接触时,所述的顶杆12位于其位移内端,此时,顶杆12的弹簧变形,转轴9转动可带动套管10转动,当套管10转动到顶杆12外端与弧形块15脱离后,所述的顶杆12向外移动,与档杆13脱离,套管10反向移动,弧形块15使得顶杆12再次向内移动等待下次与档杆13相遇。

24.所述的箱体1的上端面上开设有进料口16,进料口16位于两个造粒桶2相切处的上方,所述的进料口16的左右两侧各安装有一个竖板17,竖板17的上端与箱体1固定,竖板17的下端与造粒桶2接触,竖板17的设置可以防止物料从造粒桶2的两侧流出;所述的箱体1的下端开设有出料口18。

25.本装置在使用时,将要被造粒的物质由造粒桶2上方的进料口16投入到箱体1内,要被造粒的物质堆积到两造粒桶2相切处的上方,启动转轴9,转轴9处的电机转动带动转轴9转动,转轴9经齿轮带动另一侧的转轴9反向转动,转轴9与造粒桶2固定连接,所以,另一个造粒桶2反向转动开始造粒;

26.初始状态时,顶杆12与弧形块15的一端接触,此端为转轴9转动方向的初始段,顶杆12位于其位移的最内端,弹簧变形,扭簧处于未变形状态,当转轴9带动档杆13转动到与顶杆12相遇时,此时顶杆12与档杆13之间长度方向上有重合,档杆13可经顶杆12带动套管10共同转动,套管10带动转动板801共同转动;

27.转动板801转动时,可使得一个气腔803体积增大时,另一个气腔803的体积减小;气腔803体积增大时,外界的气体经进气口804进入到气腔803内,气腔803体积减小时,气腔803内的气体经出气槽7排出对下方的造粒凹槽3进行反吹,使得造粒凹槽3上粘粘的物料脱离造粒桶2;

28.当顶杆12转动到脱离弧形块15的位置后,顶杆12在弹簧左右下向外移动,与档杆13脱离,套管10在扭簧作用下,带动转动板801反向转动,套管10反向转动时,使得顶杆12再次与弧形块15接触,在弧形块15作用下使得顶杆12再次向内移动;在转动板801反向转动时,使得原先体积增大的一侧的气腔803体积减小,对造粒凹槽3反吹,原先体积减小一侧的气腔803体积增大,进行吸气,由此实现两个出气槽7间隙反吹,对造粒桶2上粘连的物料进行清除。

29.本装置具有以下好处:

30.1,通过设置转动板801,隔板802,隔板802分割出两个气腔803,使得在转动板801转动时,一个气腔803体积增大进行吸气,另一个气腔803减小,进行对造粒桶2的造粒凹槽3进行反吹,可以防止造粒凹槽3粘结物料,导致造粒效果不好的情况的产生;

31.2,通过设置顶杆12,弧形块15,档杆13,可以实现在造粒桶2造粒的过程中,顶杆12在弧形块15作用下往复移动,从而实现转动板801往复转动,对气腔803进行间歇压缩,并且根据造粒过程实现实时自动反吹,减少了人工清理的过程,能够使得造粒更加均匀。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1