一种智能动态提取装置的制作方法

1.本实用新型属于动态提取技术领域,具体涉及一种智能动态提取装置。

背景技术:

2.当前提取设备的智能化控制作为国内大型中药制药厂生产流程的核心流程之一,对所生产中药提取物的质量及功效起着决定性的作用。采用传统提取罐进行提取是目前最常用的方法,现代智能化的中药提取控制正向着高精度、高稳定性、易于应用的方向发展,但也存在一些共性的技术问题。

3.1.当下传统提取工艺中过滤多采用双联过滤器的方式,整个工艺过程中双联过滤器容易堵塞,而且堵塞之后不容易进行自动清洗和排渣,大大降低了生产效率。同时如果无法及时联动后级出液泵等设备,极容易产生后级输送泵空转干磨的情况,增加系统的维护成本。在系统出渣时需要开启罐底门排渣,存在现场安全隐患,造成药渣中有效成分的损失。

4.2.传统提取罐进行提取工艺的过程中需要多次煎煮,会出现药材过煎煮的情况,同时煎煮完成后直接排渣,还有很多的有效成分存在于药渣之中,降低了药材的收率。

5.3.随着工艺的进步和设备的升级,系统出液需要进行精准控制,传统的控制方法效果不佳,系统适应性不强,流量稳定性差。

6.4.中药提取终点的判断直接影响到中药疗效与制药成本,传统提取工艺按照沸腾煎煮时间进行判断,无法实时在线监测提取物的有效物质含量,难以确定传质平衡点,造成质量的不稳定和提取物的过煎煮和能源浪费的情况产生。

7.5.传统的提取系统自动控制进溶媒采用单罐单独配置流量计进行测量的方式进行溶媒的计量,不同种类的溶媒也使用同一根溶媒主管进液。这种设计在多提取罐系统中增加了系统的硬件成本,加大了系统施工的难度。

技术实现要素:

8.本实用新型的目的在于解决传统提取系统的智能化程度低、控制不稳定、进溶媒速度慢、出液困难、排渣操作危险、提取传质平衡点无法智能化判断等问题,提供一种智能动态提取装置。

9.本实用新型的目的通过如下技术方案来实现:包括动态提取罐和卧螺离心机;所述的动态提取罐顶部开设有溶媒入口,底部开设有罐底出口,中部侧方开设有药液循环口,在动态提取罐外侧布置有蒸汽加热管道;所述的动态提取罐的溶媒入口与溶媒输入模块连接;所述的动态提取罐的罐底出口处设有罐底阀门pv05,罐底阀门pv05通过管路依次与渣桨泵、循环阀pv06和动态提取罐的药液循环口连接,构成药液循环回路;所述的卧螺离心机的入口通过管路与流量调节阀fcv01一端连接,流量调节阀fcv01另一端连接在循环阀pv06与渣桨泵之间的管路上;所述的卧螺离心机的出液口处设有卧螺出液阀pv09,卧螺出液阀pv09通过管路依次与卧螺回流阀pv08和泵口卧螺回流阀pv07连接,泵口卧螺回流阀pv07的

另一端连接在罐底阀门pv05与渣桨泵之间的管路上;所述的动态提取罐的药液循环口与循环阀pv06之间的管路上设有吸光度检测仪ait01,用于对循环药液进行吸光度检测;所述的流量调节阀fcv01与卧螺离心机的入口之间的管路上设有第三压力变送器pt03和第四电磁流量计ft04。

10.本实用新型还可以包括:

11.所述的蒸汽加热管道上设有蒸汽截断阀门pv04、蒸汽调节阀tcv01、第二压力变送器pt02;所述的蒸汽截断阀门pv04用于动态提取罐上段夹套截断蒸汽;所述的蒸汽调节阀tcv01用于夹套蒸汽加热;所述的第二压力变送器pt02用于检测夹套压力。

12.所述的动态提取罐内设有第一温度变送器te01、第二温度变送器te02、第一压力变送器pt01和流量开关ls01;所述的第一温度变送器te01设置在动态提取罐中部;所述的第二温度变送器te02设置在动态提取罐底部;所述的第一压力变送器pt01和流量开关ls01均设置在动态提取罐上部,用于高液位保护。

13.所述的溶媒输入模块包括饮用水溶媒输入阀门pv01、套用水溶媒输入阀门pv02和热水溶媒输入阀门pv03,三种溶媒输入阀门分别通过管路与动态提取罐的溶媒入口连接,在三条溶媒输入管路上各设有一组电磁流量计。

14.本实用新型的有益效果在于:

15.本实用新型使用卧螺离心机代替传统的出液泵和双联过滤器系统,卧螺离心机利用离心沉降原理进行固液分离,由于没有滤网及滤布不会引起堵塞,其性能恰好适用于黏稠状中药提取工艺。本实用新型中的动态提取罐取消了罐底盖和罐底锁,所有药渣经过卧螺离心机排出提取罐,在排渣的过程中利用卧螺离心机进行固液分离,挤干药渣中的药液,提高了产品的收率。本实用新型可以广泛应用于中药提取、植物提取、保健品、保健酒等行业领域,通过本实用新型可以实现黏稠状原料提取过程的全自动控制。

附图说明

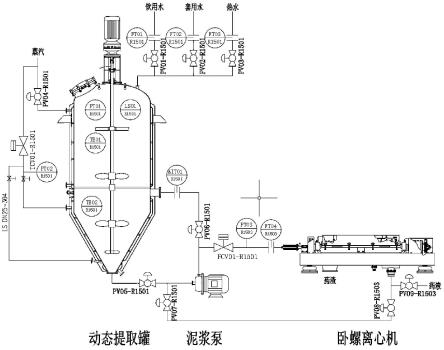

16.图1为一种智能动态提取装置的系统示意图。

17.图2为一种智能动态提取装置的工作流程图。

具体实施方式

18.下面结合附图对本实用新型做进一步描述。

19.本实用新型可以广泛应用于中药提取、植物提取、保健品、保健酒等行业领域,通过本实用新型可以实现黏稠状原料提取过程的全自动控制。本实用新型采集成了智能化的控制系统,解决了传统提取系统的智能化程度低,控制不稳定,进溶媒速度慢,出液困难,排渣操作危险,提取传质平衡点无法智能化判断等问题。整个系统实现简单、系统开销很小,适合利用plc等工控处理器有限的系统资源,实现对被控设备的有效控制,具有很强的可移植性和稳定性。

20.一种智能动态提取装置,包括动态提取罐和卧螺离心机;所述的动态提取罐顶部开设有溶媒入口,底部开设有罐底出口,中部侧方开设有药液循环口,在动态提取罐外侧布置有蒸汽加热管道;所述的动态提取罐的溶媒入口与溶媒输入模块连接;所述的动态提取罐的罐底出口处设有罐底阀门pv05,罐底阀门pv05通过管路依次与渣桨泵、循环阀pv06和

动态提取罐的药液循环口连接,构成药液循环回路;所述的卧螺离心机的入口通过管路与流量调节阀fcv01一端连接,流量调节阀fcv01另一端连接在循环阀pv06与渣桨泵之间的管路上;所述的卧螺离心机的出液口处设有卧螺出液阀pv09,卧螺出液阀pv09通过管路依次与卧螺回流阀pv08和泵口卧螺回流阀pv07连接,泵口卧螺回流阀pv07的另一端连接在罐底阀门pv05与渣桨泵之间的管路上;所述的动态提取罐的药液循环口与循环阀pv06之间的管路上设有吸光度检测仪ait01,用于对循环药液进行吸光度检测;所述的流量调节阀fcv01与卧螺离心机的入口之间的管路上设有第三压力变送器pt03和第四电磁流量计ft04。

21.所述的蒸汽加热管道上设有蒸汽截断阀门pv04、蒸汽调节阀tcv01、第二压力变送器pt02;所述的蒸汽截断阀门pv04用于动态提取罐上段夹套截断蒸汽;所述的蒸汽调节阀tcv01用于夹套蒸汽加热;所述的第二压力变送器pt02用于检测夹套压力。

22.所述的动态提取罐内设有第一温度变送器te01、第二温度变送器te02、第一压力变送器pt01和流量开关ls01;所述的第一温度变送器te01设置在动态提取罐中部;所述的第二温度变送器te02设置在动态提取罐底部;所述的第一压力变送器pt01和流量开关ls01均设置在动态提取罐上部,用于高液位保护。

23.所述的溶媒输入模块包括饮用水溶媒输入阀门pv01、套用水溶媒输入阀门pv02和热水溶媒输入阀门pv03,三种溶媒输入阀门分别通过管路与动态提取罐的溶媒入口连接,在三条溶媒输入管路上各设有一组电磁流量计。

24.本实用新型使用卧螺离心机代替传统的出液泵和双联过滤器系统,卧螺离心机利用离心沉降原理进行固液分离,由于没有滤网及滤布不会引起堵塞,其性能恰好适用于黏稠状中药提取工艺。本实用新型中的动态提取罐取消了罐底盖和罐底锁,所有药渣经过卧螺离心机排出提取罐,在排渣的过程中利用卧螺离心机进行固液分离,挤干药渣中的药液,提高了产品的收率。

25.本实用新型的工作过程,包括以下步骤:

26.步骤1:向动态提取罐中投料;

27.步骤2:投料结束后通过溶媒输入模块进溶媒;

28.步骤3:开启蒸汽加热管道,进行煎煮升温和保温阶段;当满负荷时开启渣浆泵,自动循环;

29.步骤4:判断是否到达传至平衡点;若未到达,则继续煎煮保温;否则,启动出液工段,执行步骤5;

30.通过在动态提取罐药液循环管道上设置吸光度检测仪ait01,针对不同品种提取物建立专家智能数据库,自动判读提取工段的传质平衡点。

31.步骤5:开启渣浆泵和卧螺离心机,卧螺离心机开机之后进行热机运行,此时卧螺分离出的药液回打到渣浆泵的入口,循环分离;

32.步骤6:卧螺离心机热机结束后,进入正式出液工段,启动卧螺离心机的入口压力和流量调节程序,直至系统出液结束停机。

33.实施例1:

34.1:系统框架及软硬件配置

35.本动态提取系统的配置图如图1可见,整个系统机械部分包括动态提取罐,渣桨输送泵,卧螺离心机。检测仪表包含第一电磁流量计ft01、第二电磁流量计ft02、第三电磁流

量计ft03,分别用于进溶媒饮用水、套用水、热水的计量;第四电磁流量计ft04,用于卧螺离心机入口流量测量;吸光度检测仪ait01,用于对循环药液进行吸光度检测;蒸汽加热管道上面设有第二压力变送器pt02用于检测夹套压力;罐内设有第一温度变送器te01、第二温度变送器te02和第一压力变送器pt01;罐顶设有流量开关ls01,用于高液位保护;卧螺离心机设有第三压力变送器pt03用于进行压力保护。

36.系统整体的开关量执行机构如下:

37.动态提取罐进溶媒阀门pv01~pv03,用于动态提取罐分类进溶媒;

38.蒸汽截断阀门pv04,用于动态提取罐上段夹套截断蒸汽用;

39.罐底阀门pv05,用于动态提取罐罐底出液;

40.循环阀pv06,用于动态提取罐循环液;

41.泵口卧螺回流阀pv07,卧螺前期回液;

42.卧螺回流阀pv08,卧螺前期回液;

43.卧螺出液阀pv09,用于卧螺出液;

44.蒸汽调节阀tcv01,用于夹套蒸汽加热;

45.流量调节阀fcv01,用于卧螺入口流量调节;

46.dcs配置如下:

47.选用西门子1500系列控制器,型号1515-1pn配12mb程序存储卡。系统控制通讯采用profibus-net网络协议,配西门子155系列现场工业总线模块。人机界面硬件平台采用通用桌面计算机,操作系统windows win10 sp1版本。在现场工艺设备上安装如上所需的测控仪表及控制调节装置,通过信号线缆连接至位于控制室的控制系统i/o模块上,操作人员利用操作员站可对工艺情况监视和发出控制指令。软件平台选用西门子工业控制软件包。包括下位机编程软件博图v15;人机界面编程软件包wincc7.4。

48.2:动态提取工艺流程

49.首先系统启动后,人工投料,投料结束后系统自动根据溶媒选择的情况进溶媒,进溶媒结束后系统打开蒸汽阀门,进入煎煮升温和保温阶段,同时满负荷开启渣浆泵,自动循环。当系统判断进入传至平衡点之后,系统自动启动出液工段,开启渣浆泵和卧螺离心机。渣浆泵的运行频率按照不同种类的药材自动设定,与回流调节阀联动调节卧螺离心机。其中需要注意的是,卧螺离心机开机之后需要进行热机运行,此时卧螺分离出的药液需要回打到渣浆泵的入口,循环分离。热机结束后,系统进入正式出液工段,启动卧螺离心机的入口压力和流量调节程序,直至系统出液结束停机。

50.3:过滤器自动清洗排渣工艺流程

51.系统进入到煎煮保温的过程之后,适时对循环药液的吸光度进行检测,根据生产品种建立系统数据库,实时记录药液的吸光度pvxgd。

52.系统在经过以传统煎煮方法,按照提取罐达到煎煮保温温度,开始计时,保持微沸达到设定时间为参考,对提取液进行吸光度检测。通过多批次产品生产数据累积后结合离线的近红外药液成分检测,确定在传质平衡点的药液吸光度阈值spxgd。在确定了药液传质平衡点的吸光度阈值之后煎煮保温时优先判断循环药液的吸光度pvxgd,如果达到spxgd则停止煎煮保温工段,如果没达到,但是当当前煎煮保温时间pvjzt达到设定的煎煮保温时间spjzt,同样停止煎煮保温工段。

53.4:提取罐出液流量累计工艺流程

54.传统提取罐进溶媒采用单设备一台流量计计量进溶媒,本系统部署的项目中共设有10台动态提取罐,如果采用传统的计量方式计量溶媒增加了系统的建设成本。本设计中打破原有设计思想,改为按溶媒种类进行计量,系统按三种溶媒种类设置三台流量计,单台设备进溶媒启动时计算三种溶媒的需求体积,按照顺序依次使用每种溶媒的流量计计量。系统设有三个先入先出的堆栈,每种溶媒对应其中一个,每个堆栈记录当前溶媒需求设备的投入顺序,按照顺序依次进溶媒。

55.本实用新型的提取系统中多台动态提取罐按照进溶媒的种类进行溶媒计量,按照溶媒种类对应设计了多个先入先出的堆栈,按照进溶媒的顺序依次按照设计好的启动逻辑向各个动态提取罐供液计量。

56.本实用新型开发研制了全新的智能化动态提取装置,实现了动态提取装置的全自动过滤离心操作,推进了植物提取行业的技术进步。本实用新型对提取结束的药渣进行了再次的挤干和压缩,对药液有效成分进行高效的回收,提高了产品的收率。通过在提取罐药液循环管道上设置吸光度检测,针对不同品种提取物建立专家智能数据库,在提取罐煎煮保温状态下引入吸光度数据,自动判读提取工段的传质平衡点,达到提高提取工段生产效率、降低系统能耗、减少环境污染的目的。系统采用西门子1500系列plc,利用plc的有限资源,实现了复杂的控制算法,系统运行稳定,算法稳定,人机界面友好。

57.以上所述仅为本实用新型的优选实施例而已,并不用于限制本实用新型,对于本领域的技术人员来说,本实用新型可以有各种更改和变化。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1