一种吸气剂支架的制作方法

1.本实用新型涉及吸附剂技术领域,尤其涉及一种吸气剂支架。

背景技术:

2.在高精度民用领域和真空系统中,例如激光器等高新产品中,常常采用吸气剂来吸附系统长时间工作过程产生的杂气,以保证系统的长寿命和高可靠性。目前国际国内的吸气剂生产商一般仅提供吸气剂,不提供吸气剂在用户系统使用需要的支架。

3.在公开号为cn209005509u的专利文件中公开了一种便于焊接的吸气剂支架,包括焊接板和下壳体,所述下壳体中间内腔是圆柱形凹槽,所述焊接板一侧设有圆孔,所述下壳体顶端开口处设有环形凹边,所述焊接板和下壳体通过圆孔和环形凹边固定连接,所述焊接板远离下壳体的一侧上方设有一组球状凸点;支架和系统配套装置焊接安装时,在焊接板的耳部挤出的一组球状凸点,作为电阻焊接的接触点,使焊接时的接触面积小,电阻增大,焊接电流减小,发热量更大更集中,焊接更牢固,提高焊接的稳定性和可靠性;本实用新型使用更方便,对焊接电源功率要求更低,能源消耗更少,节能环保,且焊接牢固度高,更可靠,支架和系统配套装置一致性更好。

4.上述方式中的吸气剂支架为矩型单耳结构吸气剂支架,在焊接过程中焊头比较接近,焊接面过大,对薄片场合支架中可产生焊斑或焊破的风险,同时焊接点分布不均匀,焊接不够牢固。

技术实现要素:

5.本实用新型的目的在于提供一种吸气剂支架,使吸气剂支架焊接得更加牢固。

6.为实现上述目的,本实用新型提供了一种吸气剂支架,包括焊接圈、吸气剂装载凹槽和多个球状凸点,所述吸气剂装载凹槽与所述焊接圈一体成型,并位于所述焊接圈的一侧,所述吸气剂装载凹槽具有开口、环形凹边和环形翻边,所述开口位于所述吸气剂装载凹槽远离所述焊接圈一侧,所述环形凹边位于所述吸气剂装载凹槽靠近所述开口的一侧,所述环形翻边位于所述吸气剂装载凹槽靠近所述焊接圈的一侧,多个所述球状凸点分别对称均匀设置在所述焊接圈一侧。

7.其中,所述环形凹边的直径小于所述吸气剂装载凹槽的直径。

8.其中,多个所述球状凸点分别与所述焊接圈固定连接,并分别对称均匀位于所述焊接圈一侧。

9.本实用新型的一种吸气剂支架,包括焊接圈和吸气剂装载凹槽,所述焊接圈上设有多个球状凸点,用于吸气剂支架的焊接,所述吸气剂装载凹槽内腔是圆柱形凹槽,底部带有所述开口,所述吸气剂装载凹槽内腔用来容纳和固定吸气剂样片,所述开口用来增加吸气剂与环境的接触面积,所述吸气剂装载凹槽底部所述开口处设有所述环形凹边,限定吸气剂样片位置,防止吸气剂洒落,节约资源,所述焊接圈和所述吸气剂装载凹槽之间设有所述环形翻边,防止吸气剂过满,所述焊接圈和所述吸气剂装载凹槽通过所述环形翻边边连

成一体,由同一模具同步生产成型,焊接圈可以根据需要设置为圆形或者多边形,根据需要对称均匀设置球状凸点,从而使吸气剂支架焊接得更加牢固。

附图说明

10.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

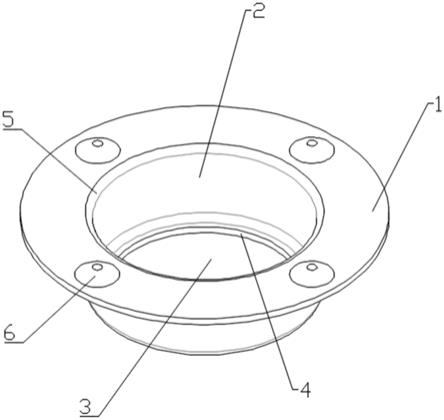

11.图1是本实用新型提供的一种吸气剂支架的三维立体结构图。

12.图2是本实用新型提供的一种吸气剂支架的纵向剖视图。

13.图3是本实用新型提供的一种吸气剂支架的俯视图。

14.图4是本实用新型的第二实施例图。

15.图5是本实用新型的第三实施例图。

16.图6是本实用新型的第四实施例图。

17.图中:1-焊接圈、2-吸气剂装载凹槽、3-开口、4-环形凹边、5-环形翻边、6-球状凸点。

具体实施方式

18.下面详细描述本实用新型的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,旨在用于解释本实用新型,而不能理解为对本实用新型的限制。

19.在本实用新型的描述中,需要理解的是,术语“长度”、“宽度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。此外,在本实用新型的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

20.实施例1:

21.请参阅图1至图3,本实用新型提供一种吸气剂支架:

22.包括焊接圈1、吸气剂装载凹槽2和多个球状凸点6,所述吸气剂装载凹槽2与所述焊接圈1一体成型,并位于所述焊接圈1的一侧,所述吸气剂装载凹槽2具有开口3、环形凹边4和环形翻边5,所述开口3位于所述吸气剂装载凹槽2远离所述焊接圈1一侧,所述环形凹边4位于所述吸气剂装载凹槽2靠近所述开口3的一侧,所述环形翻边5位于所述吸气剂装载凹槽2靠近所述焊接圈1的一侧,多个所述球状凸点6分别对称均匀设置在所述焊接圈1一侧。

23.在本实施方式中,包括焊接圈1和吸气剂装载凹槽2,所述焊接圈1上设有多个球状凸点6,用于吸气剂支架的焊接,所述吸气剂装载凹槽2内腔是圆柱形凹槽,底部带有所述开口3,所述吸气剂装载凹槽2内腔用来容纳和固定吸气剂样片,所述开口3用来增加吸气剂与环境的接触面积,所述吸气剂装载凹槽2底部所述开口3处设有所述环形凹边4,限定吸气剂

样片位置,防止吸气剂洒落,节约资源,所述焊接圈1和所述吸气剂装载凹槽2之间设有所述环形翻边5,防止吸气剂过满,所述焊接圈1和所述吸气剂装载凹槽2通过所述环形翻边5边连成一体,由同一模具同步生产成型,焊接圈1可以根据需要设置为圆形或者多边形,根据需要对称均匀设置球状凸点6,从而使吸气剂支架焊接得更加牢固。

24.进一步的,所述环形凹边4的直径小于所述吸气剂装载凹槽2的直径。

25.在本实施方式中,所述环形凹边4用于限制吸气剂样片的位置,防止吸气剂掉落。

26.进一步的,多个所述球状凸点6分别与所述焊接圈1固定连接,并分别对称均匀位于所述焊接圈1一侧。

27.在本实施方式中,在支架生产过程中在所述焊接圈1上增加多个所述球状凸点6的工位,多个所述球状凸点6、所述焊接圈1和所述吸气剂装载凹槽2一体成型。

28.工作原理:首先将吸气剂放入所述吸气剂装载凹槽2内,用粉饼压紧成型,然后把所述焊接圈1上连接有多个所述球状凸点6一面朝外,中心对准要焊接的器件进行焊接,不需要考虑焊点的方向或位置,直接焊接到工作面上。

29.实施例2:

30.参阅图4,其余特征与实施例1相同,区别在于焊接圈1为双耳对称多边形,共对称设置两个球状凸点6用于焊接。

31.实施例3:

32.参阅图5,其余特征与实施例1相同,区别在于焊接圈1为四边形,共对称设置四个球状凸点6用于焊接。

33.实施例4:

34.参阅图6,其余特征与实施例1相同,区别在于焊接圈1为六边形,共对称设置六个球状凸点6用于焊接。

35.以上所揭露的仅为本实用新型一种较佳实施例而已,当然不能以此来限定本实用新型之权利范围,本领域普通技术人员可以理解实现上述实施例的全部或部分流程,并依本实用新型权利要求所作的等同变化,仍属于实用新型所涵盖的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1