一种粉碎机用粉碎盘的制作方法

1.本实用新型涉及物料粉碎技术领域,尤其涉及一种粉碎机用粉碎盘。

背景技术:

2.超细机械粉碎机被广泛应用于非金属矿物、化工、无机盐、医药、食品、颜料、染料、农药、电池材料、矿物、耐火材料等行业。粉碎盘是超细机械粉碎机的关键部件,物料由进料装置输送至主机粉碎腔。粉碎盘旋转时能有效地对进入的物料进行冲击、剪切、粉碎,粉碎后的粉末被循环气流带到分级区。在分级轮处,细粉被吸进了分级轮的内部,并作为最终产品收集。粗粉受离心力和颗粒自身重力的影响,回流到粉碎腔继续被粉碎。现有技术中的粉碎盘高速旋转冲击物料粉碎,阻力大,且造成粉料四散逃窜,容易造成乱流,带动物料四处扩散,影响物料的分选。只能靠系统末端风机加大压力和风量,提高吸力抽送。

3.现有技术中,原料中掺杂金属等硬质杂块,粉碎盘的锤头和固定衬板在使用时容易碎裂,寿命短,这完全不能满足粉末材料纯度要求高、粒度稳定、收集效率高、节能降耗等要求。

技术实现要素:

4.本实用新型拟解决的技术问题是针对以上不足,提供一种粉碎机用粉碎盘,该粉碎盘高速转动时能形成涡流,阻止物料向下逃窜,使得粉碎腔内产生稳定的流场,抵消锤头冲击物料后产生的乱流,降低粉碎阻力,充分提高粉碎效率;且大大降低引风机的风压,降低电耗。

5.为解决以上问题,本实用新型采用的技术方案如下:

6.一种粉碎机用粉碎盘,包括飞轮,所述飞轮的上侧面上设有多个锤头;所述飞轮的下侧面上设有多个叶片,飞轮高速转动时,在其底面能形成涡流,涡流由飞轮的中部沿着叶片吹向飞轮的圆周。

7.作为一种改进,所述叶片为弧形,多个所述叶片沿着飞轮的周向依次排列。

8.作为一种改进,所述叶片的形状呈对数螺旋线。

9.作为一种改进,所述叶片的高度从一端向另一端逐渐变高,叶片靠近飞轮中心的一端的高度最高。

10.作为一种改进,所述飞轮上安装有多个锤柄,所述锤头可拆卸的安装在锤柄上。

11.作为一种改进,所述锤头的高度不小于50毫米。

12.作为一种改进,所述飞轮为圆盘状,多个所述锤柄沿飞轮的周向间隔设置,锤柄从飞轮的中部延伸至飞轮的边缘。

13.作为一种改进,所述锤柄上设有安装槽,锤头上设有安装块,锤头的安装块安装在其对应锤柄的安装槽内,且每个锤头通过锥形安装孔和两套锥形螺栓、锁紧螺母固定在锤柄上;锤头上设有第三安装孔,锤头和锤柄通过第三安装孔和紧固件可拆卸的固定连接。

14.作为一种改进,所述锤柄的两端均设有第二安装孔;所述锤柄的两端均设有销孔;

锤柄通过第二安装孔和紧固件、销孔和销固定安装在飞轮上。

15.作为一种改进,所述粉碎盘还包括主轴锥套,飞轮的中部设有第一安装孔,飞轮套装在主轴锥套上;主轴锥套的中部设有锥形孔。

16.本实用新型采用以上技术方案,与现有技术相比,具有以下优点:

17.1、本技术方案,粉碎盘底部的叶片是参考风机蜗壳的对数螺旋线及结构设计的,目的是产生稳定的流场,抵消粉碎锤头冲击物料之后产生的乱流,降低粉碎阻力,提高粉碎效率。

18.2、转动时在飞轮的底部产生足够的风量,粉碎阻力被粉碎盘底部的叶片产生的风力抵消掉很大一部分,降低了配套设备中对风机的阻力,大大降低引风机的风压,降低电耗。

19.3、物料进入粉碎机的粉碎腔体时首先落在粉碎盘的中部,粉碎盘转动,锤柄对物料有很好的分流左右;物料将沿着多个锤柄向四周分散至各个锤头处,充分提高锤头的粉碎效率。当物料中混入金属杂质或者螺栓、螺母时,锤柄对金属杂质或者螺栓、螺母具有阻挡、降速作用,可以大大降低金属杂质,螺栓、螺母等对粉碎机轨道,锤头的冲击和损坏,充分保障机器的完好性。

20.下面结合附图和实施例对本实用新型进行详细说明。

附图说明

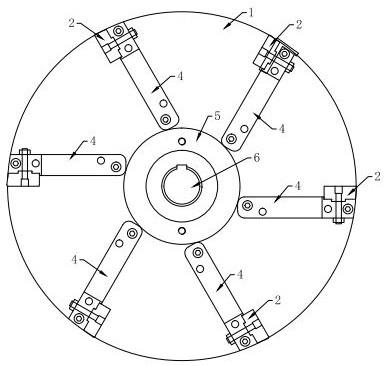

21.图1为本实用新型一种粉碎机用粉碎盘的结构示意图;

22.图2为图1的俯视图;

23.图3为图1中飞轮的结构示意图

24.图4为图3的俯视图;

25.图5为图1中锤柄的结构示意图;

26.图6为图5的俯视图;

27.图7为图1中锤头的结构示意图;

28.图8为图7的俯视图;

29.图9为本实用新型一种粉碎机用粉碎盘的使用状态参考图;

30.其中:1-飞轮,2-锤头,3-叶片,4-锤柄,5-主轴锥套,6-锥形孔,7-第一安装孔,8-安装槽,9-安装块,10-第二安装孔,11-销孔,12-第三安装孔,13-固定衬板。

具体实施方式

31.实施例

32.如图1、图2、图3、图4、图5、图6、图7和图8共同所示,一种粉碎机用粉碎盘,包括主轴锥套5和圆盘状的飞轮1,飞轮1的中部设有第一安装孔7,飞轮1套装在主轴锥套5上;主轴锥套5的中部设有锥形孔6。飞轮1的上侧面上设有多个锤头2。飞轮1的下侧面上设有多个叶片3。飞轮1上安装有多个锤柄4,所述锤头2可拆卸的安装在锤柄4上。锤头2的高度不小于50毫米。锤头2和锤柄4的数量相同,数量为3-10个,具体根据飞轮的大小和实际需求确定。通常情况下锤头2的数量和锤柄4的数量会选择三个、四个、六个、八个或十个。本实施例中优选的,锤头2和锤柄4的数量均为六个;锤头2的高度为75毫米,粉碎锤头加高,提高了粉碎效

率。

33.锤柄4沿飞轮1的周向间隔设置,锤柄4从飞轮1的中部延伸至飞轮1的边缘。锤柄4大致沿着飞轮1的经线方向设置。锤柄4上设有安装槽8,锤头2上设有安装块9,锤头2的安装块9安装在其对应锤柄4的安装槽8内。锤头2上设有第三安装孔12,锤头2和锤柄4通过第三安装孔12和紧固件可拆卸的固定连接。本实施例中优选的,每个锤头2上设置两个第三安装孔12,第三安装孔12为锥形孔。每个锤头2通过锥形的第三安装孔12和两套锥形螺栓、锁紧螺母固定在锤柄4上。锤柄4的两端均设有第二安装孔10;所述锤柄4的两端均设有销孔11;锤柄4通过第二安装孔10和紧固件、销孔11和销固定安装在飞轮1上。第二安装孔10为沉孔。使用时,也会使用段焊焊接加固锤柄4和飞轮1。

34.使用时,物料进入粉碎机的粉碎腔体时首先落在粉碎盘的中部,粉碎盘转动,锤柄4对物料有很好的分流左右;物料将沿着多个锤柄4向四周分散至各个锤头2处,充分提高锤头2的粉碎效率。当物料中混入金属杂质或者螺栓、螺母时,锤柄4对金属杂质或者螺栓、螺母具有阻挡、降速作用,可以大大降低金属杂质,螺栓、螺母等对粉碎机轨道,锤头的冲击和损坏,充分保障机器的完好性。

35.如图3、图4和图9共同所示,叶片3为弧形,多个所述叶片3沿着飞轮1的周向依次间隔排列。叶片3的高度从一端向另一端逐渐变高,叶片3靠近飞轮1圆周的一端的高度最高。本事实例中优选的,叶片3的形状呈对数螺旋线;多个叶片均布在飞轮1上。通常情况加机型越大叶片数量越多,机型越小,叶片数量越少。叶片的数量通常会选用六个、八个、十个、十五个、十八个或二十四个。如图4所示,本实施例中优选的叶片的数量为十五个。当飞轮1高速转动时,物料被粉碎,锤头冲击物料之后会产生乱流。在飞轮的底面设置对数螺旋线形状的叶片3能形成涡流,涡流由飞轮1的中部沿着叶片3吹向飞轮1的圆周方向,有效抵消粉碎时锤头冲击物料之后产生的乱流,使得粉碎腔体内产生稳定的流场;同时能阻止物料从飞轮1和固定衬板13间的间隙向下逃窜,提高粉碎效率。转动时在飞轮的底部产生足够的风量,粉碎阻力被粉碎盘底部的叶片产生的风力抵消掉很大一部分,降低了配套设备中引风机的风压,降低电耗。

36.综上所述,本实用新型一种粉碎机用粉碎盘,粉碎盘底部的叶片是参考风机蜗壳的对数螺旋线及结构设计的,目的是产生稳定的流场,抵消粉碎锤头冲击物料之后产生的乱流,降低粉碎阻力,提高粉碎效率。

37.最后应说明的是:以上所述仅为本实用新型的优选实施例而已,并不用于限制本实用新型,尽管参照前述实施例对本实用新型进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1