一种新型浆料输送搅拌装置的制作方法

1.本实用新型涉及输送搅拌装置技术领域,尤其涉及一种新型浆料输送搅拌装置。

背景技术:

2.目前在浆料泡料的过程中,主要依靠泡料现场的工作人员将配置好的浆料通过人力运输的方式输送到煮料桶口,然后将浆料倒入煮料桶,在此过程中依靠人工送料不仅会消耗现场工作人员的体力,还可能会对浆料造成污染,并且人工下料的时候不能控制下料速度,可能会造成浆料全部倒入,导致浆料沉底粘结,从而增加了搅拌难度和搅拌时间,进而增加了能源浪费;

3.除此之外将浆料倒入煮料桶后需要对其进行搅拌,但是现有的搅拌装置只能对煮料桶中部区域进行搅拌,边部及底部搅拌受力较低,并且还会随着浆料粘度的增加,导致煮料桶底部及边部区域受力会不断减小,使得浆料搅拌不充分,浆料结块,从而影响后续纱线上浆及布面品质。

技术实现要素:

4.有鉴于此,为解决上述问题,本实用新型的目的在于提供一种新型浆料输送搅拌装置,包括:

5.煮料桶;

6.第一搅拌单元,第一搅拌单元设于煮料桶内部;

7.第二搅拌单元,第二搅拌单元设于煮料桶内部;

8.输送单元,输送单元倾斜设置,输送单元的一端与煮料桶连接;

9.进料仓,输送单元的另一端与进料仓连接;

10.一号发动机,一号发动机驱动第一搅拌单元旋转;一号发动机通过差动控制装置驱动第二搅拌单元旋转。

11.在另一个优选的实施例,输送单元包括:

12.螺旋运输管,螺旋运输管倾斜设置,螺旋运输管为中空管,螺旋运输管的一端与煮料桶直接或间接地连接,螺旋运输管的另一端与进料仓连接;

13.螺旋杆,螺旋杆设于螺旋运输管的内部;

14.二号发动机,二号发动机驱动螺旋杆旋转。

15.在另一个优选的实施例,螺旋杆的长度不小于螺旋运输管的一端到进料仓之间的长度。

16.在另一个优选的实施例,输送单元还包括:

17.出料管,出料管的一端与螺旋运输管的一端连接;

18.储料仓,储料仓与煮料桶的上表面连接,并与出料管的另一端连接;

19.出料控制阀,出料控制阀安装于储料仓与煮料桶的连接处。

20.在另一个优选的实施例,第一搅拌单元包括:

21.主杆,主杆的一端贯穿煮料桶的上表面并置于煮料桶的内部;

22.主扇叶,主扇叶设于主杆的外壁。

23.在另一个优选的实施例,第一搅拌单元还包括:底层扇叶,底层扇叶与主杆连接。

24.在另一个优选的实施例,主扇叶与底层扇叶轴向对称连接于主杆;主扇叶与底层扇叶至少设置有两个。

25.在另一个优选的实施例,第二搅拌单元包括:

26.套筒,套筒套设于主杆上;

27.副杆,副杆的一端与套筒固定连接,副杆的至少一部分沿主杆的轴向设置;

28.副扇叶,副扇叶与副杆连接。

29.在另一个优选的实施例,副扇叶与主扇叶在煮料桶内部相互交错排列。

30.在另一个优选的实施例,煮料桶的底部呈圆锥形结构,且圆锥形结构的锥尖向下设置;底层扇叶与主杆之间的夹角不大于煮料桶锥形内壁与主杆之间的夹角。

31.上述技术方案与现有技术相比具有的积极效果是:

32.(1)本实用新型通过输送单元对浆料进行输送,从而能够有效减少人力,进而提升了工作效率,实现了节省人力的目的,节约了一定的成本;

33.(2)本实用新型通过出料控制阀的使用,从而能够控制浆料的下料速度,减少浆料沉底粘结的情况,进而能够降低了对浆料的搅拌难度和搅拌时间,实现了降低能源消耗的目的,节约了一定的成本;

34.(3)本实用新型通过第一搅拌单元与第二搅拌单元的使用,从而提高了对浆料的搅拌效果,进而能够提升泡料的品质,使得降低了泡料出现杂质及异常结块现象。

附图说明

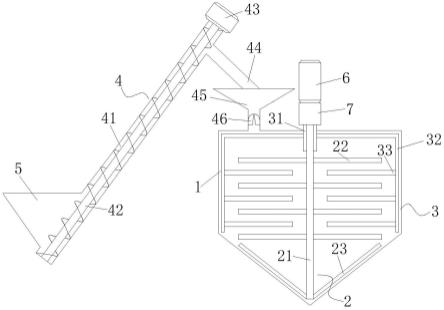

35.图1为本实用新型的一种新型浆料输送搅拌装置的示意图。

36.附图中:

37.1、煮料桶;2、第一搅拌单元;21、主杆;22、主扇叶;23、底层扇叶; 3、第二搅拌单元;31、套筒;32、副杆;33、副扇叶;4、输送单元;41、螺旋运输管;42、螺旋杆;43、二号发动机;44、出料管;45、储料仓;46、出料控制阀;5、进料仓;6、一号发动机;7、差动控制装置。

具体实施方式

38.下面结合附图和具体实施例对本实用新型作进一步说明,但不作为本实用新型的限定。

39.如图1所示,示出一种较佳实施例的一种新型浆料输送搅拌装置,包括:煮料桶1;

40.第一搅拌单元2,第一搅拌单元2设于煮料桶1内部;

41.第二搅拌单元3,第二搅拌单元3设于煮料桶1内部;

42.输送单元4,输送单元4倾斜设置,输送单元4的一端与煮料桶1连接;

43.进料仓5,输送单元4的另一端与进料仓5连接;

44.一号发动机6,一号发动机6驱动第一搅拌单元2旋转;一号发动机6 通过差动控制装置7驱动第二搅拌单元3旋转。

45.进一步地,工作人员通过进料仓5将配置好的浆料进入到输送单元4中,然后输送

单元4再将浆料输送到煮料桶1内,紧接着接着一号发动机6驱动第一搅拌单元2以及通过差动控制装置7驱动第二搅拌单元3开始旋转,使得第一搅拌单元2与第二搅拌单元3相互配合对煮料桶1内的浆料进行搅拌;

46.进一步,作为一种较佳的实施例,输送单元4包括:

47.螺旋运输管41,螺旋运输管41倾斜设置,螺旋运输管41为中空管,螺旋运输管41的一端与煮料桶1直接或间接地连接,螺旋运输管41的另一端与进料仓5连接;

48.螺旋杆42,螺旋杆42设于螺旋运输管41的内部;

49.二号发动机43,二号发动机43驱动螺旋杆42旋转。

50.进一步,作为一种较佳的实施例,螺旋杆42的长度不小于螺旋运输管 41的一端到进料仓5之间的长度。

51.进一步地,工作人员将配制好的浆料通过进料仓5进入到螺旋运输管41 之后,二号发动机43开始驱动螺旋杆42开始工作,使得能够将螺旋运输管 41下端的浆料给输送至螺旋管运输管的上端,从而能够有效减少人力,进而提升了工作效率,实现了节省人力的目的,节约了一定的成本。

52.进一步,作为一种较佳的实施例,输送单元4还包括:

53.出料管44,出料管44的一端与螺旋运输管41的一端连接;

54.储料仓45,储料仓45与煮料桶1的上表面连接,并与出料管44的另一端连接;

55.出料控制阀46,出料控制阀46安装于储料仓45与煮料桶1的连接处。

56.进一步地,到达螺旋运输管41上端的浆料此时能够通过出料管44进入到储料仓45中,然后由储料仓45再进入到煮料桶1中,其中出料控制阀46 能够控制浆料的下料速度,并且能够针对不同类型的浆料来调节浆料的下料速度,从而能够减少浆料在煮料桶1内沉底粘结的情况,进而能够降低了对浆料的搅拌难度和搅拌时间,实现了降低能源消耗的目的,节约了一定的成本。

57.进一步,作为一种较佳的实施例,第一搅拌单元2包括:

58.主杆21,主杆21的一端贯穿煮料桶1的上表面并置于煮料桶1的内部;

59.主扇叶22,主扇叶22设于主杆21的外壁。

60.进一步,作为一种较佳的实施例,第一搅拌单元2还包括:

61.底层扇叶23,底层扇叶23与主杆21连接。

62.进一步,作为一种较佳的实施例,主扇叶22与底层扇叶23轴向对称连接于主杆21;主扇叶22与底层扇叶23至少设置有两个。

63.进一步地,当浆料从储料仓45通过出料控制阀46进入到煮料桶1后,一号发动机6驱动主杆21进行旋转,从而使得主杆21能够带动主扇叶22 和底层扇叶23进行转动,进而开始对煮料桶1内的浆料进行搅拌。

64.进一步,作为一种较佳的实施例,第二搅拌单元3包括:

65.套筒31,套筒31套设于主杆21上并与差动控制装置7连接;

66.副杆32,副杆32的一端与套筒31固定连接,副杆32的至少一部分沿主杆21的轴向设置;

67.副扇叶33,副扇叶33与副杆32连接。

68.进一步,作为一种较佳的实施例,副扇叶33与主扇叶22在煮料桶1内部相互交错排

列。

69.进一步地,当一号发动机6带动主杆21进行旋转的同时,带动差速控制装置进行工作,然后差速控制装置带动套筒31开始转动,此时套筒31与主杆21按照同一方向进行差速转动,接着套筒31带动副杆32以及副杆32上的副扇叶33进行旋转,从而开始对煮料桶1内的浆料开始进行搅拌,进而能够提高对煮料桶1边部区域的搅拌效果,并且通过与主杆21、主扇叶22和底层扇叶23的配合能够增加搅拌区域,从而能够使浆料搅拌的更充分,进而能够提升泡料的品质,使得降低了泡料出现杂质及异常结块现象;并且主扇叶22与副扇叶33相互交错排列,使得主扇叶22与副扇叶33在搅拌过程中,不会对彼此的搅拌造成影响。

70.进一步,作为一种较佳的实施例,煮料桶1的底部呈圆锥形结构,且圆锥形结构的锥尖向下设置;底层扇叶23与主杆21之间的夹角不大于煮料桶 1锥形内壁与主杆21之间的夹角。

71.进一步地,通过煮料桶1底部为圆锥形结构与底层扇叶23相配合,使得底层扇叶23在搅拌过程时能够将沉入煮料桶1底部的浆料卷出煮料桶1底部区域,同时能够对煮料桶1底部的浆料进行搅拌,从而不易造成浆料的粘结,进而能够节省搅拌时间,使得降低了浆料结块异常的现象。

72.以上仅为本实用新型较佳的实施例,并非因此限制本实用新型的实施方式及保护范围,对于本领域技术人员而言,应当能够意识到凡运用本实用新型说明书及图示内容所作出的等同替换和显而易见的变化所得到的方案,均应当包含在本实用新型的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1