一种显影中合剂处理装置的制作方法

1.本实用新型涉及电路板生产技术领域,具体而言,涉及一种显影中合剂处理装置。

背景技术:

2.在电路板的生产过程中,曝光过程为聚合反应,以苯甲酰甲酸甲酯为光起始剂,在光照的条件下生成自由基,催化丙烯酸甲酯光聚合单体进行聚合,但是,光起始剂在无尘室曝光房未能完全反应完毕,到显影槽时,由于环境中散布着各种光和热,所以光起始剂会持续与光聚合单体继续聚合,但由于能量或时间不足,聚合度高于单体,却远低于经曝光后的干膜,此类聚合后的物质微溶于碱但又没办法固定附着于铜面,导致后续蚀刻时因为此物质导致短路(酸性蚀刻)或开路(碱性蚀刻),进而降低线路板的生产良率。因此显影过程中通常会加入中和剂来溶解此类物质,从而提高良品率。

3.中和剂大多由各种试剂混合而成(如授权公开号为“cn109880699b”的专利中公开了一种显影中和剂,由表面活性剂、螯合剂、消泡剂、分散剂和蒸馏水按照一定比例混合而成),在向显影槽加入中和剂之前需要对各种成分混合处理,而现有的混合处理装置大多混合效果不佳,导致中和剂质量不佳,使用效果甚微。

技术实现要素:

4.本实用新型的目的在于提供一种显影中合剂处理装置,能够提高中和剂各成分的混合效果,保证中和剂的质量。

5.本实用新型的实施例通过以下技术方案实现:

6.一种显影中合剂处理装置,包括支架,支架上固设有外筒,外筒的中部设有隔板,隔板将外筒分隔为上筒和下筒,下筒的内部设有内筒,内筒的侧壁设有若干过液孔,内筒的底部中心设有第一主轴,第一主轴与外筒转动连接,且第一主轴的底端伸出外筒的外部连接有第一电机,第一电机安装于支架上,内筒的顶部中心设有第二主轴,第二主轴与隔板转动连接,第二主轴的中心设有连通上筒和内筒的下液孔;

7.上筒的内部设有第一搅拌轴,第一搅拌轴上沿轴向设有若干第一搅拌叶,外筒的顶部设有安装座,安装座上安装有第二电机,第二电机的输出轴与第一搅拌轴连接,第一搅拌轴的底端设有可与下液孔内壁配合的堵块,外筒的顶部设有用于驱动安装座升降的驱动机构。

8.可选地,所述内筒的下方设有与第一主轴的同心布置的第一齿轮,第一齿轮通过连接柱与所述下筒的底部固定连接,第一齿轮的两侧设有与其啮合的第二齿轮,第二齿轮顶部设有第二搅拌轴,第二搅拌轴与所述内筒的顶部和底部转动连接,第二搅拌上沿轴向设有若干第二搅拌叶。

9.可选地,所述驱动机构包括转管、横支板、竖支板、丝杆、第一锥齿轮、第二锥齿轮、驱动杆和导杆,横支板设于外筒的上方,竖支板连接横支板与外筒,且转管的两侧均设有竖支板,转管的一端与横支板转动连接,转管的另一端与外筒的顶部转动连接,丝杆与转管的

内壁通过螺纹连接,丝杆的顶部与所述安装座固定连接,且丝杆的中心设有直径大于所述第一搅拌轴的避让孔,导杆可滑动地穿设于横支板上,且导杆的顶部与所述安装座固定连接,第一锥齿轮设于转管的外壁,驱动杆转动连接于其中一个竖支板上,驱动杆的一端设有与第一锥齿轮啮合的第二锥齿轮,驱动杆的的另一端设有旋钮。

10.可选地,所述导杆的顶部设有挡块。

11.可选地,所述导杆的数量为两根,且对称设于所述横支板的两端。

12.可选地,所述支架包括底板、支撑板和支柱,所述外筒与支撑板固定连接,且支撑板沿外筒的轴向设有若干,相邻支撑板之间,以及底板与相邻支撑板之间均通过所述支柱连接。

13.可选地,所述隔板的顶面呈两端高、中间低的斜面结构。

14.本实用新型至少具有如下优点和有益效果:本实用新型中,将各种粉剂及蒸馏水一起加入到上筒中,通过上筒中设置的第一搅拌轴可进行搅拌,使各成分混合均匀,第一搅拌轴搅拌时,堵块伸入下液孔中,搅拌完成后,通过驱动机构使安装座上升,从而使堵块移出下液孔中,搅拌混合的中和剂流入到内筒中,再通过第二电机使内筒离心转动,将中和剂再次混合均匀并从内筒内壁的过液孔中排到下筒中。即本实用新型通过第一搅拌轴进行搅拌混合,再通过内筒进行离心混合,使得中和剂各成分混合更加均匀,保证中和剂的质量。

附图说明

15.为了更清楚地说明本实用新型实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本实用新型的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

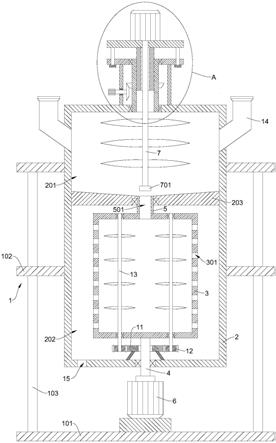

16.图1为本实用新型提供的一种显影中合剂处理装置的剖视图;

17.图2为图1的a处放大图;

18.图标:1-支架,101-底板,102-支撑板,103-支柱,2-外筒,201-上筒,202-下筒,203-隔板,3-内筒,301-过液孔,4-第一主轴,5-第二主轴,501-下液孔,6-第一电机,7-第一搅拌轴,701-堵块,8-安装座,9-驱动机构,901-转管,902-横支板,903-竖支板,904-丝杆,905-第一锥齿轮,906-第二锥齿轮,907-驱动杆,908-导杆,909-挡块,910-旋钮,10-第二电机,11-第一齿轮,12-第二齿轮,13-第二搅拌轴,14-加料口,15-放液口。

具体实施方式

19.如图1-2所示,一种显影中合剂处理装置,包括支架1,支架1上固设有外筒2。本实施例中,支架1包括底板101、支撑板102和支柱103,外筒2与支撑板102固定连接,且支撑板102沿外筒2的轴向设有若干,相邻支撑板102之间,以及底板101与相邻支撑板102之间均通过支柱103连接。如此设置,保证外筒2能够被稳定支撑,保证装置的安全性。

20.外筒2的中部设有隔板203,隔板203将外筒2分隔为上筒201和下筒202,下筒202的内部设有内筒3,内筒3的侧壁设有若干过液孔301,内筒3的底部中心设有第一主轴4,第一主轴4与外筒2转动连接,且第一主轴4的底端伸出外筒2的外部连接有第一电机6,第一电机6安装于底板101上,内筒3的顶部中心设有第二主轴5,第二主轴5与隔板203转动连接,第二

主轴5的中心设有连通上筒201和内筒3的下液孔501。

21.上筒201的内部设有第一搅拌轴7,第一搅拌轴7上沿轴向设有若干第一搅拌叶,外筒2的顶部设有安装座8,安装座8上安装有第二电机10,第二电机10的输出轴与第一搅拌轴7连接,第一搅拌轴7的底端设有可与下液孔501内壁配合的堵块701,外筒2的顶部设有用于驱动安装座8升降的驱动机构9。

22.本实施中驱动机构9包括转管901、横支板902、竖支板903、丝杆904、第一锥齿轮905、第二锥齿轮906、驱动杆907和导杆908。

23.横支板902设于外筒2的上方,竖支板903连接横支板902与外筒2,且转管901的两侧均设有竖支板903,转管901的一端与横支板902转动连接,转管901的另一端与外筒2的顶部转动连接,丝杆904与转管901的内壁通过螺纹连接,丝杆904的顶部与安装座8固定连接,且丝杆904的中心设有直径大于第一搅拌轴7的避让孔,导杆908可滑动地穿设于横支板902上,且导杆908的顶部与安装座8固定连接,本实施例导杆908的数量为两根,且对称设于横支板902的两端,保证结构的稳定性。

24.第一锥齿轮905设于转管901的外壁,驱动杆907转动连接于其中一个竖支板903上,驱动杆907的一端设有与第一锥齿轮905啮合的第二锥齿轮906,驱动杆907的的另一端设有旋钮910。

25.值得说明的是,由于第二电机10安装在安装座8上,因此安装座8的升降可带动堵块701上升或下降,从而实现堵块701伸入或移出下液孔501中。在需要使安装座8上升或下降时,转动旋钮910即可带动转管901转动,从而使丝杆904上下移动,进而实现了安装座8的上升或下降。

26.本实施例中导杆908的顶部设有挡块909,挡块909可起到限位作用,避免丝杆904与转管901脱离。

27.值得说明的是,本领域技术人员应当理解,本实用新型在上筒201的侧壁设有加料口14,加料口14实际应用中可沿圆周方向设置多个,便于快速将各成分加入到上筒201中。同时本领域技术人员也应当理解,在下筒202的侧壁或者底部应设有放液口15,本实施例放液口15设置在下筒202的底部,实际应用中,将中和剂储存容器放置在放液口15的下方进行接料。

28.使用时,将各种粉剂及蒸馏水一起从加料口14加入到上筒201中,通过上筒201中设置的第一搅拌轴7可进行搅拌,使各成分混合均匀,第一搅拌轴7搅拌时,堵块701伸入下液孔501中,搅拌完成后,通过驱动机构9使安装座8上升,从而使堵块701移出下液孔501中,搅拌混合的中和剂从下液孔501流入到内筒3中,本实施例隔板203的顶面呈两端高、中间低的斜面结构,可使得上筒201中的混合液快速的流入到内筒3中,而且避免在上筒201的底部堆积。

29.流入到内筒3中的混合液再通过第一电机6使内筒3离心转动,将中和剂再次混合均匀并从内筒3内壁的过液孔301中排到下筒202中。即本实用新型通过第一搅拌轴7进行搅拌混合,再通过内筒3进行离心混合,使得中和剂各成分混合更加均匀,保证中和剂的质量。

30.本实施例中,内筒3的下方设有与第一主轴4的同心布置的第一齿轮11,第一齿轮11通过连接柱与下筒202的底部固定连接,第一齿轮11的两侧设有与其啮合的第二齿轮12,第二齿轮12顶部设有第二搅拌轴13,第二搅拌轴13与内筒3的顶部和底部转动连接,第二搅

拌上沿轴向设有若干第二搅拌叶。

31.值得说明的是,在第一电机6转动时,由于第二搅拌轴13设置在内筒3的内部,因此内筒3的转动可带动第二搅拌轴13绕第一主轴4转动,又由于第一齿轮11是与下筒202的底部通过连接柱固定连接的,即第一齿轮11是固定不动的,因此在第二搅拌轴13随内筒3转动时,第二齿轮12会发生转动,从而带动第二搅拌轴13发生自转,进而实现了混合液在内筒3中的再次搅拌,容易理解的是,第一齿轮11和第二齿轮12的大小不一致,可使得第二搅拌轴13的自转速度和内筒3的转速不同,从而使得搅拌效果更好。

32.以上仅为本实用新型的优选实施例而已,并不用于限制本实用新型,对于本领域的技术人员来说,本实用新型可以有各种更改和变化。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1