一种适用于低浓度有机溶液的分离精制系统装置的制作方法

1.本技术涉及一种适用于低浓度有机溶液的分离精制系统装置。

背景技术:

2.在化工生产过程中,经常会产生大量含有低浓度有机溶剂的水溶液,对水溶液中的有机 溶剂的回收,目前大多采用精馏工艺处理。但是,由于水溶液中的有机溶剂的浓度较低,精馏分离得到较纯的有机溶剂产品所需的精馏塔理论板数高,回流比高,能耗大。尤其是对于某些低浓度的或有共沸物的有机溶液体系,常规的精馏,其能耗更是进一步大大提高,且对于目标产物的损失较大,精馏收率低。

技术实现要素:

3.本技术的目的是针对现有对于常规低浓度有机溶液的精制和分离,提供一种适用于低浓度有机溶液的分离精制系统装置,针对现有低浓度有机溶液常规精馏能耗高、目标产物损失较大的问题,提供了一个高效和节能的处理方案和系统。

4.本技术采用的技术方案如下:

5.所述的一种适用于低浓度有机溶液的分离精制系统装置,其特征在于包括换热单元装置、预浓缩系统以及精馏塔系统,所述换热单元装置由多通道换热器组成,其包括一个冷源通道和多个热源通道;所述预浓缩系统包括膜组件以及其配套的真空系统,膜组件采用膜管式分离器,包括壳体及设置于壳体内的中空纤维膜组件,中空纤维膜上设有方便水蒸汽穿过的膜微孔;所述真空系统的入口通过管道与膜组件的壳体连接,真空系统的出口通过管道与冷凝系统连接;

6.所述换热单元装置的冷源通道入口用于通入原料液,换热单元装置的冷源通道出口通过管道与膜组件的膜管程进口连接;膜组件的膜管程出口通过换热单元装置的其中一个热源通道与精馏塔系统由管路连接,以便膜组件的膜管程出口排出的经分水后的高温初步浓缩液作为换热单元装置的其中一路热源,高温初步浓缩液经换热单元装置回收热量后,进入精馏塔系统。

7.所述的一种适用于低浓度有机溶液的分离精制系统装置,其特征在于所述精馏塔系统包括精馏塔、塔底再沸器和塔顶冷凝器,精馏塔顶部出口通过塔顶冷凝器与塔顶分液罐由管路连接,以便精馏塔顶部出口排出的塔顶气经过塔顶冷凝器冷凝后形成塔顶液并收集于塔顶分液罐中;精馏塔的釜液通过塔底再沸器进行加热,塔底再沸器采用管式换热器结构,且塔底再沸器的热源通道中通入高温热源进行加热,塔底再沸器的热源通道出口排出二次热源;精馏塔底部出口通过管路连接输送泵,使得精馏塔塔底内的高温塔底分离液由输送泵向外抽出;

8.其中,所述换热单元装置包括一个冷源通道和三个热源通道,换热单元装置的冷源通道中通入原料液,用于将原料液加热至预浓缩所需的温度;

9.膜组件的膜管程出口通过换热单元装置的其中一个热源通道与精馏塔系统由管

路连接,输送泵的出口通过换热单元装置的第二个热源通道与下游装置由管路连接,塔底再沸器的热源通道出口通过换热单元装置的最后一个热源通道与下游装置由管路连接,使得换热单元装置的三个热源通道分别通入高温初步浓缩液、高温塔底分离液和二次热源,以便分别与原料液进行换热,回收上述三股热源的热量。

10.所述的一种适用于低浓度有机溶液的分离精制系统装置,其特征在于还包括补充热源进口管道,补充热源进口管道连接至塔底再沸器的热源通道出口与换热单元装置的其中一个热源通道之间的管路上,使得补充热源进口管道输入的补充热源加入到二次热源中,以确保对原料液进行换热的加热效果。

11.所述的一种适用于低浓度有机溶液的分离精制系统装置,其特征在于所述塔顶分液罐的排液口分为两路,第一路与精馏塔塔顶回流口由管路连接,第二路由管路排出送往下游工段,或者第二路通过管路与换热单元装置的冷源通道入口连接。

12.相对于现有技术,本技术取得的有益效果是:

13.1.本系统采用膜组件对于有机溶剂进行预处理,去除掉大部分的水分,能有效的降低装置的能耗同时对于共沸体系相应的目标产物损失也会大大降低。

14.2.本技术同时设置的精馏塔系统可以将膜处理后只能初步提浓的原料进行精制,达到一个更高的纯度。

15.3.此外本技术的系统装置中设置换热器单元装置,可以有效的回收装置系统产生的低品位热源,进一步降低了装置的系统能耗,有较高的经济价值。

附图说明

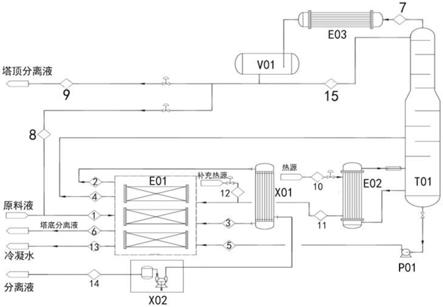

16.图1为一种适用于低浓度有机溶液的分离精制系统装置的系统示意图;

17.图中:e01-换热系统单元装置,e02-塔底再沸器,e03-塔顶冷凝器,x01-膜组件,x02-真空系统,p01-输送泵,t01-精馏塔,v01-塔顶分液罐,1-原料液,2-高温原料液,3-高温初步浓缩液,4-低温初步浓缩液,5-高温塔底分离液,6-低温塔底分离液,7-塔顶气,8-塔顶返料液,9-塔顶分离液,10-高温热源,11-二次热源,12-补充热源,13-低温热源,14-冷凝水,15-塔顶回流液。

具体实施方式

18.下面结合具体实施例对本发明作进一步说明,但本发明的保护范围并不限于此。

19.实施例:对照图1

20.一种适用于低浓度有机溶液的分离精制系统装置,包括换热单元装置e01、预浓缩系统以及精馏塔系统,换热单元装置e01用于热源与原料液冷源进行换热,对热源中的热量进行回收,并将原料液加热至预浓缩所需的温度;预浓缩系统包括膜组件x01以及其配套的真空系统x02,原料液经换热单元装置e01预热后送入到膜组件x01的膜管程中,真空系统x02通过管道对膜组件x01的壳程抽取真空,真空系统x02的抽出口通过管道与冷凝系统连接,原料液中的水分穿过膜组件x01被真空系统x02抽出,抽出的水蒸汽经过所述冷凝系统降温后产出冷凝水14,膜组件x01的膜管程出口排出经分水后的高温初步浓缩液3,高温初步浓缩液3作为换热单元装置e01的其中一路热源,高温初步浓缩液3经换热单元装置e01回收热量实现降温后形成了低温初步浓缩液4,进入精馏塔系统进一步精馏提纯,精馏方式根

据精馏压力不同包括加压精馏和真空精馏。

21.进一步地,膜组件x01可以采用膜管式分离器,其包括壳体及设置于壳体内的中空纤维膜组件,中空纤维膜上设有方便水蒸汽穿过的膜微孔。原料液1在加热至一定温度下(通常是70~90℃)形成了高温原料液2,进入膜组件x01以及其配套的真空系统x02。在膜组件x01中,利用中空纤维膜表面的大量微孔及高温下原料液在膜两侧产生蒸汽压差,蒸发出的水蒸汽透过膜孔,进入膜组件的另一侧,同时利用真空系统x02抽出,抽出的蒸汽经过降温后产出冷凝水14。

22.对照图1中,精馏塔系统包括精馏塔t01、塔底再沸器e02和塔顶冷凝器e03。原料液经膜组件x01分离除水后排出的高温初步浓缩液3经换热单元装置e01回收热量实现降温后,进入精馏塔t01中进行精馏。精馏塔t01顶部出口排出的塔顶气7经过塔顶冷凝器e03冷凝后形成塔顶液并收集于塔顶分液罐v01中,塔顶液根据需要可以送往下游工段,也可以与原料液混合进行重复精制,也可以回流至精馏塔t01顶部内。即对照图1中,塔顶分液罐v01的排液口分为两路,第一路作为塔顶回流液15回流至精馏塔t01塔顶内,第二路作为塔顶分离液9送往下游工段,或者第二路作为塔顶返料液8与原料液混合后一并作为冷源送入换热单元装置e01进行加热至预浓缩所需的温度。精馏塔t01的釜液通过塔底再沸器e02进行加热,塔底再沸器e02采用管式换热器结构,且塔底再沸器e02的热源通道中通入高温热源10进行加热,塔底再沸器e02的热源通道出口排出二次热源11。精馏塔t01塔底内的高温塔底分离液5由输送泵p01向外抽出。

23.其中,换热单元装置e01由多通道换热器组成,其包括一个冷源通道和三个热源通道,换热单元装置e01的冷源通道中通入原料液,用于将原料液加热至预浓缩所需的温度;换热单元装置e01的三个热源通道分别通入高温初步浓缩液3、高温塔底分离液5和二次热源11,以便分别与原料液进行换热,回收上述三股热源的热量。高温塔底分离液5经过换热单元装置e01换热后形成低温塔底分离液6送往下游装置。精馏塔通过塔底再沸器e02进行加热,其采用的高温热源10通常为热水及低压水蒸汽等,通过塔底再沸器换热后的二次热源11,经过换热单元装置e01回收热量后形成低温热源13送出装置(在本技术中,低温热源13为冷凝水)。同时根据所分离介质的不同,存在系统内部的热源不足以加热原料液到指定温度的可能,此时可以通过补充热源12加入到二次热源11中,确保加热效果。即对照图1中,本技术的装置还包括补充热源进口管道,补充热源进口管道输入的补充热源12加入到二次热源11中,以确保对原料液进行换热的加热效果。

24.本技术的装置对低浓度有机溶液进行分离精制的方法,包括以下步骤:

25.1)以低浓度有机溶液作为原料液,原料液作为冷源进入换热单元装置e01的冷通道加热至预浓缩所需的温度后,送入到膜组件x01的膜管程中进行预浓缩,同时通过真空系统x02对膜组件x01的壳程抽取真空,真空系统x02抽出的水蒸汽经过冷凝系统降温后产出冷凝水14;膜组件x01的膜管程出口排出经分水后的高温初步浓缩液3;

26.高温初步浓缩液3作为换热单元装置e01的其中一路热源,高温初步浓缩液3经换热单元装置e01回收热量实现降温后,进入精馏塔t01中进行精馏,精馏塔t01的釜液通过塔底再沸器e02进行加热,塔底再沸器e02的热通道中通入高温热源10进行加热,塔底再沸器e02的热通道出口排出二次热源11,二次热源11以及精馏塔t01塔底内排出的高温塔底分离液5分别作为换热单元装置e01的另外两路热源;

27.2)精馏塔t01顶部出口排出的塔顶气7经过塔顶冷凝器e03冷凝后形成塔顶液并收集于塔顶分液罐v01中,塔顶分液罐v01内的液体,除去一部分用于塔顶回流液15回流外,塔顶分液罐v01内的液体,或者作为塔顶分离液9送往下游工段,或者作为塔顶返料液8与原料液混合重复经历预浓缩、换热降温以及精制的操作步骤。

28.本技术的低浓度有机溶液为有机物与水的共沸物,有机物的质量浓度在15%以下,高温初步浓缩液3、高温塔底分离液5的温度均小于所述二次热源11的温度。

29.进一步地,低浓度有机溶液为浓度低于15wt%的丙烯酸水溶液,丙烯酸水溶液加热至60-90℃后送入膜组件x01进行预浓缩至浓度升至25~40%wt,所述高温初步浓缩液3的温度为60-90℃。高温初步浓缩液3经换热单元装置e01回收热量降温至20~40℃后,进入精馏塔t01中进行精馏,精馏真空度在10kpa以下。高温塔底分离液5的温度在70~85℃,二次热源11的温度在95~110℃。

30.实施例1:原料液(10%wt浓度的丙烯酸水溶液),进料量7000kg/h

31.原料液1进入换热单元装置e01,通过二次热源11与补充热源12、高温初步浓缩液3和高温塔底分离液5进行加热升温(升温至60~90℃)。预热后的高温原料液2进入预浓缩系统,在膜组件中x01,利用中空纤维膜表面的大量微孔及高温下原料液在膜两侧产生蒸汽压差,蒸发出的水蒸汽透过膜孔,进入膜组件的另一侧,同时利用真空系统x02抽出。抽出的水蒸汽经过降温后产出冷凝水14。膜分离浓缩后剩余的高温初步浓缩液3中的丙烯酸含量已经提升至25~40%wt,随后经过换热单元装置e01回收热量后温度降至(20~40℃),进入精馏塔系统。

32.精馏塔系统包括精馏塔t01、塔底再沸器e02和塔顶冷凝器e03。上游来的高温初步浓缩液(丙烯酸浓度25~40wt%),在精馏塔t01中进行真空精馏,真空度为8kpa。

33.精馏后的塔顶气7为水和丙烯酸的混合气(丙烯酸浓度在7~10wt%),温度在40~50℃,经过塔顶冷凝器e03冷凝后形成塔顶液收集于塔顶分液罐v01中,根据需要可以作为塔顶分离液9送往下游工段,也可以作为塔顶返料液8与原料液混合后重复经历预浓缩、换热降温以及精制的操作。本实施例1中,塔顶分液罐v01中的塔顶液全部作为塔顶返料液8与原料液混合,然后重复经历预浓缩、换热降温以及精制的操作。

34.精馏后的塔底分离液5,丙烯酸的纯度≥99%,温度在70~85℃,流量在450~650kg/h,部分塔底分离液5经输送泵p01加压抽出后,经过换热单元装置e01换热后降温至30~50℃后送往下游装置,本实施例1中丙烯酸整体的回收率在70%~90%。

35.精馏塔通过塔底再沸器e02进行加热,本实施例1采用的高位热源10为低压水蒸汽(0.12mpa,105℃),用量为3000kg/h~4500kg/h。高位热源10在塔底再沸器e02经过换热冷凝后形成二次热源11(0.12mpa,100℃),经过换热单元装置e01回收热量后降温至(30~50℃)送出装置。

36.本实施例1中为确保加热效果,通过补充热源12对于原料液1进行加热。本实施例1中的补充热源为高温热水(0.2mpa,100℃),用量在5000~7500kg/h。

37.通过本实施方案,原料为10wt%的丙烯酸水溶液经过精制可以得到丙烯酸的产品纯度≥99%,低压水蒸汽(0.12mpa,105℃)的耗量3000~4500kg/h,高温热水(0.2mpa,100℃)的消耗量在5000~7500kg/h。

38.而采用常规的单塔减压精馏,精馏提纯原料液(10%wt浓度的丙烯酸水溶液),原料

液处理量7000kg/h,采用低压水蒸汽(0.12mpa,105℃)作为塔底再沸器的热源,精馏目标丙烯酸的纯度≥99%的相同条件时,低压水蒸汽(0.12mpa,105℃)的用量在18000~21000kg/h,同时由于丙烯酸和水有共沸,随塔顶气相流失的丙烯酸达到350~400kg/h,其丙烯酸回收率只有40%~50%。

39.因此对于低浓度丙烯酸水溶液进行分离提纯时,本实施方案相较于常规的单塔减压精馏,能够节约近70%的蒸汽,能有效的降低能耗,同时提高回收率。

40.本说明书所述的内容仅仅是对发明构思实现形式的列举,本发明的保护范围不应当被视为仅限于实施例所陈述的具体形式。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1