一种液体肥料生产系统的制作方法

1.本技术涉及肥料生产领域,具体而言,涉及一种液体肥料生产系统。

背景技术:

2.液体肥料包括呈溶液状态的肥料和含有固体微粒的悬浮液肥料,液体肥料在生产过程中,需要将各原料、助剂分别计量,然后投入反应器内螯合。

3.在相关技术中,现有的肥料生产方式是将原料和助剂同时放入反应器内进行螯合,同时通过搅拌方式加快融合,这种方式原料一次性投入量大,会导致融合过程变慢,同时由于原料量大,会使得原料沉入反应器底部,降低原料融合效率。

技术实现要素:

4.为了弥补以上不足,本技术提供了一种液体肥料生产系统,旨在改善原料投入量大,导致原料融合效率低的问题。

5.本技术实施例提供了一种液体肥料生产系统,包括罐体、搅拌机构和混料机构。

6.所述罐体的顶部固定安装有输料管,所述输料管的一端侧壁上转动贯穿有第一转动杆,所述第一转动杆上固定套设有螺旋叶片,所述螺旋叶片设置于所述输料管内,所述第一转动杆的一端固定安装有转盘,所述转盘的一端侧壁开设有凹槽,所述凹槽的内壁上开设有若干根限位槽,所述凹槽内转动设有连接块,所述连接块的外壁上设置有若干个限位机构,所述输料管与所述罐体顶部之间开设有同一个进料口,所述搅拌机构固定安装于所述罐体上,所述搅拌机构与所述连接块固定连接,所述混料机构与所述搅拌机构传动连接,所述混料机构与所述输料管的顶部连通设置。

7.在上述实现过程中,将原料加入混料机构内,助剂加入罐体内,混料机构将各原料混合后,输入输料管内,搅拌机构带动连接块转动,连接块通过限位机构带动转盘转动,实现第一转动杆转动,实现向罐体内输送原料,同时原料输送速率均匀,通过与搅拌机构配合,避免出现原料沉底,降低融合效率。

8.在一种具体的实施方案中,所述连接块的外壁上开设有若干个安装槽,若干个所述限位机构分别设置于若干个所述安装槽内。

9.在一种具体的实施方案中,所述限位机构包括插块和弹簧,所述插块滑动设于其中一个所述安装槽内,所述弹簧的两端分别与所述插块的侧壁和所述安装槽的底部固定连接。

10.在一种具体的实施方案中,若干块所述插块的一端分别插设于若干个所述限位槽内,若干块所述插块的一端均呈倒角设置。

11.在上述实现过程中,连接块逆时针旋转时,由于插块一端呈倒角设置,从而转轴不会旋转,连接块顺时针旋转时,插块插入限位槽内,实现带动转盘旋转。

12.在一种具体的实施方案中,所述搅拌机构包括第二转动杆和若干根搅拌杆,所述第二转动杆转动贯穿所述罐体的顶部,若干根所述搅拌杆均固定安装于所述第二转动杆的

侧壁上。

13.在一种具体的实施方案中,所述搅拌机构还包括驱动机构,所述驱动机构与所述第二转动杆和所述混料机构均传动连接,所述驱动机构与所述连接块固定连接。

14.在一种具体的实施方案中,所述驱动机构包括驱动电机、连接轴和固定板,所述驱动电机和所述固定板均固定安装于所述罐体的顶部,所述连接轴的一端转动贯穿所述固定板并与驱动电机固定连接,所述连接轴与所述第二转动杆和所述混料机构传动连接。

15.在上述实现过程中,驱动电机带动连接轴转动,连接轴带动连接块顺时针以及逆时针旋转,同时带动第二转动杆转动。

16.在一种具体的实施方案中,所述混料机构包括混料桶、第三转动杆和若干块混料板,所述混料桶固定安装于所述罐体的顶部,所述第三转动杆转动贯穿所述混料桶底部,若干块所述混料板均固定安装于第三转动杆的侧壁,所述第三转动杆与所述连接轴传动连接。

17.在一种具体的实施方案中,所述混料机构还包括连接管和插板,所述连接管的两端分别与所述混料桶的底部和所述输料管的顶部连通设置,所述插板滑动贯穿所述连接管的侧壁。

18.在上述实现过程中,连接轴同时带动第三转动杆转动,实现带动混料板转动。

19.在一种具体的实施方案中,所述第二转动杆和所述第三转动杆的一端分别固定安装有第一锥齿轮和第二锥齿轮,所述连接轴上固定套设有第三锥齿轮,第三锥齿轮与第一锥齿轮和第二锥齿轮啮合设置。

附图说明

20.为了更清楚地说明本技术实施方式的技术方案,下面将对实施方式中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本技术的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

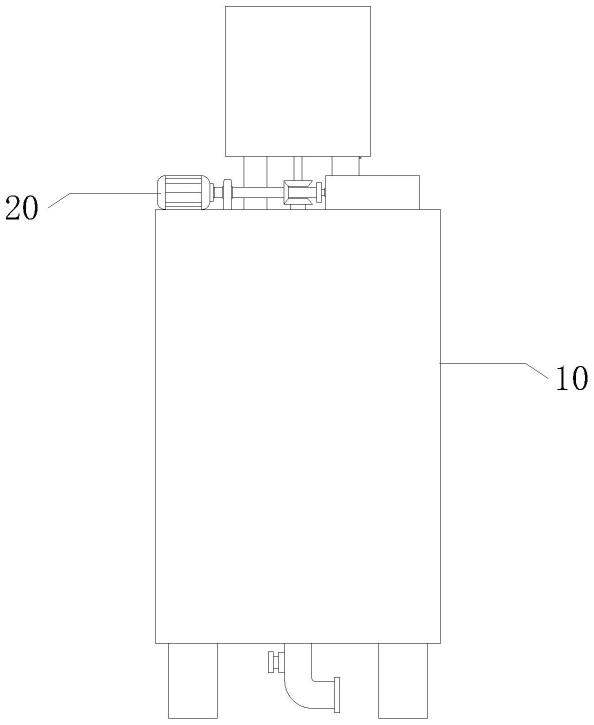

21.图1是本技术实施方式提供的一种液体肥料生产系统的正面结构示意图;

22.图2为本技术实施方式提供的一种液体肥料生产系统的正面剖视结构示意图;

23.图3为本技术实施方式提供的一种液体肥料生产系统中的限位机构侧面结构示意图;

24.图4为本技术实施方式提供的一种液体肥料生产系统中的搅拌机构和混料机构剖视结构示意图;

25.图5为图4中a处的局部放大图。

26.图中:10-罐体;110-输料管;120-第一转动杆;130-螺旋叶片;140-转盘;150-凹槽;160-限位槽;170-连接块;180-限位机构;1810-插块;1820-弹簧;190-进料口;20-搅拌机构;210-第二转动杆;220-搅拌杆;230-驱动机构;2310-驱动电机;2320-连接轴;2330-固定板;30-混料机构;310-混料桶;320-第三转动杆;330-混料板;340-连接管;350-插板;40-安装槽。

具体实施方式

27.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行描述。

28.为使本技术实施方式的目的、技术方案和优点更加清楚,下面将结合本技术实施方式中的附图,对本技术实施方式中的技术方案进行清楚、完整地描述,显然,所描述的实施方式是本技术一部分实施方式,而不是全部的实施方式。基于本技术中的实施方式,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施方式,都属于本技术保护的范围。

29.请参阅图1-5,本技术提供一种液体肥料生产系统,包括罐体10、搅拌机构20和混料机构30。

30.罐体10的顶部固定安装有输料管110,输料管110的一端侧壁上转动贯穿有第一转动杆120,第一转动杆120上固定套设有螺旋叶片130,螺旋叶片130设置于输料管110内,第一转动杆120的一端固定安装有转盘140,转盘140的一端侧壁开设有凹槽150,凹槽150的内壁上开设有若干根限位槽160。

31.凹槽150内转动设有连接块170,连接块170的外壁上设置有若干个限位机构180,输料管110与罐体10顶部之间开设有同一个进料口190,搅拌机构20固定安装于罐体10上,搅拌机构20与连接块170固定连接,混料机构30与搅拌机构20传动连接,混料机构30与输料管110的顶部连通设置。

32.在具体设置时,首先将腐殖酸钾、尿素以及磷酸一铵等固体原料投入混料桶310内,螯合用的助剂则直接投入罐体10内,在65度温度下进行螯合反应,期间需要添加水进行稀释,防止粘稠,具体操作过程如下。

33.罐体10的顶部开设有液体进料口(途中未示出),将原料加入混料机构30内,助剂加入罐体10内,混料机构30将各原料混合后,输入输料管110内,搅拌机构20带动连接块170转动,连接块170通过限位机构180带动转盘140转动,实现第一转动杆120转动,实现向罐体10内输送原料,同时原料输送速率均匀,通过与搅拌机构20配合,避免出现原料沉底,降低融合效率。

34.在螯合反应结束后,首先将液体肥料静置沉淀,然后通过罐体10底部排出,排除出过程中需要进行过滤,其过滤方式为现有技术,液体肥料存储在现有成品储罐内,再通过现有灌装线包装,在此过程中,通过现有的气味吸收器除异味。

35.请参阅图3,连接块170的外壁上开设有若干个安装槽40,若干个限位机构180分别设置于若干个安装槽40内,限位机构180包括插块1810和弹簧1820,插块1810滑动设于其中一个安装槽40内,弹簧1820的两端分别与插块1810的侧壁和安装槽40的底部固定连接,若干块插块1810的一端分别插设于若干个限位槽160内,若干块插块1810的一端均呈倒角设置。

36.在具体设置时,连接块170逆时针旋转时,由于插块1810一端呈倒角设置,从而使得连接块170在凹槽150旋转,当连接块170顺时针旋转时,由于弹簧1820的作用,使得插块1810插入限位槽160内,从而实现带动转盘140同步旋转。

37.请参阅图2和4,搅拌机构20包括第二转动杆210和若干根搅拌杆220,第二转动杆210转动贯穿罐体10的顶部,若干根搅拌杆220均固定安装于第二转动杆210的侧壁上,搅拌机构20还包括驱动机构230,驱动机构230与第二转动杆210和混料机构30均传动连接,驱动

机构230与连接块170固定连接。

38.驱动机构230包括驱动电机2310、连接轴2320和固定板2330,驱动电机2310和固定板2330均固定安装于罐体10的顶部,连接轴2320的一端转动贯穿固定板2330并与驱动电机2310固定连接,连接轴2320与第二转动杆210和混料机构30传动连接。

39.在具体设置时,连接轴2320转动贯穿固定板2330,实现对连接轴2320的支撑限位目的,驱动电机2310带动连接轴2320转动,连接轴2320带动连接块170转动,同时连接轴2320带动第二转动杆210和混料机构30运转。

40.请参阅图4和5,混料机构30包括混料桶310、第三转动杆320和若干块混料板330,混料桶310固定安装于罐体10的顶部,第三转动杆320转动贯穿混料桶310底部,若干块混料板330均固定安装于第三转动杆320的侧壁,第三转动杆320与连接轴2320传动连接,混料机构30还包括连接管340和插板350。

41.连接管340的两端分别与混料桶310的底部和输料管110的顶部连通设置,插板350滑动贯穿连接管340的侧壁,第二转动杆210和第三转动杆320的一端分别固定安装有第一锥齿轮和第二锥齿轮,连接轴2320上固定套设有第三锥齿轮,第三锥齿轮与第一锥齿轮和第二锥齿轮啮合设置。

42.在具体设置时,混料桶310底部固定安装有支撑块,支撑块固定安装于罐体10的顶部,连接轴2320通过第三锥齿轮和第二锥齿轮,实现带动第三转动杆320转动,实现通过若干块混料板330,混合原料的目的。

43.该液体肥料生产系统的工作原理:将各原料投入混料桶310内,助剂投入罐体10内,通过启动驱动电机2310,驱动电机2310驱动轴带动连接轴2320转动,连接轴2320则带动连接块170逆时针旋转,使连接块170在凹槽150内旋转,同时连接轴2320通过第一锥齿轮、第二锥齿轮以及第三锥齿轮,实现带动第二转动杆210以及第三转动杆320转动,从而实现带动搅拌杆220以及混料板330旋转,实现对混料桶310内的原料搅拌以及对罐体10内的助剂搅拌的目的。

44.进一步的,在混合完成后,拉动插板350,使插板350从连额吉管340内拔出,通过控制驱动电机2310驱动轴反向旋转,使连接轴2320反向旋转,从而实现连接块170顺时针旋转,由于弹簧1820的左右,使得插块1810插入对应的限位槽160内,从而实现带动转盘140旋转,转盘140通过第一转动杆120带动螺旋叶片130旋转,实现通过进料口190输送至罐体10内部,输送速度均匀,防止出现沉降的情况,同时搅拌杆220旋转,混料板330在混料桶310内旋转,将混料桶310底部的原料扫入连接管340内。

45.需要说明的是,驱动电机2310具体的型号规格需根据该装置的实际规格等进行选型确定,具体选型计算方法采用本领域现有技术,故不再详细赘述。

46.驱动电机2310的供电及其原理对本领域技术人员来说是清楚的,在此不予详细说明。

47.以上所述仅为本技术的实施例而已,并不用于限制本技术的保护范围,对于本领域的技术人员来说,本技术可以有各种更改和变化。凡在本技术的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本技术的保护范围之内。应注意到:相似的标号和字母在下面的附图中表示类似项,因此,一旦某一项在一个附图中被定义,则在随后的附图中不需要对其进行进一步定义和解释。

48.以上所述,仅为本技术的具体实施方式,但本技术的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本技术揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本技术的保护范围之内。因此,本技术的保护范围应所述以权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1