一种制氧系统的制作方法

1.本实用新型涉及压缩空气净化设备技术领域,具体涉及一种制氧系统。

背景技术:

2.在压缩空气净化领域,由于其特殊进气要求,往往需要进气和排放的换向功能。例如,图1所示的即为现有制氧机所采用的典型变压吸附制氧气路系统,该变压吸附制氧气路系统的工作过程及原理是,第一电磁阀1和第四电磁阀4相互配合形成第一气路回路,第二电磁阀2和第三电磁阀3相互配合形成第二气路回路,第一吸附塔100工作时,第二电磁阀2和第三电磁阀3关闭,第一电磁阀1和第四电磁阀4开启,气源通过第一电磁阀1进入第一吸附塔100中,第一吸附塔100中填充有吸附剂,经过净化后的气体大部分进入下游提供给用气设备,少部分(约16%~20%)通过节流阀7(通过节流阀7后的气体压力约等于大气压力)进入到第二吸附塔200中反吹(或解析、再生)上个周期被截留在吸附剂中的杂质气体,反吹气通过第二吸附塔200后,经第四电磁阀4将尾气排空;第二吸附塔200工作时,第一电磁阀1和第四电磁阀4关闭,第二电磁阀2和第三电磁阀3开启,气源通过第二电磁阀2进入第二吸附塔200中,第二吸附塔200中填充有吸附剂,经过净化后的气体大部分进入下游提供给用气设备,少部分(约16%~20%)通过节流阀7(通过节流阀7后的气体压力约等于大气压力)进入到第一吸附塔100中反吹(或解析、再生)上个周期被截留在吸附剂中的杂质气体,反吹气通过第一吸附塔100后,经第三电磁阀3将尾气排空。上述第一气路回路和第二气路回路交替工作,从而使气源交替通过第一吸附塔100和第二吸附塔200进行净化,同时在一个吸附塔工作时另一个吸附塔通入反吹气进行吸附剂再生。

3.为避免压力突变对下游用气设备的影响,以及减缓第一吸附塔100和第二吸附塔200内吸附剂因压力突变而产生粉化现象,进气在第一吸附塔100和第二吸附塔200切换前会增加一个均压阶段,同时为提高制氧回收效率,降低能耗,采用顶-底均压方式(气体从吸附塔顶部进入,使吸附塔内逐渐建立压力,完成均压):如在上述第二吸附塔200内的吸附剂充分再生后,提前关闭第四电磁阀4,使第二吸附塔200内压力由常压逐渐升高到工作压力后,再关闭第一电磁阀1,同时开启电第二磁阀2和第三电磁阀3。

4.现有常用的制氧系统如图2所示,包括依次连接的空压机101、冷干机102、干罐103和制氧机104,制氧机104的结构原理前述的变压吸附制氧气路系统,其制氧工艺流程时:空压机101产生的压缩气体通过冷干机102处理后(露点+3℃~+5℃。注:露点是评判含水量多少指标,露点越低,含水量越少),去除空气中水分,得到较为清洁干燥的压缩空气,进入制氧机104的气源越清洁,成品氧气浓度越容易保障,同时产气越稳定,制氧机104所使用的吸附剂使用周期越长。冷干机102由于制造工艺简单,成本低廉,被广泛应用于空气预处理工艺当中,目前国占据国内大部分空气处理市场。

5.随着对制氧机分子筛特性的了解,发现空气的洁净度对后续制氧纯度以及稳定性有着至关重要的作用,于是将原有空气处理单元冷干机102进一步换成了处理效果更好的吸干机105(露点可以达到-40℃一下),如图3所示。事实证明将吸干机105引入到制氧工艺

后,制氧机104出口氧气浓度更快达到要求的标准,且分子筛寿命大幅度提高。但是,由于吸干机103制造原理依然是变压吸附,吸干机105为了维持稳定工作需要消耗自身出气口16%-20%干燥的压缩空气作为再生气体(这种再生气来源于自身出气口的再生方式,称之为“自再生”方式),所以要满足原有的氧气产量,需要增大空压机101产气量,从结果来看,吸干机105自再生制氧工艺流程会增加单位氧气产量的能耗。

6.从制氧机104的尾气组成来看,制氧机104的尾气虽然为氮气和氧气的混合气体(富氮气体),但本身为露点较低的干燥气体,且总排放的气量比起吸干机105再生所要的气体量要多,也就说制氧机104排放的尾气无论干燥度还是气量都能满足吸干机105再生气的要求。基于此,如图4所示,有现有技术在制氧系统中增加一个缓冲罐106,将制氧机104的尾气排放口通过带有第一单向阀107的管路连接至缓冲罐106,再将吸干机105中第一吸附塔100和第二吸附塔200的出气端分别通过第二单向阀108连接至该缓冲罐106,同时将吸干机105中第一吸附塔100和第二吸附塔200的出气端连接的节流阀5替换为第一通断控制阀109,以及在制氧机104的尾气排放口连接一个带有第二通断控制阀110的管路。

7.通过对制氧系统做上述调整改动,使得在制氧机104的第二吸附塔200均压结束时,可先打开制氧机104的第二电磁阀2和第三电磁阀3,使第一吸附塔100中一部分富氮气体进入缓冲罐106,几秒钟之后再打开第二通断控制阀110,这样第一吸附塔100中其余的富氮气体通过制氧机104的第三电磁阀3和第二通断控制阀110排空,使第一吸附塔100迅速泄压,最短时间达到压力最低点,进入最佳再生工况,直到进入下一个均压状态后再关闭制氧机104的第三电磁阀3和第二通断控制阀110。

8.由于吸干机105中第一吸附塔100和第二吸附塔200分别通过第二单向阀108与缓冲罐106连接,缓冲罐106中富氮气体会推开其中压力较低的第二单向阀108,进入再生腔体,对吸附剂进行解析。而吸干机中第一通断控制阀109是作为均压阀来使用,只有处在均压状态时,第一通断控制阀109才开启,将来自于工作腔的气体输入再生腔,将再生腔压力从0增加到工作压力,达到均压的目的。

9.制氧机104的第三电磁阀3和第二通断控制阀110开启的间隔时间决定了进入缓冲罐106中的富氮气体的量,psa原理要求再生腔的压力越低越好,所以要求原工作腔切换为再生腔后,压力要迅速降低,又因为缓冲罐106是密闭容器,在第二通断控制阀110开启前原再生腔压力降低速度会随时间增加而减缓,所以缓冲罐106进气时间不能太长,进入缓冲罐106的富氮气量究竟多少合适,既能够保证吸干机105的反吹气量,又不至影响制氧机104本身的再生,这需要理论计算与实际测试才能确定。

10.由上述分析可以看出制氧机104均压后尾气排放其实分为了两步,即第一步是先将一部分尾气存放到缓冲罐106中,第二步是将其余尾气通过第二通断控制阀110排空。

11.与吸干机105自再生制氧工艺相比较,该工艺可以利用制氧机104的尾气对吸干机105进行再生,大大降低了吸干机耗气量,有效降低了氧气产量单位能耗。其中缓冲罐106的存在,将吸干机105及制氧机104“有机”地分割开来,可以使二者psa动作互不影响。

12.然而,来自制氧机104的富氮尾气只是参与了吸干机105的再生,并未参与吸干机105的均压,制氧机104进气切换后从待再生腔所排空的气体依然是来自于制氧机104出口的干燥气体,也就是说该工艺依然会消耗吸干机105出口的干燥气体。由此可以看出制氧机104的高压富氮气体并未得到充分利用,同时因为缓冲罐105的存在,会影响制氧机104再生

腔压力降低速率,进而会影响制氧机104再生效率,并且缓冲罐104及其管路结构复杂,不仅会增加设备成本,也会增加安装及维护成本。

技术实现要素:

13.本实用新型要解决的技术问题是克服现有技术存在的不足,提供一种能耗低、结构简单、成本低、易于实施和推广应用的制氧系统。

14.为解决上述技术问题,本实用新型采用以下技术方案:

15.一种制氧系统,包括依次连接的空压机、吸干机、干罐和制氧机,所述吸干机和制氧机均包括两个吸附塔,两个吸附塔的进气端通过进气控制组件与干罐相连,两个吸附塔的出气端连接有排气控制组件,所述吸干机中两个吸附塔的出气端分别通过单向流通组件与制氧机中进气控制组件的尾气排放口相连,所述单向流通组件使气体仅向两个吸附塔单向流通,所述吸干机中两个吸附塔的出气端之间连接有可控制通断的通气组件,所述制氧机中进气控制组件的尾气排放口连接有可控制通断的排气组件。

16.上述的制氧系统,优选的,所述单向流通组件包括第一管路,所述第一管路的一端连接制氧机的尾气排放口,所述吸干机中两个吸附塔的出气端分别通过一个第一单向阀与所述第一管路的另一端连接。

17.上述的制氧系统,优选的,所述通气组件包括第二管路,所述吸干机中两个吸附塔的出气端通过所述第二管路相连,所述第二管路上设有第一通断控制阀。

18.上述的制氧系统,优选的,所述排气组件包括与制氧机的尾气排放口连接的排气管路,所述排气管路上设有用于控制排气管路通断的第二通断控制阀。

19.上述的制氧系统,优选的,所述吸干机的排气控制组件包括第一出气管,所述吸干机中两个吸附塔的出气端分别通过使气体仅向第一出气管单向流通的第二单向阀与第一出气管相连;所述制氧机的排气控制组件包括第二出气管,所述制氧机中两个吸附塔的出气端分别通过使气体仅向第二出气管单向流通的第三单向阀与第二出气管相连,所述制氧机中两个吸附塔的出气端通过节流阀相连。

20.上述的制氧系统,优选的,所述进气控制组件包括尾气排放口和进气口,各吸附塔的进气端通过独立的第三通断控制阀与所述尾气排放口相连,各吸附塔的进气端通过独立的第四通断控制阀与所述进气口相连。

21.与现有技术相比,本实用新型的优点在于:

22.本实用新型的制氧系统中在生产过程中,制氧机中吸附塔再生时产生的高压富氮气体从尾气排放口排出后,可通过控制排气组件的连通和断开,使制氧机尾气排放口排出的高压富氮气体可选择的进入吸干机中各吸附塔的进气端,用于吸干机中吸附塔的均压和再生,在制氧机制氧量不变的情况下可减少空压机的供气量,从而降低单位氧气产量的能耗。并且,吸干机中两个吸附塔的出气端分别通过单向流通组件直接与制氧机的尾气排放口相连,可减少管路连接,流程更顺畅,并降低设备安装及维护成本,易于实施和推广应用。

附图说明

23.图1为变压吸附制氧气路系统的原理图。

24.图2为现有采用冷干机的制氧系统的原理图。

25.图3为现有采用吸干机的制氧系统的原理图。

26.图4为现有吸干机和缓冲罐的制氧系统的原理图。

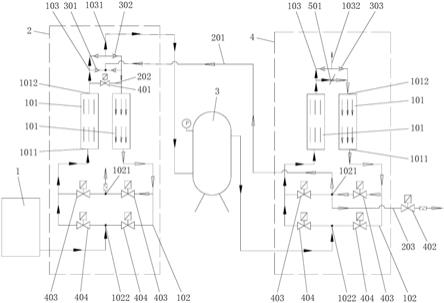

27.图5为本实用新型制氧系统的原理图。

28.图例说明:

29.1、空压机;2、吸干机;3、干罐;4、制氧机;101、吸附塔;1011、进气端;1012、出气端;102、进气控制组件;1021、尾气排放口;1022、进气口;103、排气控制组件;1031、第一出气管;1032、第二出气管;201、第一管路;202、第二管路;203、排气管路;301、第一单向阀;302、第二单向阀;303、第三单向阀;401、第一通断控制阀;402、第二通断控制阀;403、第三通断控制阀;404、第四通断控制阀;501、节流阀。

具体实施方式

30.以下结合附图和具体实施例对本实用新型作进一步详细说明。

31.实施例1:

32.如图5所示,本实施例的制氧系统,包括依次连接的空压机1、吸干机2、干罐3和制氧机4,吸干机2和制氧机4均包括两个吸附塔101,两个吸附塔101的进气端1011通过进气控制组件102与干罐3相连,两个吸附塔101的出气端1012连接有排气控制组件103,吸干机2中两个吸附塔101的出气端1012分别通过单向流通组件与制氧机4中进气控制组件102的尾气排放口1021相连,单向流通组件使气体仅向两个吸附塔101单向流通,吸干机2中两个吸附塔101的出气端1012之间连接有可控制通断的通气组件,制氧机4中进气控制组件102的尾气排放口1021连接有可控制通断的排气组件。

33.该制氧系统中在生产过程中,制氧机4中吸附塔101再生时产生的高压富氮气体从尾气排放口1021排出后,可通过控制排气组件的连通和断开,使制氧机4尾气排放口1021排出的高压富氮气体可选择的进入吸干机2中各吸附塔101的进气端1011,用于吸干机2中吸附塔101的均压和再生,在制氧机4制氧量不变的情况下可减少空压机1的供气量,从而降低单位氧气产量的能耗。并且,吸干机2中两个吸附塔101的出气端1012分别通过单向流通组件直接与制氧机4的尾气排放口1021相连,可减少管路连接,流程更顺畅,并降低设备安装及维护成本,易于实施和推广应用。

34.本实施例中,单向流通组件包括第一管路201,第一管路201的一端连接制氧机4的尾气排放口1021,吸干机2中两个吸附塔101的出气端1012分别通过一个第一单向阀301与第一管路201的另一端连接。其结构简单紧凑、成本低、易于装配。

35.本实施例中,通气组件包括第二管路202,吸干机2中两个吸附塔101的出气端1012通过第二管路202相连,第二管路202上设有第一通断控制阀401,第一通断控制阀401用于控制将一个吸附塔101的出气端1012输出的氧气通入另一个吸附塔101进行均压,其结构简单紧凑、成本低、易于装配。

36.本实施例中,排气组件包括与制氧机4的尾气排放口1021连接的排气管路203,排气管路203上设有用于控制排气管路203通断的第二通断控制阀402。其结构简单紧凑、成本低、易于装配。

37.本实施例中,吸干机2的排气控制组件103包括第一出气管1031,吸干机2中两个吸附塔101的出气端1012分别通过使气体仅向第一出气管1031单向流通的第二单向阀302与

第一出气管1031相连;制氧机4的排气控制组件103包括第二出气管1032,制氧机4中两个吸附塔101的出气端1012分别通过使气体仅向第二出气管1032单向流通的第三单向阀303与第二出气管1032相连,制氧机4中两个吸附塔101的出气端1012通过节流阀501相连。

38.本实施例中,进气控制组件102包括尾气排放口1021和进气口1022,各吸附塔101的进气端1011通过独立的第三通断控制阀403与尾气排放口1021相连,各吸附塔101的进气端1011通过独立的第四通断控制阀404与进气口1022相连。

39.上述进气控制组件102和排气控制组件103能够满足吸干机2和制氧机4的进出气要求。在其他实施例中,进气控制组件102和排气控制组件103也可采用现有其他形式,只要能够满足吸干机2和制氧机4的进出气要求即可。

40.实施例2:

41.采用采用实施例1的制氧系统的制氧方法,该制氧方法是,设定吸干机2各吸附塔101自开始吸附工作到切换至另一个吸附塔101进行吸附工作的时间为s1,制氧机4各吸附塔101自开始吸附工作到切换至另一个吸附塔101进行吸附工作的时间为s2,使s1为s2相等;将吸干机2工作过程中进行吸附工作的吸附塔101定义为塔a、另一个吸附塔101定义为塔b;将制氧机4工作过程中进行吸附工作的吸附塔101定义为塔c、另一个吸附塔101定义为塔d;

42.使吸干机2进行切换的时间晚于制氧机4最后一次进行切换的时间,且在制氧机4由塔c进行吸附工作切换成由塔d进行吸附工作时,先断开排气组件,使制氧机4排出的尾气通过单向流通组件进入塔b,对塔b进行充压,在预设时间后,连通通气组件和排气组件,使塔c中的气体通过排气组件排空,同时使塔a出气端1012输出的气体通过通气组件进入塔b对塔b再次充压,使塔b内压力达到预设工作压力,然后将吸干机2由塔a进行吸附工作切换成由塔b进行吸附工作;在塔a压力降为零时,断开排气组件,使制氧机4的尾气通过单向流通组件进入塔a,对塔a进行再生。

43.该制氧方法,充分利用了制氧机4的高压富氮尾气对吸干机2进行均压和再生,能够大大节约吸干机2出口干燥空气,进一步降低单位氧气产量的能耗。同时,在吸干机2均压过程中,先利用制氧机4的高压富氮尾气进行前期充压预设时间,然后利用吸干机2自身产生的干燥空气进行再次均压,并使制氧机4的高压富氮尾气排空一段时间,再利用制氧机4的高压富氮尾气对吸干机2进行再生,可避免影响制氧机104本身的再生。

44.本实施例中,预设时间小于s2/20。可避免塔c向塔b均压时间太长而占用塔c的再生时间,影响制氧效果,同时能够又能最大限度利用塔c中干燥的富氮气体。优选的,该预设时间范围为s2/30~s2/20,使上述效果最佳。

45.实施例3:

46.一种采用实施例1的制氧系统的制氧方法,该制氧方法是,设定吸干机2各吸附塔101自开始吸附工作到切换至另一个吸附塔101进行吸附工作的时间为s1,制氧机4各吸附塔101自开始吸附工作到切换至另一个吸附塔101进行吸附工作的时间为s2,使s1为s2的整数倍;将吸干机2工作过程中进行吸附工作的吸附塔101定义为塔a、另一个吸附塔101定义为塔b;将制氧机4工作过程中进行吸附工作的吸附塔101定义为塔c、另一个吸附塔101定义为塔d;

47.在s1的时间段内,使吸干机2进行切换的时间晚于制氧机4最后一次进行切换的时

间,且在制氧机4最后一次由塔c进行吸附工作切换成由塔d进行吸附工作时,先断开排气组件,使制氧机4排出的尾气通过单向流通组件进入塔b,对塔b进行充压,在预设时间后,连通通气组件和排气组件,使塔c中的气体通过排气组件排空,同时使塔a出气端1012输出的气体通过通气组件进入塔b对塔b再次充压,使塔b内压力达到预设工作压力,然后将吸干机2由塔a进行吸附工作切换成由塔b进行吸附工作;在塔a压力降为零时,断开排气组件,使制氧机4的尾气通过单向流通组件进入塔a,对塔a进行再生;

48.在制氧机4其他时候由塔c切换到塔d进行吸附工作时,先断开通气组件和排气组件,由塔c向塔d均压,当塔d压力达到预定工作压力时,先接通排气组件使塔c压力迅速将到零,之后再关闭排放组件,同时打开通气组件,使自制氧机4排出的尾气继续通过单向流通组件进入塔b,对塔b进行再生。这样,在制氧机4在s1的时间段内,除制氧机4最后一次进行切换的其他时候,吸干机3只利用来自制氧机4的常压反吹气;而当吸干机3需要切换工作腔时,可以充分利用来自制氧机4最后一次进行切换的高压反吹气均压,最大限度节约能量。

49.该制氧方法,充分利用了制氧机4的高压富氮尾气对吸干机2进行均压和再生,能够大大节约吸干机2出口干燥空气,进一步降低单位氧气产量的能耗。同时,在吸干机2均压过程中,先利用制氧机4的高压富氮尾气进行前期充压预设时间,然后利用吸干机2自身产生的干燥空气进行再次均压,并使制氧机4的高压富氮尾气排空一段时间,再利用制氧机4的高压富氮尾气对吸干机2进行再生,可避免影响制氧机104本身的再生。

50.本实施例中,预设时间小于s2/20。可避免塔c向塔b均压时间太长而占用塔c的再生时间,影响制氧效果,同时能够又能最大限度利用塔c中干燥的富氮气体。优选的,该预设时间范围为s2/30~s2/20,使上述效果最佳。

51.以上所述仅是本实用新型的优选实施方式,本实用新型的保护范围并不仅局限于上述实施例。对于本技术领域的技术人员来说,在不脱离本实用新型技术构思前提下所得到的改进和变换也应视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1