带压粒装置的制粒机的制作方法

1.本实用新型涉及制粒机设备技术领域,具体涉及带压粒装置的制粒机。

背景技术:

2.制粒机的工作原理是经过调质的粉碎物料由进料斗进入制粒机的压制仓内,在压模和压辊的强烈挤压作用下,物料逐渐被压实,挤入压模的模孔中并在模孔中成形,由于物料在模辊之间的挤压是连续的,因此成型后的料从模孔中不断呈柱状排出,然后由切刀切成所需长度的颗粒。现有技术中的制粒机没有压粒机构,使得被压制成型的料在模孔内容易发生堵料现象,堵塞时间过长容易导致电机堵转,需要手动清除堵料,费时费力,又影响了制粒机的工作效率。

技术实现要素:

3.鉴于现有技术中的上述缺陷或不足,期望提供带压粒装置的制粒机。

4.根据本技术实施例提供的技术方案,带压粒装置的制粒机,包括壳体,所述壳体内固设有隔板,所述隔板将所述壳体内部分隔成控制仓和压制仓,所述压制仓的内侧壁上开设有滑槽,所述压制仓的外顶部设置有进料斗,所述压制仓的侧壁上设置有出料槽,所述出料槽位于所述隔板的低端,第一电机,所述第一电机位于所述控制仓内,所述第一电机的输出端固接有第一转轴,所述第一转轴穿过所述隔板,压模,所述压模设置在所述压制仓内,所述压模的底部与所述第一转轴固接,所述压模上开设有模孔,切料刀,所述切料刀固设在所述压制仓内并位于所述压模下面,第二电机,所述第二电机固设在所述壳体外部的支撑座上,所述第二电机的输出端固接有第二转轴,所述第二转轴另一端穿过所述壳体并与所述壳体上固设的支撑座转动连接,压辊,所述压辊固定套设在所述第二转轴上,所述压辊与所述压模的顶部活动连接,气缸,所述气缸固定在所述壳体的外顶部,压粒机构,所述压粒机构包括第一支撑板和第二支撑板,所述第一支撑板和第二支撑板之间通过连接块固接,所述第一支撑板的底部固设有第一压粒轴,所述第二支撑板的底部固设有第二压粒轴,所述第一支撑板的弧形侧壁上固设有第一滑块,所述第二支撑板的弧形侧壁上固设有第二滑块,所述第一滑块和第二滑块分别滑动连接在所述滑槽内,所述连接块与所述气缸的活塞杆固接。

5.所述壳体为圆柱体结构,所述隔板倾斜设置。

6.所述压模的顶部与所述滑槽的底部齐平,所述模孔呈放射状结构分布。

7.所述压模和第一转轴同轴,所述压辊和第二转轴同轴,所述压辊有两个,对称设置。

8.所述气缸和壳体同轴。

9.所述压粒机构为对称结构,所述第一支撑板和第二支撑板为扇形结构。

10.所述第一压粒轴和第二压粒轴均设置有若干,对准所述模孔。

11.综上所述,本技术的有益效果:本实用新型可以使被压制成型的料在模孔内不会

发生堵料现象,同时避免了手动清除堵料,省时省力,又提高了制粒机的工作效率。

附图说明

12.通过阅读参照以下附图所作的对非限制性实施例所作的详细描述,本技术的其它特征、目的和优点将会变得更明显:

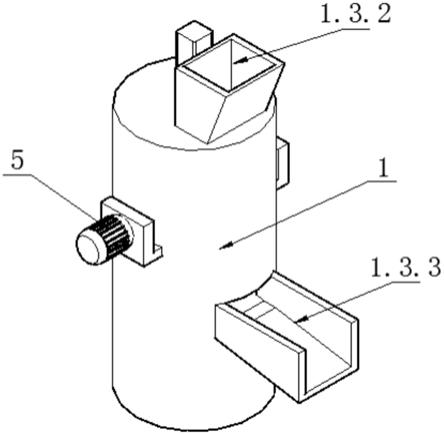

13.图1为本实用新型结构图;

14.图2为本实用新型半剖左视图;

15.图3为本实用新型半剖正视图;

16.图4为本实用新型半剖俯视图;

17.图5为本实用新型壳体半剖左视图;

18.图6为本实用新型压模结构图;

19.图7为本实用新型压粒机构结构图。

20.图中标号:壳体-1,隔板-1.1,控制仓-1.2,压制仓-1.3,滑槽-1.3.1,进料斗-1.3.2,出料槽-1.3.3,第一电机-2,第一转轴-2.1,压模-3,模孔-3.1,切料刀-4,第二电机-5,第二转轴-5.1,压辊-6,气缸-7,压粒机构-8,第一支撑板-8.1,第一压粒轴-8.1.1,第一滑块-8.1.2,第二支撑板-8.2,第二压粒轴-8.2.1,第二滑块-8.2.2,连接块-8.3;

具体实施方式

21.下面结合附图和实施例对本技术作进一步的详细说明。可以理解的是,此处所描述的具体实施例仅仅用于解释相关发明,而非对该发明的限定。另外还需要说明的是,为了便于描述,附图中仅示出了与发明相关的部分。

22.需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。下面将参考附图并结合实施例来详细说明本技术。

23.如图1-5所示,带压粒装置的制粒机,包括壳体1、第一电机2、压模3、切料刀4、第二电机5、压辊6、气缸7和压粒机构8,所述壳体1内固设有隔板1.1,所述隔板1.1将所述壳体1内部分隔成控制仓1.2和压制仓1.3,所述压制仓1.3的内侧壁上开设有滑槽1.3.1,所述第一电机2位于所述控制仓1.2内,所述第一电机2的输出端固接有第一转轴2.1,所述第一转轴2.1穿过所述隔板1.1,所述压模3设置在所述压制仓1.3内,所述压模3的底部与所述第一转轴2.1固接,所述切料刀4固设在所述压制仓1.3内并位于所述压模3下面,所述第二电机5固设在所述壳体1外部的支撑座上,所述第二电机5的输出端固接有第二转轴5.1,所述第二转轴5.1另一端穿过所述壳体1并与所述壳体1上固设的支撑座转动连接,所述压辊6固定套设在所述第二转轴5.1上,所述压辊6与所述压模3的顶部活动连接,所述气缸7固定在所述壳体1的外顶部,压粒机构8位于所述压制仓1.3内并与所述气缸7的活塞杆固接。所述壳体1为圆柱体结构,所述隔板1.1倾斜设置。所述压制仓1.3的外顶部设置有进料斗1.3.2,所述压制仓1.3的侧壁上设置有出料槽1.3.3,所述出料槽1.3.3位于所述隔板1.1的低端。所述压模3的顶部与所述滑槽1.3.1的底部齐平。所述压模3和第一转轴2.1同轴,所述压辊6和第二转轴5.1同轴,所述压辊6有两个,对称设置。所述气缸7和壳体1同轴。

24.如图6所示,所述压模3上开设有模孔3.1,所述模孔3.1呈放射状结构分布。

25.如图7所示,所述压粒机构8包括第一支撑板8.1和第二支撑板8.2,所述第一支撑板8.1和第二支撑板8.2之间通过连接块8.3固接,所述第一支撑板8.1的底部固设有第一压粒轴8.1.1,所述第二支撑板8.2的底部固设有第二压粒轴8.2.1,所述第一支撑板8.1的弧形侧壁上固设有第一滑块8.1.2,所述第二支撑板8.2的弧形侧壁上固设有第二滑块8.2.2。所述压粒机构8为对称结构,所述第一支撑板8.1和第二支撑板8.2为扇形结构,尺寸相同。所述第一压粒轴8.1.1和第二压粒轴8.2.1均设置有若干,对准所述模孔3.1。所述第一滑块8.1.2和第二滑块8.2.2分别滑动连接在所述滑槽1.3.1内,所述连接块8.3与所述气缸7的活塞杆固接。

26.通过在压制仓内设置压粒机构,当被压制成型的料进入模孔内时,气缸启动,并推动压粒机构向下运动,压粒机构沿着壳体内侧壁开设滑槽运动,使压粒机构底部的压粒轴进入模孔内,对被堵的料进行疏通。

27.以上描述仅为本技术的较佳实施例以及对所运用技术原理等方案的说明。同时,本技术中所涉及的发明范围,并不限于上述技术特征的特定组合而成的技术方案,同时也应涵盖在不脱离所述发明构思的情况下,由上述技术特征或其等同特征进行任意组合而形成的其它技术方案。例如上述特征与本技术中公开的(但不限于)具有类似功能的技术特征进行互相替换而形成的技术方案。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1