苯酐减压蒸馏用真空缓冲罐的制作方法

1.本实用新型涉及化工设备技术领域,具体涉及一种苯酐减压蒸馏用真空缓冲罐。

背景技术:

2.工业合成苯酐的方法为以邻二甲苯和空气作为原理,将器在氧化反应釜中进行催化氧化,从而生成苯酐粗品,粗苯酐随后进入精馏装置进行提纯即可制得苯酐成品,粗苯酐需要通过减压蒸馏进行提纯,减压蒸馏操作的原理为借助于真空泵降低系统内压力,从而降低苯酐的沸点,以便于粗苯酐沸腾形成苯酐蒸汽,从而分离提纯苯酐。目前,现有的苯酐减压蒸馏装置中,真空缓冲罐大部分呈竖直状态,在使用时,掺杂有少量液体的苯酐蒸汽在一定压力下直接进入真空缓冲罐的内部会直接冲击真空缓冲罐的罐壁,并迅速冲入真空缓冲罐内,长时间使用会导致真空缓冲罐的罐壁容易腐蚀并损坏,影响了缓冲罐的使用寿命,增加了真空缓冲罐的维护成本。

技术实现要素:

3.有鉴于此,本实用新型提供了一种苯酐减压蒸馏用真空缓冲罐以解决上述存在的问题。

4.本实用新型解决其技术问题所采用的技术方案是:

5.一种苯酐减压蒸馏用真空缓冲罐,包括缓冲罐组件,所述缓冲罐组件包括罐体以及密封盖设在所述罐体两端的第一端盖和第二端盖,所述罐体的内部设置有分隔板,所述分隔板的一端与所述第一端盖的内壁固定连接,所述分隔板将所述罐体的内腔分隔形成进气腔和出气腔,所述进气腔和所述出气腔的腔壁以及所述分隔板的侧壁上均安装有多个导流板,所述进气腔和所述出气腔腔壁上的所述导流板与所述分隔板两侧侧壁上的所述导流板交错设置,所述导流板的一端设置有弯曲段,导流板的直线段与弯曲段之间均匀开设有多个通孔。

6.进一步地,所述导流板均匀斜向设置在所述进气腔和所述出气腔的腔壁以及所述分隔板的侧壁上。

7.进一步地,所述分隔板和所述导流板的材质为不锈钢、铝合金、钛合金之中的至少一种。

8.进一步地,所述导流板的数量为八个,每个所述导流板上的所述通孔均为三个。

9.进一步地,所述第一端盖上开设有进气口和出气口,所述进气口和所述出气口分别与所述进气腔和所述出气腔相连通。

10.进一步地,所述第二端盖上开设有排料口,所述排料口与所述罐体的内腔相连通。

11.进一步地,所述苯酐减压蒸馏用真空缓冲罐还包括进气管和出气管,所述进气管和所述出气管分别与所述进气口和所述出气口的侧壁相连接,所述进气管通过所述进气口与所述进气腔相连通,所述出气管通过所述出气口与所述出气腔相连通。

12.进一步地,所述苯酐减压蒸馏用真空缓冲罐还包括排料管,所述排料管与所述排

料口的侧壁相连接,所述排料管通过所述排料口与所述罐体的内腔相连通。

13.进一步地,所述苯酐减压蒸馏用真空缓冲罐还包括换热组件,所述换热组件包括套设在所述罐体侧壁上的壳体,以及环绕设置在所述罐体侧壁上的螺旋弯管,所述螺旋弯管设置在所述壳体的内部。

14.进一步地,所述螺旋弯管与所述壳体之间填充有保温填料,所述保温填料为玻化微珠、膨胀珍珠岩、闭孔珍珠岩、岩棉、发泡混凝土中的至少一种。

15.本实用新型的有益效果是:

16.本实用新型提供的苯酐减压蒸馏用真空缓冲罐,缓冲罐组件包括罐体以及盖设在罐体两端的第一端盖和第二端盖,罐体的内部设置有分隔板,分隔板的一端与第一端盖的内壁固定连接,分隔板将罐体的内腔分隔形成进气腔和出气腔,进气腔和出气腔的腔壁以及分隔板的侧壁上均安装有多个用于改变流体路径的导流板,进气腔和出气腔腔壁上的导流板与分隔板两侧侧壁上的导流板交错设置,导流板的一端设置有弯曲段,导流板的直线段与弯曲段之间均匀开设有多个用于透过流体的通孔。掺杂有少量液体的气体进入缓冲罐组件的内部时,分隔板和导流板可以改变气体在缓冲罐组件内的通过路径,同时,掺杂的液体穿过通孔聚集在缓冲罐组件的底部,可以有效增强气液分离效果,减少出口气体中液体的含量,并防止气体直接冲击苯酐减压蒸馏用真空缓冲罐的罐壁,避免罐壁受到含有液体的气体冲击导致罐壁腐蚀并损坏,提高了苯酐减压蒸馏用真空缓冲罐的使用寿命,降低了苯酐减压蒸馏用真空缓冲罐的维护成本。

附图说明

17.下面结合附图和实施例对本实用新型作进一步说明。

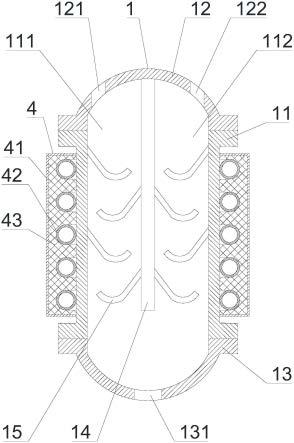

18.图1为本实用新型的苯酐减压蒸馏用真空缓冲罐的结构示意图;

19.图2为图1所示本实用新型的苯酐减压蒸馏用真空缓冲罐的剖视图;

20.图3为图1所示本实用新型的苯酐减压蒸馏用真空缓冲罐中导流板的立体结构示意图。

21.图中:100、苯酐减压蒸馏用真空缓冲罐,1、缓冲罐组件,11、罐体,111、进气腔,112、出气腔,12、第一端盖,121、进气口,122、出气口,13、第二端盖,131、排料口,14、分隔板,15、导流板,151、通孔,2、进气管,3、出气管,4、换热组件,41、壳体,42、螺旋弯管,43、保温填料,5、排料管。

具体实施方式

22.现在结合附图对本实用新型作详细的说明。此图为简化的示意图,仅以示意方式说明本实用新型的基本结构,因此其仅显示与本实用新型有关的构成。

23.如图1所示,本实用新型提供了一种苯酐减压蒸馏用真空缓冲罐100,与减压蒸馏装置相连接用于降低苯酐的沸点,本实用新型的苯酐减压蒸馏用真空缓冲罐100包括缓冲罐组件1,安装在缓冲罐组件1顶部两侧的进气管2和出气管3,安装在缓冲罐组件1侧壁上的换热组件4,以及安装在缓冲罐组件1底部的排料管5,缓冲罐组件1上连接有真空泵(图未示)。掺杂有液体的气体通过进气管2进入苯酐减压蒸馏用真空缓冲罐100的缓冲罐组件1内进行缓冲,缓冲后的气体通过缓冲罐组件1顶部的出气管3排出缓冲罐组件1外,掺杂在气体

中的液体在缓冲罐组件1的底部积累后通过排料管5排出缓冲罐组件1外。

24.如图1、图2和图3所示,缓冲罐组件1包括罐体11以及密封盖设在罐体11两端的第一端盖12和第二端盖13,罐体11的内部设置有用于分隔罐体11内腔的分隔板14,分隔板14的一端与第一端盖12的内壁固定连接,分隔板14将罐体11的内腔分隔形成进气腔112和出气腔113;进气腔112和出气腔113的腔壁以及分隔板14两侧的侧壁上均安装有多个用于改变流体路径的导流板15,多个导流板15均匀斜向设置在进气腔112和出气腔113的腔壁以及分隔板14的侧壁上,且进气腔112和出气腔113腔壁上的导流板15与分隔板14两侧侧壁上的导流板15交错设置,导流板15的一端设置有弯曲段,导流板15的直线段与弯曲段之间均匀开设有多个用于透过流体的通孔151,本实施例中,分隔板14和导流板15的材质为不锈钢、铝合金、钛合金之中的至少一种,导流板15的数量为八个,每个导流板15上均开设有三个通孔151;第一端盖12上开设有进气口121和出气口122,进气口121和出气口122分别与进气腔112和出气腔113相连通,第二端盖13上开设有排料口131,排料口131与罐体11的内腔相连通。

25.如图1和图2所示,进气管2和出气管3分别与进气口121和出气口122的侧壁相连接,进气管2通过进气口121与进气腔112相连通,出气管3通过出气口122与出气腔113相连通,排料管5与排料口131的侧壁相连接,排料管5通过排料口131与罐体11的内腔相连通,进气管2、出气管3和排料管5上均安装有控制阀(图未示)。

26.如图1和图2所示,换热组件4包括套设在罐体11侧壁上的壳体41,以及环绕设置在罐体11侧壁上的螺旋弯管42,螺旋弯管42设置在壳体41的内部,螺旋弯管42与壳体41之间填充有保温填料43,本实施例中,保温填料43为玻化微珠、膨胀珍珠岩、闭孔珍珠岩、岩棉、发泡混凝土中的至少一种,根据缓冲罐组件1内部的缓冲条件,换热组件4的内部输送有用于冷却气体的冷却液或用于保温气体的蒸汽。

27.使用时,首先对本实用新型的苯酐减压蒸馏用真空缓冲罐100进行检查,检查是否存在问题,如果存在问题,需要进行维修,如果没有问题,运行前先打开排料管5上的所述控制阀,对苯酐减压蒸馏用真空缓冲罐100的缓冲罐组件1进行排空,排空后关闭排料管5上的控制阀,向换热组件4的螺旋弯管42内输送冷却水或蒸汽,开启所述真空泵,打开进气管2和出气管3上的所述控制阀,将掺杂有液体的气体通过进气管2输送至缓冲罐组件1内,气体进入进气腔112内穿过导流板15后再通过出气腔113经出气管3排出缓冲罐组件1,缓冲完成后,关闭进气管2和出气管3上的所述控制阀,打开排料管5上的所述控制阀,缓冲罐组件1底部积累的液体通过排料管5排出缓冲罐组件1。

28.本实用新型提供的苯酐减压蒸馏用真空缓冲罐100,缓冲罐组件1包括罐体11,罐体11的内部设置有分隔板14,分隔板14将罐体11的内腔分隔形成进气腔112和出气腔113,进气腔112和出气腔113的腔壁以及分隔板14的侧壁上均安装有多个用于改变流体路径的导流板15,导流板15的一端设置有弯曲段,导流板15的直线段与弯曲段之间均匀开设有多个用于透过流体的通孔151。掺杂有少量液体的气体进入缓冲罐组件1的内部时,分隔板14和导流板15可以改变气体在缓冲罐组件1内的通过路径,同时,掺杂的液体穿过通孔151聚集在缓冲罐组件1的底部,可以有效增强气液分离效果,减少出口气体中液体的含量,并防止气体直接冲击苯酐减压蒸馏用真空缓冲罐100的罐壁,避免罐壁受到含有液体的气体冲击导致罐壁腐蚀并损坏,提高了苯酐减压蒸馏用真空缓冲罐100的使用寿命,降低了苯酐减

压蒸馏用真空缓冲罐100的维护成本。

29.以上述依据本实用新型的理想实施例为启示,通过上述的说明内容,相关的工作人员完全可以在不偏离本实用新型的范围内,进行多样的变更以及修改,本项实用新型的技术范围并不局限于说明书上的内容,必须要根据权利要求范围来确定其技术性范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1