一种传热速率可控的用于对溶液进行双向冷冻铸造的装置

1.本实用新型涉及溶液冷冻装置技术领域,特别涉及一种传热速率可控的用于对溶液进行双向冷冻铸造的装置。

背景技术:

2.气凝胶作为一种气体分散在固体三维网络形成的凝胶材料,具有低密度、高孔隙率、高比表面积、化学稳定、可压缩、耐热和导电等特点。当前,气凝胶材料在应变传感器、阻燃防火、污水处理、超级电容器、电磁屏蔽等领域有广泛的应用前景。然而,目前商用的二氧化硅气凝胶常采用溶胶凝胶法和超临界干燥两步法来制备。这种方法制备的气凝胶回弹性小、质脆,已经无法满足高端领域的应用需求。近年来,随着石墨烯气凝胶、纳米纤维素气凝胶、mxene气凝胶、聚酰亚胺气凝胶以及各类杂化气凝胶的出现,常温干燥法以及冷冻干燥法的不断改进和突破,气凝胶的三维网络具有更为丰富的多孔结构和更加优异的力学性能。

3.在气凝胶材料的各种制备方法中,冷冻干燥法是最具有应用前景的制备方法之一。冷冻干燥法是指通过直接冻结反应物的前体溶液形成湿凝胶,并通过干燥去除其中的水形成气凝胶的过程,其包括冷冻铸造和低温真空干燥两步。而控制气凝胶微结构和力学性能的关键在于冷冻铸造的过程。冷冻铸造可分为单向冷冻铸造、双向冷冻铸造和轴向冻结铸造。冷冻铸造指冷源从某一个方向对溶液进行冰冻,从而形成该方向的冰晶生长,以此挤压溶质形成凝胶骨架结构的过程。因而仅需控制溶液的冷冻方式即可得到具有不同多孔结构的材料。双向冷冻铸造是指冷源从两个垂直的不同方向对溶液进行冷冻铸造。其关键在于设置两个不同方向的温度差。例如以冷源为原点,分别在x轴方向和y轴的末端方向设置热源,形成两个不同的传热方向。两个传热方向组合形成传热面,最终实现溶液的层层冷冻铸造。

4.目前,未见关于传热速率可控的用于对溶液进行双向冷冻铸造的装置。

技术实现要素:

5.本实用新型旨在至少在一定程度上解决现有技术中的上述技术问题之一。为此,本实用新型实施例提供一种传热速率可控的用于对溶液进行双向冷冻铸造的装置,能控制传热速率,实现双向冷冻铸造。

6.根据本实用新型实施例的传热速率可控的用于对溶液进行双向冷冻铸造的装置,包括冷冻组件,所述冷冻组件包括导热板以及用于装填冷冻溶液的冷冻槽,所述冷冻槽设置在所述导热板上;用于储存冷源的密封罐,所述导热板的一脚置入到所述密封罐中,以进行冷冻铸造;以及水槽罐,所述导热板的另一脚置入到所述水槽罐中,以进行冷冻铸造,从而实现双向冷冻铸造,所述水槽罐设置有发热单元,所述发热单元包括发热管以及与所述发热管电连接的控温系统,所述控温系统用于控制所述发热管的发热功率,以调节所述水槽罐的水温,从而调节所述导热板的两脚温差。

7.在可选或优选的实施例中,所述发热单元还包括设置在所述水槽罐内的温度传感器,所述温度传感器与所述控温系统电连接,以将测量的温度信号反馈给所述控温系统。

8.在可选或优选的实施例中,所述控温系统为plc控温系统,所述控温系统、所述温度传感器以及所述发热管三者串联。

9.在可选或优选的实施例中,所述导热板为桥型导热板,所述导热板为铜板构件或镀银铜板构件,所述导热板包括导热金属板以及位于导热金属板两端的两个插脚,所述导热金属板的厚度不少于5mm。

10.在可选或优选的实施例中,所述密封罐和所述水槽罐均设置有供所述插脚置入的插口,所述密封罐的插口设置有第一密封圈,以防止冷源从插口的缝隙泄漏。

11.在可选或优选的实施例中,所述密封罐采用夹层结构,所述密封罐包括外壳和内胆,所述外壳和所述内胆之间设置有保温层。

12.在可选或优选的实施例中,所述保温层的厚度不小于5mm,所述保温层的材质为二氧化硅气凝胶或碳气凝胶。

13.在可选或优选的实施例中,所述密封罐包括顶部敞口的罐体以及密封盖,所述罐体和所述密封盖均采用夹层结构,所述罐体和所述密封盖之间设置有第二密封圈。

14.在可选或优选的实施例中,所述导热板的高度略小于所述内胆的深度,所述导热板的高度略小于所述水槽罐的深度。

15.在可选或优选的实施例中,所述冷冻槽为硅橡胶构件,其壁厚不小于5mm,所述导热板设置有供所述冷冻槽安装的卡口,所述卡口的深度不大于1mm,所述卡口的宽度等于所述冷冻槽底部的开口宽度。

16.基于上述技术方案,本实用新型实施例至少具有以下有益效果:上述技术方案,通过设计一个可调节温度的水槽罐作为热源,并以密封罐中的冷却介质作为冷源,通过导热板将热源和冷源连接,在水平方向上实现热量交换。通过发热管和控温系统来控制水槽罐的温度,调节所述导热板的两脚温差,即水槽罐的水温和密封罐中的冷源两者的温差,从而控制传热速率,实现双向冷冻铸造。本实用新型可以实现对纳米材料分散液、高分子溶液等多组分溶液的双向冷冻,传热速率可控,操作方便。

附图说明

17.下面结合附图和实施例对本实用新型进一步地说明;

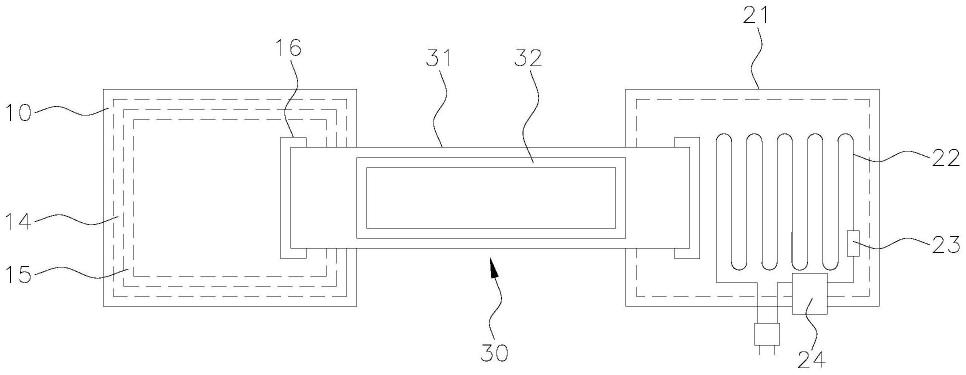

18.图1是本实用新型实施例的俯视图;

19.图2是本实用新型实施例的剖视图。

具体实施方式

20.本部分将详细描述本实用新型的具体实施例,本实用新型之较佳实施例在附图中示出,附图的作用在于用图形补充说明书文字部分的描述,使人能够直观地、形象地理解本实用新型的每个技术特征和整体技术方案,但其不能理解为对本实用新型保护范围的限制。

21.在本实用新型的描述中,需要理解的是,涉及到方位描述,例如上、下、前、后、左、右等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用

新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

22.在本实用新型的描述中,若干的含义是一个或者多个,多个的含义是两个以上,大于、小于、超过等理解为不包括本数,以上、以下、以内等理解为包括本数。如果有描述到第一、第二只是用于区分技术特征为目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量或者隐含指明所指示的技术特征的先后关系。

23.本实用新型的描述中,除非另有明确的限定,设置、安装、连接等词语应做广义理解,所属技术领域技术人员可以结合技术方案的具体内容合理确定上述词语在本实用新型中的具体含义。

24.参照图1至图2,一种传热速率可控的用于对溶液进行双向冷冻铸造的装置,包括密封罐10、水槽罐21以及冷冻组件30。其中,密封罐10用于储存冷源,冷源可选用液氮或干冰。水槽罐21用于放置水。

25.优选的,冷冻槽32为硅橡胶构件,其壁厚不小于5mm,冷冻槽32为一个上下开口的矩形硅橡胶框,导热板31设置有供冷冻槽32安装的卡口,卡口的深度不大于1mm,卡口的宽度等于冷冻槽32底部的开口宽度。本实施例中,冷冻槽32由耐低温的硅橡胶制成,其厚度为5mm。导热板31上的卡口深1mm、宽5mm,可将冷冻槽32定位。

26.冷冻组件30包括导热板31以及用于装填冷冻溶液的冷冻槽32,冷冻槽32设置在导热板31上。导热板31的一脚置入到密封罐10中,以进行冷冻铸造,水槽罐21,导热板31的另一脚置入到水槽罐21中,以进行冷冻铸造;密封罐10的冷源和水槽罐21的水温,形成温度梯度,从而实现双向冷冻铸造。

27.本实施例中,水槽罐21设置有发热单元,发热单元包括发热管22以及与发热管22电连接的控温系统24,控温系统24用于控制发热管22的发热功率,以调节水槽罐21的水温,从而调节导热板31的两脚温差。

28.可以理解的是,本实施例通过设计一个可调节温度的水槽罐21作为热源,并以密封罐10中的冷却介质作为冷源,通过导热板31将热源和冷源连接,在水平方向上实现热量交换。通过发热管22和控温系统24来控制水槽罐21的温度,调节所述导热板31的两脚温差,即水槽罐21的水温和密封罐10中的冷源两者的温差,从而控制传热速率,实现双向冷冻铸造。

29.具体的,发热单元还包括设置在水槽罐21内的温度传感器23,温度传感器23具体为接触式温度传感器,温度传感器23与控温系统24电连接,以将测量的温度信号反馈给控温系统24。进一步的,控温系统24为plc控温系统,控温系统24、温度传感器23以及发热管22三者串联。

30.控温系统24带有温度设置功能、温度显示功能以及控制发热管的开断路功能。

31.其中,导热板31为桥型导热板,导热板31为铜板构件或镀银铜板构件,导热板31包括导热金属板以及位于导热金属板两端的两个插脚,导热金属板的厚度不少于5mm。本实用新型的一个实施例中,密封罐10和水槽罐21均设置有供插脚置入的插口,密封罐10的插口设置有第一密封圈16,以防止冷源从插口的缝隙泄漏。可以理解的是,导热板31可拆卸,使得整体装置方便携带。

32.另外,密封罐10采用夹层结构,密封罐10包括外壳和内胆15,导热板31的两脚分别

插入到内胆15和水槽罐21的底部,保持在液面下方。导热板31的高度略小于内胆15的深度,导热板31的高度略小于水槽罐21的深度。

33.外壳和内胆15之间设置有保温层14,保温层14的厚度不小于5mm,保温层14的材质为二氧化硅气凝胶或碳气凝胶。本实施例中,保温层的厚度为5mm,由隔热的二氧化硅气凝胶材料制成,外壳和内胆15由不锈钢制成,厚度为3mm。对装有冷源的密封罐进行了隔热保温,这种夹层结构可以有效保证罐内冷源缓慢挥发,因而在冷冻铸造过程中,冷源的消耗更少,实现溶液冷冻铸造的成本显著降低。

34.参照图2,密封罐10包括顶部敞口的罐体11以及密封盖12,罐体11和密封盖12均采用夹层结构,罐体11和密封盖12之间设置有第二密封圈13。

35.本实施例是这样实施的:向冷冻槽32缓缓倒入待冷冻的溶液;在水槽罐21中加入自来水,接通发热管22,设定控温系统24的加热温度为80℃;经过一段时间的加热后,温度传感器23测量水温稳定为80℃;打开密封盖12,向罐体11中倒满液氮后,立即合上密封盖12;将导热板31的两脚分别卡入密封罐10和水槽罐31的插口后,完成装置的连接。导热板在水平方向进行传热,其两脚的温差为276℃,其板上的温度在-196℃~80℃之间均匀分布,并形成温度梯度对冷冻槽32中的溶液进行双向冷冻铸造。

36.当冷冻槽32内的溶液被完全冷冻之后,使用橡胶锤轻敲冷冻槽32,使其与导热板31分离,同时,将冷冻槽32与冷冻样品剥离。将冷冻槽32内部擦拭干净,并取下导热板31。观察控温系统24的温度,待其所示温度稳定后,即可开始下一个样品的冷冻铸造。

37.上面结合附图对本实用新型实施例作了详细说明,但是本实用新型不限于上述实施例,在所述技术领域普通技术人员所具备的知识范围内,还可以在不脱离本实用新型宗旨的前提下作出各种变化。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1