一种单晶硅生产用除尘器的制作方法

1.本实用新型涉及除尘装置技术领域,特别是一种单晶硅生产用除尘器。

背景技术:

2.单晶硅在生产过程中会产生大量有害粉尘,如果不去除,会对人员和环境造成一定的危害,同时也影响单晶硅的生产效率,这就需要配置相应的除尘设备,由于除尘器安装在单晶炉真空管道中,也就对设备的振动提出了要求,不能影响真空管道的压力。而且单晶硅生产中产生粉尘粒度小、粘度大、具有可燃性的特点,目前市场常见的除尘器均不能较好的达到使用要求。

技术实现要素:

3.为解决上述问题,本实用新型一种单晶硅生产用除尘器,其可在单晶硅生产过程中对单晶硅粉尘进行有效过滤,同时不会影响真空管道的压力。

4.为实现上述目的,本实用新型采用的技术方案是:

5.一种单晶硅生产用除尘器,包括壳体、集灰室和过滤组件,其中壳体为底部敞开的筒状结构,所述集灰室为顶部敞开的杯状结构,壳体的下部敞开处和集灰室顶部敞开处均安装有法兰盘,所述壳体和集灰室通过法兰盘相互对接,所述过滤组件包括下固定花板、支撑杆、滤袋、活动吊板、弹簧、上固定板和敲击电磁铁,所述支撑杆有若干个且等间距的安装在下固定花板边缘和上固定板边缘之间,下固定花板和上固定板通过支撑杆支撑形成框架式结构,所述下固定花板中部具有镂空区,所述弹簧有若干个,所述活动吊板位于上固定板下方,活动吊板通过弹簧吊装在上固定板的底面,所述敲击电磁铁安装在上固定板位置且敲击电磁铁的敲击端与活动吊板相对,所述滤袋底部具有开口,滤袋的顶部安装在活动吊板上,滤袋的底部开口与下固定花板中部镂空区对接;

6.所述壳体上设有出气口和接线口,所述接线口与敲击电磁铁电性连接,敲击电磁铁通过接线口与外部控制装置电性连接,所述下壳体设有清灰口和进气口,带有硅粉尘的空气由进气口进入经过滤袋过滤硅粉尘后清洁气体由出气口排出。

7.作为优选的,所述集灰室的上半段为筒状结构,集灰室的下半段为碗装结构,所述进气口设置在集灰室的上半段,且进气口的开设方向为集灰室的上半段的切线方向。

8.作为优选的,所述清灰口包括人工清灰口和自动清灰口。

9.作为优选的,所述人工清灰口和自动清灰口均设置在集灰室的下半段,且人工清灰口和自动清灰口的开设方向相互垂直。

10.作为优选的,所述弹簧有多个,多个所述弹簧且在活动吊板和上固定板之间分散布置,所述敲击电磁铁有若干个。

11.作为优选的,所述壳体上设有用于泄压管,泄压管上设置卸压阀,该卸压阀用于通过自动开启卸压以保证除尘器的平稳运行、以及自动泄压使除尘器内粉尘缓慢氧化并防止滤袋燃烧。

12.作为优选的,所述泄压阀为电磁阀和/或手动球阀。

13.作为优选的,所述壳体上设有压力表。

14.作为优选的,所述集灰室的底部设有方便吸尘器整体周转的若干个脚轮。

15.作为优选的,所述滤袋为ptfe材质过滤袋,滤袋开口端通过弹簧环圈固定在下固定花板上。

16.使用本实用新型的有益效果是:

17.本实用新型通过敲击电磁铁与弹簧配合,带动滤袋拉伸和压缩,从而产生振动,将滤袋内的粉尘抖落;合理的排布滤袋,有效地增加了过滤面积,从而提高过滤效率;分组式设计,更方便更换滤袋;依次有序地抖动滤袋,避免了同时运行影响真空管道内压力;电磁阀和压力表的合理利用,增加了设备运行的平稳性;可移动式底座,方便设备安装维护。

附图说明

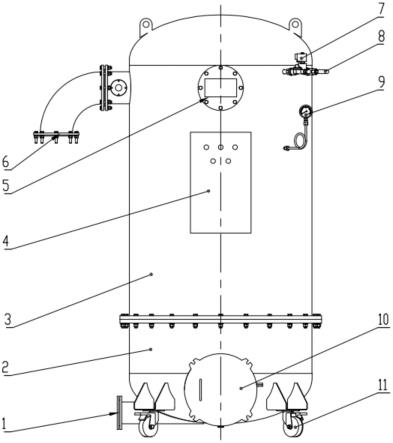

18.图1为本实用新型单晶硅生产用除尘器的的结构示意图。

19.图2为本实用新型单晶硅生产用除尘器中过滤组件的结构示意图。

20.图3为本实用新型单晶硅生产用除尘器中可移动底座的主视图。

21.图4为本实用新型单晶硅生产用除尘器中可移动底座的俯视图。

22.附图标记包括:

23.1-自动清灰口,2-集灰室,3-壳体,4-控制箱,5-接线口,6-出气口,7-电磁阀,8-手动球阀,9-压力表,10-人工清灰口,11-脚轮,12-进气口,13-下固定花板,14-支撑杆,15-滤袋,16-活动吊板,17-弹簧,18-上固定板,19-敲击电磁铁。

具体实施方式

24.为使本技术方案的目的、技术方案和优点更加清楚明了,下面结合具体实施方式,对本技术方案进一步详细说明。应该理解,这些描述只是示例性的,而不是要限制本技术方案的范围。

25.如图1-图2所示,本实施例提出一种单晶硅生产用除尘器,包括壳体3、集灰室2和过滤组件,其中壳体3为底部敞开的筒状结构,集灰室2为顶部敞开的杯状结构,壳体3的下部敞开处和集灰室2顶部敞开处均安装有法兰盘,壳体3和集灰室2通过法兰盘相互对接,过滤组件包括下固定花板13、支撑杆14、滤袋15、活动吊板16、弹簧17、上固定板18和敲击电磁铁19,支撑杆14有若干个且等间距的安装在下固定花板13边缘和上固定板18边缘之间,下固定花板13和上固定板18通过支撑杆14支撑形成框架式结构,下固定花板13中部具有镂空区,弹簧17有若干个,活动吊板16位于上固定板18下方,活动吊板16通过弹簧17吊装在上固定板18的底面,敲击电磁铁19安装在上固定板18位置且敲击电磁铁19的敲击端与活动吊板16相对,滤袋15底部具有开口,滤袋15的顶部安装在活动吊板16上,滤袋15的底部开口与下固定花板13中部镂空区对接;壳体3上设有出气口6和接线口5,接线口5与敲击电磁铁19电性连接,敲击电磁铁19通过接线口5与外部控制装置电性连接,下壳体3设有清灰口和进气口12,带有硅粉尘的空气由进气口12进入经过滤袋15过滤硅粉尘后清洁气体由出气口6排出。

26.如图3所示,集灰室2的上半段为筒状结构,集灰室2的下半段为碗装结构,进气口

12设置在集灰室2的上半段,且进气口12的开设方向为集灰室2的上半段的切线方向,此种排布方式有利于进气分布。集灰室2的下半段为碗装结构,有利于过滤灰尘通过自重的方式聚集。

27.作为优选的,清灰口包括人工清灰口10和自动清灰口1。人工清灰口10和自动清灰口1均设置在集灰室2的下半段,且人工清灰口10和自动清灰口1的开设方向相互垂直。

28.为了使振动均衡,本实施例中弹簧17有多个,多个弹簧17且在活动吊板16和上固定板18之间分散布置,敲击电磁铁19有若干个。

29.壳体3上设有用于泄压管,泄压管上设置卸压阀,该卸压阀用于通过自动开启卸压以保证除尘器的平稳运行、以及自动泄压使除尘器内粉尘缓慢氧化并防止滤袋15燃烧。

30.另外,泄压阀为电磁阀7和/或手动球阀8。壳体3上设有压力表9。集灰室2的底部设有方便吸尘器整体周转的若干个脚轮11。滤袋15为ptfe材质过滤袋15,滤袋15开口端通过弹簧17环圈固定在下固定花板13上。

31.以下详细说明本装置。

32.如图1所示,外壳组件包括有壳体3、出气口6、接线口5、压力表9、电磁阀7和手动球阀8,外壳组件安装在滤袋15组件外侧位于底座的上部,外壳和底座通过法兰连接固定,以形成密闭空间,保证管道压力及密封性;控制箱4安装在外罩上,方便操作。

33.结合图1和图4所示,进气口12开在集灰室2侧壁上,开口位置与侧壁相切,形成旋流,利于集尘,自动清灰口1和人工清灰口10设在底部,便于清灰,自动清灰口1与进气口12呈直角布置,在集灰室2的圆周均布有四个脚轮11,方便移动设备;所述进气口12与单晶炉的管道出口连接,含有粉尘的烟气由此进入除尘器,经过滤组件过滤后的气体由所述外罩组件的出气口6排出,粉尘则附着于所述过滤组件的滤袋15内,经过过滤组件的敲击电磁铁19敲打振动,袋内粉尘掉落到集灰室2内,经过一段时间的收集,再由清灰口清出。所述过滤组件通过下固定花板13安装在集灰室2的法兰上,所述外罩组件通过壳体3的法兰与集灰室2的法兰连接固定。

34.如图2所示,所述过滤组件由滤袋15、敲击电磁铁19、弹簧17、支撑杆14、上固定板18、下固定花板13与活动吊板16组成,上固定板18与下固定花板13通过支撑杆14连接形成框架,敲击电磁铁19固定在上固定板18上,滤袋15采用ptfe材质,透气性好,过滤更高效,粉尘易剥离且经久耐用,过滤更高效,粉尘易剥离且经久耐用,滤袋15开口端通过弹簧17环圈固定在下固定花板13上,另一端通过螺杆与活动吊板16连接固定,弹簧17通过吊环螺钉连接活动吊板16和上固定板18;敲击电磁铁19与弹簧17相配合,形成振动,以抖落滤袋15内粉尘。

35.如图1所示,所述外罩组件由壳体3、出气口6、接线口5、压力表9、电磁阀7和手动球阀8组成,安装在滤袋15组件外侧,可移动底座的上部,通过法兰连接固定,形成密闭空间,保证管道压力及密封性;出气口6与真空泵管路相连接,压力表9实时监测内部压力,配以电磁阀7可自动泄压,来保证设备的平稳运行;当除尘器停止工作后,电磁阀7也可自动泄压使除尘器内粉尘缓慢氧化,有效防止布袋燃烧;手动球阀8作为电磁阀7的备用阀,起到同样的作用。接线口5是内部敲击电磁铁19的通电口。所述控制箱4用于控制该除尘器的正常运转,敲击电磁铁19、电磁阀7、压力表9的相应控制均通过所述控制箱4实现。外形小巧,安装在除尘器外罩上,方便操作。

36.使用时,将上述实施例的除尘器安装于单晶炉真空管道中,当除尘器工作一段时间后,粉尘在滤袋15内有了一定量的堆积,敲击电磁铁19开始有序的分组工作,借助弹簧17的弹性使滤袋15产生振动,从而使滤袋15内粉尘掉落进集灰室2,达到除尘目的。

37.以上内容仅为本实用新型的较佳实施例,对于本领域的普通技术人员,依据本技术内容的思想,在具体实施方式及应用范围上可以作出许多变化,只要这些变化未脱离本实用新型的构思,均属于本专利的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1