一种注射器连续自动硅化装置的制作方法

1.本实用新型涉及注射器加工技术领域,具体的涉及一种注射器连续自动硅化装置。

背景技术:

2.医用注射器在加工过程中需要进行硅化处理,现有的硅化处理设备单次只能完成1~2个产品的硅化操作,加工效率低,同时需要作业人员手动取置产品,每次放置的位置会有偏差,导致硅油的喷涂量和均匀程度受影响。

技术实现要素:

3.为解决上述技术问题,本实用新型公开了一种注射器连续自动硅化装置,可自动上料和下料,不需人工操作,加工效率高,同时设置油量控制装置对喷油量实现精准控制,硅油喷射均匀,硅化效果好,同时避免人工安装不到位导致硅油喷涂不均匀。

4.具体的,本实用新型公开了一种注射器连续自动硅化装置,包括上料机械手和下料机械手,所述注射器连续自动硅化装置还包括:机架,传送装置,产品固定装置,储油装置,喷油装置;所述上料机械手设置在所述机架的前方,所述下料机械手设置在所述机架的后方,所述传送装置用来传送注射器安装在机架上,所述产品固定装置安装在所述传送装置上,所述喷油装置安装在所述机架上并与储油装置通过管道进行连接,所述出油装置包括油量控制装置。

5.本实用新型的有益之处在于,通过设置上、下机械手实现自动上下料,不需人工操作,同时设置油量控制装置对喷油量进行控制,保证喷油均匀,硅化效果好,避免人工安装不到位导致硅油喷涂不均,可连续不间断生产,提高加工效率。

6.进一步的,所述传送装置包括:传送带,传送辊,电机,所述传送辊设置在机架上,所述传送带设置在所述传送辊上,所述电机与所述传送辊相连。

7.采用本技术方案的有益之处在于,通过设置传送装置可将注射器进行传送,传送带与传送辊和电机配合实现连续生产。

8.进一步的,所述产品固定装置包括两排设置在传送装置的固定座,所述固定座上设置有产品固定夹具。

9.采用本技术方案的有益之处在于,所述固定座用于与传送带连接,实现产品运输,所述产品固定夹具用来固定产品,保证产品安放位置及角度,保证喷油效果。

10.进一步的,所述喷油装置上设置有红外传感器一和喷头。

11.采用本技术方案的有益之处在于,所述红外传感器一用来感应产品位置,感应到产品后由喷头进行喷油,实现对产品的硅化处理。

12.进一步的,所述机架前端设置有红外传感器二,后端设置有红外传感器三。

13.采用本技术方案的有益之处在于,所述红外传感器一用于感应前端产品固定装置,当固定装置上无产品时,机械手进行上料,所述红外传感器二用于感应后端产品固定装

置,当有加工后的产品时,机械手进行下料,实现取料下料的自动化。

14.进一步的,所述储油装置下方设置有排净口。

15.采用本技术方案的有益之处在于,储油装置在长期使用后,罐底会有积油,长时间使用后会沉淀为絮状物,堵塞输送管道或进入注射器内导致污染,所述储油罐下方排净口的设置可对储油罐进行彻底清洗后排净,确保喷油品质,保证硅化效果好。

16.进一步的,所述产品固定夹具包括连接部和夹持部,所述夹持部上设置有u形槽。

17.采用本技术方案的有益之处在于,所述夹持部为u形槽用于容纳产品,将产品进行固定,避免产品在运输中出现歪斜的情况。

18.进一步的,所述u形槽内侧面设置有凸起。

19.采用本技术方案的有益之处在于,所述凸起用于在u形槽将产品加持后对产品进行进一步的固定,避免产品掉落,确保产品与喷油装置间的位置与角度,保证硅化效果。

附图说明

20.为了更清楚地说明本实用新型实施例中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍。

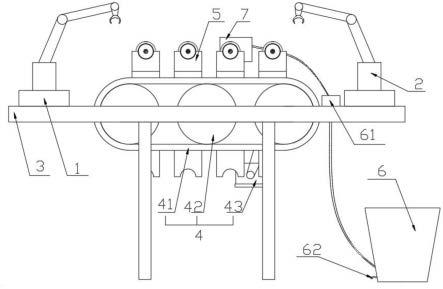

21.图1是本实用新型注射器连续自动硅化装置主视结构示意图

22.图2是本实用新型注射器连续自动硅化装置俯视结构示意图

23.图3是本实用新型注射器连续自动硅化装置产品固定装置结构示意图

24.其中附图中所涉及的标号如下:

25.上料机械手1;下料机械手2;机架3;红外传感器二31;红外传感器三32;传送装置4;传送带41;传送辊42;电机43;产品固定装置5;固定座51;产品固定夹具52;连接部53;夹持部54;凸起55;储油装置6;油量控制装置61;排净口62;喷油装置7;红外传感器一71;喷头72。

具体实施方式

26.下面结合附图对本实用新型作进一步详细的说明。

27.如图1到图3所示,本实用新型公开了一种注射器连续自动硅化装置,包括上料机械手1和下料机械手2,所述注射器连续自动硅化装置还包括:机架3,传送装置4,产品固定装置5,储油装置6,喷油装置7;所述上料机械手1设置在所述机架3的前方,所述下料机械手2设置在所述机架3的后方,所述传送装置4用来传送注射器安装在机架3上,所述产品固定装置5安装在所述传送装置4上,所述喷油装置7安装在所述机架3上并与储油装置6通过管道进行连接,所述储油装置6包括油量控制装置61。

28.本实用新型的有益之处在于,通过设置上下机械手实现自动上下料,不需人工操作,机架3构成本装置的主体对各部件进行固定,传送装置4对产品进行传送,储油装置6有储存硅油的作用,同时设置油量控制装置61对喷油量进行控制,保证喷油均匀,硅化效果好,避免人工安装不到位导致硅油喷涂不均,可连续不间断生产,提高加工效率。

29.在一些实施方案中,所述传送装置4可以采用一下结构方案,所述传送装置4包括:传送带41,传送辊42,电机43,所述传送辊42设置在机架3上,所述传送带41设置在所述传送辊42上,所述电机43安装在机架3侧面,所述电机43与所述传送辊42相连,所述电机43驱动

所述传送辊42转动,所述传送带41在传送辊42的带动下传送。

30.采用本技术方案的有益之处在于,通过设置传送装置4可将注射器进行传送,所述传送带41与传送辊42和电机43配合实现连续传送。

31.在一些实施方案中,所述产品固定装置5可以采用一下结构方案,所述产品固定装置5包括两排设置在传送装置4的固定座51,所述固定座51上设置有产品固定夹具52,所述固定座51与产品固定夹具52通过螺纹连接。

32.采用本技术方案的有益之处在于,所述双排设置的固定座51可以将产品的两端固定,所述固定座51用于与传送带41连接,实现产品运输,所述产品固定夹具52用来固定产品,保证产品安放位置及角度,保证喷油效果,在加工不同的产品时,只需更换产品固定夹具即可,适用范围广,节约加工成本。

33.在一些实施方案中,所述喷油装置7可以采用一下结构方案,所述喷油装置7上设置有红外传感器一71和喷头72所述喷头72与所述储油装置6进行连接,所述红外传感器一71与所述油量控制装置61进行连接。

34.采用本技术方案的有益之处在于,所述红外传感器一71用来感应产品位置,感应到产品后由油量控制装置61控制出油量,然后由喷头72进行喷油,实现对产品的硅化处理。

35.在一些实施方案中,所述机架3可以采用一下结构方案,所述机架3前端设置有红外传感器二31,后端设置有红外传感器三32。

36.采用本技术方案的有益之处在于,所述红外传感器一71用于感应前端产品固定装置5,当固定装置上无产品时,机械手进行上料,所述红外传感器二31用于感应后端产品固定装置5,当有加工后的产品时,机械手进行下料,实现取料下料的自动化。

37.在一些实施方案中,所述储油装置6可以采用一下结构方案,所述储油装置6可以为储油罐,上方设置有进油口,所述储油装置6下方设置有排净口62。

38.采用本技术方案的有益之处在于,储油装置6在长期使用后,罐底会有积油,长时间使用后会沉淀为絮状物,堵塞输送管道或进入注射器内导致污染,所述储油罐下方排净口62的设置可对储油罐进行彻底清洗后排净,确保喷油品质,保证硅化效果好。

39.在一些实施方案中,所述产品固定夹具52可以采用一下结构方案,所述产品固定夹具52包括连接部53和夹持部54,所述夹持部54上设置有u形槽。

40.采用本技术方案的有益之处在于,所述夹持部54为u形槽用于容纳产品,将产品进行固定,避免产品在运输中出现歪斜的情况。

41.在一些实施方案中,所述u形槽可以采用一下结构方案,所述u形槽内侧面设置有凸起55。

42.采用本技术方案的有益之处在于,所述凸起55用于在u形槽将产品加持后对产品进行进一步的固定,避免产品掉落,确保产品与喷油装置7间的位置与角度,保证硅化效果。

43.在一些实施方案中,所述油量控制装置61可以采用一下结构方案,所述油量控制装置61对喷头72的喷油量进行控制,所述油量控制装置61内设置有加热装置。

44.采用本技术方案的有益之处在于,所述油量控制装置控制61在加工不同规格的产品时控制喷头的喷油量,使喷油均匀,硅化效果好,所述加热装置可以在外界环境低时对硅油进行加热,确保喷油效果。

45.工作过程,首先开启设备,安装在机架3前端的红外传感器二31感应到产品固定装

置5上无产品时,上料机械手1进行上料,此时传动装置将产品传送到喷油装置7处,当红外传感器一71感应到有物料时,喷头72进行喷油,然后传送到机架3后端红外传感器三32感应到产品后,下料机械手2进行下料,同时设置油量控制装置61对喷油量进行控制,使硅化均匀,同时使用机械手上下料代替人工操作,避免人工放置产品出现偏差导致喷油不均匀,提高加工效率。

46.对于本领域的普通技术人员来说,在不脱离本实用新型创造构思的前提下,还可以做出若干变形和改进,这些都属于本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1