一种全自动装卸料搅拌球磨机的制作方法

1.本实用新型涉及球磨机卸料设备技术领域,特别涉及一种全自动装卸料搅拌球磨机。

背景技术:

2.球磨机是一种处理细颗粒级矿物的研磨设备,在粉末冶金、电子原料、矿物原料以及纳米材料领域都起着不可或缺的作用。目前广泛使用的搅拌球磨机基本都是手动进料,手动卸料,生产人力成本高,无法满足自动化流水线生产的场所的需求。

技术实现要素:

3.本实用新型的目的在于提供一种全自动装卸料搅拌球磨机,以解决上述背景技术中提出的问题。

4.为了达到上述目的,本实用新型采用了下述技术方案:

5.一种全自动装卸料搅拌球磨机,包括料仓、卸料阀、计量秤、定位检测装置、卸料斗、卸料车、卸料车移动装置和控制系统,所述料仓、卸料阀、计量秤、定位检测装置、卸料车、卸料车移动装置分别与控制系统电性连接;

6.所述卸料阀与料仓的出料端连通并通过控制系统控制卸料;所述定位检测装置安装于计量秤一侧用于定位检测卸料车的位置,所述卸料车移动装置与卸料车可拆卸连接并通过控制系统控制卸料车的移动;所述卸料斗与卸料阀对应匹配且卸料斗位于卸料车上;所述计量秤位于卸料阀下方用于检测卸料斗装载的重量并将检测的数据反馈到控制系统。

7.优选的,还包括与控制系统电性连接的自动上料装置,所述自动上料装置的出料端与料仓的进料口连通。

8.优选的,还包括与控制系统电性连接的料位检测装置,所述料位检测装置安装于料仓上用于检测料仓的料位。

9.优选的,所述料仓的进料端设置有进料窗门用于观察料仓的进料情况,料仓的出料端设置有出料窗口用于观察料仓的出料情况。

10.优选的,还包括电机和搅拌器,搅拌器的一端位于料仓内用于对料仓内的球磨物料进行搅拌,搅拌器的另一端与电机的驱动端连接,电机与控制系统连接并通过控制系统控制搅拌器旋转。

11.优选的,还包括与控制系统电性连接的人机交互界面,所述人机交互界面用于设定参数。

12.优选的,所述控制系统为可编程控制器。

13.与现有技术相比,本实用新型的有益效果在于:

14.所述料位检测装置装于球磨搅拌装置料仓上,用于检测料仓料位,控制自动上料;所述卸料阀连接料仓下方用于控制卸料;所述计量秤位于卸料装置下方,根据设定的重量控制卸料斗装载重量。所述定位检测装置安装于计量秤边缘,检测卸料车定位,卸料车定位

好后才能卸料。所述卸料斗位于卸料车上。所述卸料车移动装置用于将卸料车移出计量秤。所述控制系统采集料位检测信号、计量秤重量、卸料车定位信号,进行搅拌磨的自动控制。所述人机交互界面用于设定控制参数,监视控制搅拌球磨机运行状态。

15.本实用新型的球磨速度、搅拌料仓物料多少、卸料斗装载重量均可调可控,并能实现自动装卸,具有降低人力成本、控制更加精准,生产更高效,可无缝对接自动流水生产线的上下游,相对于其他非自控球磨机具有广阔的前景,更能适应未来发展的需求。

附图说明

16.利用附图对本实用新型作进一步说明,但附图中的实施例不构成对本实用新型的任何限制,对于本领域的普通技术人员,在不付出创造性劳动的前提下,还可以根据以下附图获得其它的附图。

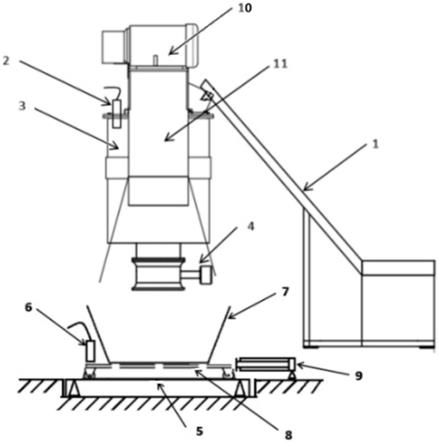

17.图1为本实用新型的整体结构示意图;

18.图2为本实用新型工作流程图。

19.图中各标号表示:

20.1、自动上料装置;2、料位检测装置;3、料仓;4、卸料阀;5、计量秤;6、定位检测装置;7、卸料斗;8、卸料车;9、卸料车移动装置;10、电机;11、搅拌器。

具体实施方式

21.为了使本领域的技术人员更好地理解本实用新型的技术方案,下面结合附图和具体实施例对本实用新型作进一步详细的描述,需要说明的是,在不冲突的情况下,本技术的实施例及实施例中的特征可以相互组合。

22.需要说明的是,本实施例中,所述定位检测装置6选用的是对卸料车8进行定位检测的定位检测器,自动上料装置1选用的是皮带式斜输机,料位检测装置2选用的是对料仓3内料位进行检测的料位检测传感器,该料位检测传感器设于料仓3内的上侧。

23.结合图1和图2所示,本实用新型实施例提供一种全自动装卸料搅拌球磨机,包括料仓3、卸料阀4、计量秤5、定位检测装置6、卸料斗7、卸料车8、卸料车移动装置9和控制系统,所述料仓3、卸料阀4、计量秤5、定位检测装置6、卸料车8、卸料车移动装置9分别与控制系统电性连接;

24.所述卸料阀4与料仓3的出料端连通并通过控制系统控制卸料;所述定位检测装置6安装于计量秤5一侧用于定位检测卸料车8的位置,所述卸料车移动装置9与卸料车8可拆卸连接并通过控制系统用于控制卸料车8的移动;所述卸料斗7与卸料阀4对应匹配且卸料斗7位于卸料车8上;所述计量秤5位于卸料阀4下方;所述计量秤5用于检测卸料斗7装载的重量并将检测的数据反馈到控制系统。

25.其工作过程为:

26.通过安装于计量秤5边缘的定位检测装置6检测卸料车8是否到位,没有卸料车8时,等待上游设备将卸料车8推入,并通过卸料车移动装置9进行定位,定位检测装置6检测到卸料车8后,通过控制系统打开卸料阀4,料仓3内的料通过落入卸料车8上的卸料斗7内。控制系统实时采集计量秤5的重量信息,根据采集的重量信息调整卸料阀4开度,确保计量精度。重量到达预先设置的数值后,关闭卸料阀4。卸料车移动装置9将装好料的卸料车8移

出计量秤5。循环执行自动卸料过程直到卸料斗7内无料,即完成装卸料,实现了球磨机的全自动装卸料,提高了工作效率,降低了操作人员的劳动强度。

27.进一步的,还包括与控制系统电性连接的自动上料装置1,所述自动上料装置1的出料端与料仓3的进料口连通,用于将需要球磨的物料输送到料仓3内。

28.进一步的,还包括与控制系统电性连接的料位检测装置2,所述料位检测装置2安装于料仓3上用于检测料仓3的料位。

29.进一步的,所述料仓3的进料端设置有进料窗门用于观察料仓3的进料情况,料仓3的出料端设置有出料窗口用于观察料仓3的出料情况。

30.通过控制系统启动自动上料装置1后,自动上料装置1开始上料,仓料位检测装置2实时检测料仓3的料位,控制系统实时采集料位检测装置2的检测信号,料位到达预先设定的上限料位后,通过控制系统控制自动上料装置1停止上料,并关闭料仓3的进料窗门,完成上料。

31.进一步的,还包括电机10和搅拌器11,搅拌器11的一端位于料仓3内用于对料仓3内的球磨物料进行搅拌,搅拌器11的另一端与电机10的驱动端连接,电机10与控制系统连接并通过控制系统控制搅拌器11旋转。

32.上料装置1将需要研磨的物料输送到料仓3内后,启动电机10,电机10通过控制系统控制料仓3内的搅拌器11旋转,从而实现物料的搅拌球磨。

33.进一步的,还包括与控制系统电性连接的人机交互界面,所述人机交互界面用于设定参数。参数包括但不限于:电机10的启停状态;料仓3的料位上下限;搅拌球磨速度;搅拌球磨时间;计量秤5检测的最大重量。

34.进一步的,所述控制系统优选为可编程控制器。

35.结合图1和图2所示,具体工作原理为:

36.1.在人机交互界面上设定参数:球磨料仓料位(上下限),搅拌球磨速度,时间,卸料斗装载重量等。

37.2.自动上料:根据在人机交互界面上设定的料仓料位参数,启动电机后,上料装置开始上料,控制系统实时采集料仓料位检测信号,料位到达设定的上限料位后,自动停止上料,关闭料仓3的进料窗门,进入下一步自动搅拌球磨。

38.3.自动搅拌球磨:自动上料完成,控制系统根据人机界面设定搅拌运行参数搅拌速度,搅拌时间等,通过电机10控制搅拌器11旋转,实现自动搅拌球磨。搅拌球磨完成后进行自动卸料阶段。

39.4.自动卸料:通过安装于计量秤5边缘的定位检测装置6检测卸料车8是否到位,没有卸料车8时,等待上游设备将卸料车推入,卸料车8推入定位后,根据人机界面设定的重量,打开卸料阀4,料仓3内的料通过出料窗口和卸料阀4进入卸料斗7。控制系统实时采集计量秤5的重量,根据采集重量调整卸料阀4开度,确保计量精度。重量到达预先设定的数值,关闭卸料阀4。卸料车移动装置9将装好料的卸料斗7及卸料车8移出计量秤5。循环执行自动卸料过程直到料位检测装置2检测无料完成卸料。

40.5.卸料完成后通过控制系统自动重新启动自动上料装置1开始新一轮自动搅拌球磨。

41.本实用新型实施例提供的一种全自动装卸料搅拌球磨机,球磨速度、搅拌料仓物

料多少、卸料斗装载重量均可调可控,具有降低人力成本、控制更加精准,生产更高效,可无缝对接自动流水生产线的上下游,相对于其他非自控球磨机具有广阔的前景,更能适应未来发展的需求。

42.最后说明的是,以上仅用于说明本实用新型的技术方案而非限制,若本领域其他人员对本实用新型技术方案进行修改或等同替换,而不脱离本实用新型技术方案的宗旨和范围,均应涵盖在本实用新型专利的权利要求范围之中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1