一种逆流式纤维液膜接触器的制作方法

1.本实用新型涉及两相反应的传质设备,尤其涉及一种逆流式纤维液膜接触器。

背景技术:

2.传统的液液、气液反应通常用填料或混合器形式完成,这类方式通过其中的填料或混合器来强力剪切来促使两相接触反应,但存在混合效果差、反应效率低,而且还存在乳化、雾沫等分离不彻底的问题,导致许多液液、气液反应不彻底等问题。

3.纤维液膜接触器,也称为纤维膜接触器、纤维膜反应器等,广泛应用于石油、化工、医药、农药、环保等行业的液液、气液两相的化学反应、物理萃取等传质过程。这类设备主要在筒体内装填大量的、直径极细的金属纤维丝,并利用其中极性相的表面张力作用,在金属纤维丝表面形成极薄的液膜,从而大幅增加了两相接触面积。而相内的溶质扩散距离显著缩短,两相传质效率较以液滴状的接触方式呈数量级提高;同时,在液膜传质过程中,两相以液膜形式接触,扰动程度低,有利于缩短两相分离时间,且两相夹带情况小,可减小两相分离时间。

4.目前的纤维液膜接触器基本采用顺流的形式,即两相介质同方向进入,通过各种类型的分布器进行分布,然后在金属纤维丝内,水相形成液膜,油相在水相液膜之间流动从而完成两相间的反应。

5.传统的纤维液膜反应器基本上为顺流方式,而目前诸多专利都在如何解决纤维膜堵塞、两相分配结构方面进行优化改进,如申请号:201020266679.6《纤维液膜反应设备》介绍一种纤维液膜反应设备,采用不同形式的水相分布器,可一定程度提高水相在纤维束顶端分布的均匀性,不过纤维丝下端容易出现偏流,尤其是在流速较大、接触器直径较大的情况下;又如申请号:200620108517.3《液膜传质反应器的进料结构》介绍一种液膜传质反应器的进料结构,在设备进料方式上进行了调整;再如申请号:200620105959.2《高效纤维液膜反应器》介绍了一种高效纤维液膜反应器,进料方式为其中一种物料进口直接连接纤维丝束,反应器采用不锈钢板上开一定尺寸的圆孔作为纤维丝束分布板等。

6.因此目前常规的纤维液膜接触器基本通过对进料结构的优化改进,来实现两相在纤维膜接触器中的接触和反应,但两相流动方向都是顺流形式,而这种形式在实际应用过程水相和油相的比例、两相介质状态等都不同程度的受到限制。

7.为了克服上述缺陷和不足,让纤维液膜接触器的使用领域更为宽广,尤其是可以满足那些水相和油相比例极大,气液甚至气气两相可以更好的适用纤维膜接触器,还需进一步对纤维液膜接触器的内部结构,进料方式进行优化和改进。

技术实现要素:

8.本实用新型所要解决的技术问题是,提供一种逆流式纤维液膜接触器,以解决现有技术适用性不佳的问题。

9.为解决上述技术问题,本实用新型提供的逆流式纤维液膜接触器包括纤维液膜

段、油相分离段及水相沉降段;

10.所述纤维液膜段包括管板、纤维内芯、丝网填料、支撑板和壳体;所述管板和支撑板分别与壳体的上端面和下端面固定连接;所述纤维内芯和管板下端面固定连接,丝网填料卡接在支撑板上;

11.所述油相分离段设有油相出口、水相入口及与水相入口连接的第一液体分布器;

12.所述水相沉降段设有水相出口、油相入口及和油相入口连接的第二液体分布器。

13.作为优选,所述管板上开设有多个第一通孔,第一通孔孔径范围为40-80mm;所述支撑板上开设有多个第二通孔,第二通孔孔径范围为1-30mm。

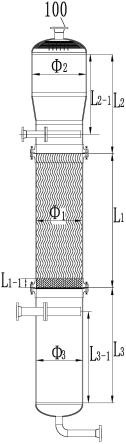

14.作为优选,所述油相分离段上部还设有除沫单元,除沫单元包括丝网固定座、多个除沫丝网和多个引流丝;所述丝网固定座和油相分离段外壳固定连接,多个除沫丝网从上至下依次水平卡接在丝网固定座内,每个相邻除沫丝网的间隔范围为1-2mm;最上方除沫丝网上固定连接有多个向下延伸至丝网固定座下方的引流丝。

15.作为优选,所述纤维内芯为亲水性金属纤维丝束。

16.作为优选,所述第一液体分布器和第二液体分布器均为排孔式分布器。

17.作为优选,将所述纤维液膜段长度定义为l1、油相分离段长度定义为l2、水相沉降段长度定义为l3、丝网填料高度定义为l

1-1

、第一液体分布器水平中心线到油相分离段上部焊缝处距离定义为l

2-1

、第二液体分布器水平中心线到水相沉降段下部焊缝处距离定义为l

3-1

;则l1取值范围为4-15m,且0.1≤l2:l1≤0.5,0.2≤l3:l1≤0.8,0≤l

1-1

:l1≤0.2,0.6≤l

2-1

:l2≤0.9,0.5≤l

3-1

:l3≤0.9。

18.作为优选,所述l1的取值范围为4-8m,且0.2≤l2:l1≤0.4,0.3≤l3:l1≤0.6,0.02≤l

1-1

:l1≤0.05,0.7≤l

2-1

:l2≤0.85,0.6≤l

3-1

:l3≤0.8。

19.作为优选,将所述纤维液膜段直径定义为φ1、油相分离段直径定义为φ2、水相沉降段直径定义为φ3,则0.3≤φ1:φ2≤1,且φ1=φ3。

20.作为优选,所述0.6≤φ1:φ2≤0.75,φ1=φ3。

21.采用以上结构后,本实用新型与现有技术相比,具有以下的优点:本实施例通过对纤维液膜段、油相分离段及水相沉降段的各项参数进行合理设计,较好的实现了水相和油相在纤维内芯内逆流接触的传质过程,可得到大比例的水油比,还适用于气液接触过程的反应,维护成本和投资成本低,可较好的取代现有的占地空间大、投资高的填料塔式设备。

附图说明

22.图1是本实用新型整体结构示意图;

23.图2是本实用新型纤维液膜段结构示意图;

24.图3是本实用新型油相分离段结构示意图;

25.图4是本实用新型水相沉降段结构示意图;

26.图5是本实用新型图3中a区域局部放大图。

具体实施方式

27.下面结合附图和具体实施方式对本实用新型作进一步详细地说明。

28.由图1~图5所示,本实用新型逆流式纤维液膜接触器包括纤维液膜段200、油相分

离段300及水相沉降段400;

29.所述纤维液膜段200包括管板21、纤维内芯22、丝网填料23、支撑板24和壳体25;所述管板21和支撑板24分别与壳体25的上端面和下端面固定连接;所述纤维内芯22和管板21下端面固定连接,丝网填料23卡接在支撑板24上;

30.所述油相分离段300设有油相出口31、水相入口33及与水相入口33连接的第一液体分布器32;

31.所述水相沉降段400设有水相出口42、油相入口41及和油相入口41连接的第二液体分布器43。

32.所述管板21上开设有多个第一通孔,第一通孔孔径范围为40-80mm;所述支撑板24上开设有多个第二通孔,第二通孔孔径范围为1-30mm。

33.所述油相分离段300上部还设有除沫单元34,除沫单元34包括丝网固定座341、多个除沫丝网342和多个引流丝343;所述丝网固定座341和油相分离段300外壳固定连接,多个除沫丝网342从上至下依次水平卡接在丝网固定座341内,每个相邻除沫丝网342的间隔范围为1-2mm;最上方除沫丝网342上固定连接有多个向下延伸至丝网固定座341下方的引流丝343;除沫单元34通过采用上述结构,进行除沫工作时,雾沫将与除沫丝网342上引流丝343接触,在引流丝343形成液滴并沿着引流丝343滴落,防止除沫单元34内附着的液滴较多降低其透气性,且采用多个除沫丝网342以一定间隔排布,加强除沫效果的同时增强透气性能;本实施例除沫丝网342数优选的采用6个。

34.所述纤维内芯22为亲水性金属纤维丝束。

35.所述第一液体分布器32和第二液体分布器43均为排孔式分布器。

36.将所述纤维液膜段200长度定义为l1、油相分离段300长度定义为l2、水相沉降段400长度定义为l3、丝网填料23高度定义为l

1-1

、第一液体分布器32水平中心线到油相分离段300上部焊缝处距离定义为l

2-1

、第二液体分布器43水平中心线到水相沉降段400下部焊缝处距离定义为l

3-1

;则l1取值范围为4-15m,且0.1≤l2:l1≤0.5,0.2≤l3:l1≤0.8,0≤l

1-1

:l1≤0.2,0.6≤l

2-1

:l2≤0.9,0.5≤l

3-1

:l3≤0.9。

37.所述l1的取值范围为4-8m,且0.2≤l2:l1≤0.4,0.3≤l3:l1≤0.6,0.02≤l

1-1

:l1≤0.05,0.7≤l

2-1

:l2≤0.85,0.6≤l

3-1

:l3≤0.8。

38.将所述纤维液膜段200直径定义为φ1、油相分离段300直径定义为φ2、水相沉降段400直径定义为φ3,则0.3≤φ1:φ2≤1,且φ1=φ3。

39.所述0.6≤φ1:φ2≤0.75,φ1=φ3。

40.本实施例具体工作时,油相从油相入口41进入,经第二液体分布器43分配后通过支撑板24及丝网填料23进入纤维液膜段200,而水相从水相入口33进入,经第一液体分布器32分配后通过管板21进入纤维液膜段200,使得水相和油相在纤维内芯22内逆流接触,其中水相在纤维内芯22出成膜,而油相在水相膜之间流动完成两项之间的反应,而反应后的夹带水相的油相进入油相分离段300完成水油分离,油相从油相出口31排出,而夹带油相的水相进入水相沉降段400完成水油沉降分离,水相从水相出口42排出;本实施例通过对纤维液膜段200、油相分离段300及水相沉降段400的各项参数进行合理设计,较好的实现了水相和油相在纤维内芯22内逆流接触的传质过程,可得到大比例的水油比,还适用于气液接触过程的反应,维护成本和投资成本低,可取代现有的占地空间大、投资高的填料塔式设备。

41.以上仅就本实用新型应用较佳的实例做出了说明,但不能理解为是对权利要求的限制,本实用新型的结构可以有其他变化,不局限于上述结构。总之,凡在本实用新型的独立权利要求的保护范围内所作的各种变化均在本实用新型的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1