复合膜及其制造方法

复合膜及其制造方法

1.优先权要求

2.本技术要求2020年4月2日提交的新加坡申请第10202003091q号的优先权,其内容通过引用整体合并于此用于所有目的。

技术领域

3.本发明涉及用于水过滤的膜。特别是,本发明涉及复合膜及其制造方法。

背景技术:

4.膜技术是各种工业和商业过程的组成部分,包括但不限于水回收、海水淡化、水净化、食品加工、制药行业的制造工艺以及医疗应用。膜技术的重要应用是产生清洁水或饮用水。提供饮用水通常涉及使用反渗透(reverse osmosis,ro)和/或纳滤(nf)膜。特别是在水净化/处理领域中,出于许多益处,通常优选使用具有高渗透性的膜。例如,使用高渗透性膜可使资本成本较低(例如,因为任何所需的渗透物输出水平需要较小的膜面积),这又带来其他优点,例如由于膜设备的占地面积小而节省空间),或者由于能够在较低的压力条件下运行而降低能耗。

5.ro膜和nf膜面临的共同挑战是,需要平衡对增加水分子渗透性的需求,同时保持可接受的溶质和/或离子截留率。

6.为了应对这一挑战,大多数薄膜复合(tfc)ro和/或nf膜都具有沉积在膜基质表面上、具有增强的膜透水性的选择性层。这样的选择性层可以包含纳米颗粒/水通道化合物。在一个实例中,仿生tfc膜包括蛋白质基水选择性通道,例如水通道蛋白(aqp)。观察到水通道蛋白的存在在保持稳定的脱盐水平的同时增加膜的亲水性。但是,这种膜的规模化或商业化存在很大障碍。例如,生物蛋白的生产是一项非平凡的努力,涉及宿主生物的蛋白表达,这对于控制是一个具有挑战性的过程。随后,可能需要进行一系列蛋白质纯化步骤,以便在掺入膜之前获得所需的蛋白质,与其他类型的ro/fo膜相比,这使得生产成本相对较高。

7.纳米复合膜还已经在实验室规模上进行了广泛的研究,用于水处理行业。此类膜通常涉及在膜中掺入纳米材料,以改变膜的物理化学特性,例如亲水性、孔隙率、电荷密度、耐久性等。例如,在制备用于水净化过程的混合基质膜时,已经将碳纳米管嵌入聚合物膜中。然而,这样的纳米复合膜也需要复杂的制造工艺,并且在操作时面临困难,这可能会阻碍这种膜的使用。在制造或操作这类纳米复合膜时遇到的典型困难包括,例如,纳米材料在聚合物基质中的分散性差,纳米颗粒的聚集导致膜表面缺陷,以及纳米材料潜在渗漏导致处理水的毒性和/或污染。

8.因此,需要提供替代性的制备旨在用于水处理或净化的膜的方法,该方法可以改善或避免上述问题。本公开的又一个目的是,提供由本文公开的方法制备的新型膜,并且该膜基本上不含生物蛋白,例如水通道蛋白。

技术实现要素:

9.本公开的一个方面提供了制备复合膜的方法,该方法包括:a)用包含至少一种多胺和至少一种磷脂的混合物的水性悬浮液浸渍多孔膜基质的表面;b)使浸渍的表面与含有包含至少一个交联基团的单体的有机相接触,从而在浸渍的表面上沉积聚酰胺层,其中所述聚酰胺层包含分散于其中的磷脂,并且其中所述聚酰胺层是界面聚合产物。

10.本发明的另一方面提供了复合膜,该复合膜包括:至少一个具有纳米尺寸或微米尺寸的孔的多孔膜基质;和至少一个设置在多孔膜基质表面上的聚酰胺层,该聚酰胺层包含分散于其中的磷脂,并且其中聚酰胺层是界面聚合产物。

11.有利的是,观察到将磷脂掺入聚酰胺层中导致了膜选择性的出乎意料的和材料上的改善,同时没有损害其截留被处理的水中的溶质和杂质(例如盐)的能力。特别是,发现根据本公开制备的膜能够大幅提高其对水的渗透性,同时在约2巴的施加压力下保持盐(例如nacl)截留率为至少90%或更高,或优选约95%或更高。

12.膜渗透性的改善可能归因于聚酰胺选择性层的独特形貌和脂质的存在。在一个实施方案中,在存在磷脂的情况下由芳族多胺和芳族交联剂形成的聚酰胺层上观察到叶状结构或叶状特征的形成。这些叶状结构可以表征为从聚酰胺层的基底向上延伸的刀片状突起。基底是指与下面的膜基质偶联的聚酰胺层的表面,该膜基质可以由不同的聚合物例如聚醚砜组成。这些突出的叶状结构的高度通常可以为200

‑

4,000nm(从聚酰胺层的基底算起)。假定这些表面结构在全芳族聚酰胺层上的存在增加了与水分子接触的表面积,从而促进了水通过膜的运输。

13.此外,在磷脂存在的情况下形成的聚酰胺层也可能导致形成较大的间隙空间,该间隙空间有助于将水分子的运输集中于朝向并穿过下面的膜基质。这种效果可以对于高度小于100nm的半芳族聚酰胺层观察到,该半芳族聚酰胺层是在磷脂存在的情况下由脂肪族聚酰胺和具有至少一个交联基团的芳族单体形成的。

14.在本发明的一些实施方案中,证明了包括磷脂包埋的聚酰胺层的膜能够实现透水性为选择性聚酰胺层中不存在脂质的对比膜的6

‑

8倍。进一步有利的是,发现与目前可用的含水通道蛋白的膜相比,本发明的膜能够实现类似的渗透性/截留性能,同时生产相对更容易且成本低。

15.定义

16.本文所用的以下词语和术语应具有所示的含义:

17.本文所用术语“交联剂”应广义地解释,是指任何具有具备交联能力的官能团的化合物或单体。这包括可用于经由共价键连接聚合物链以形成聚合物网络的单体。交联剂可以包含形成共价键以连接一个或多个单体的反应性官能团。交联剂本身可以掺入聚合物网络中。在本发明的上下文中,具有具备交联能力的官能团的单体或具有至少一个交联基团的单体可以称为“交联剂”。

18.本文所用术语“单体”可以指,可以与可能为相同类型或可以不是相同类型的其他分子发生化学反应,形成较大分子的化合物。单体可以包含能够与其他分子形成共价键并反应的官能团。

19.本文所用术语“聚合物”可以指,包含单体的多个单体重复单元的化合物。聚合物可包含无限数量的单体重复单元。

20.本文所用术语“脂肪族的”可以指非芳族的烃化合物、基团或自由基。这些可以包括具有单、双或三个碳

‑

碳键的饱和或不饱和烃。脂肪族化合物还可包括直链、支链或环状化合物。

21.本文所用术语“酰基”可以指通式

‑

c(o)r自由基,其中r是烷基、环烷基、芳基、杂环烷基或杂芳基。因此,术语“酰基卤”是指具有通式rc(o)x的化合物,其中r是烷基、环烷基、芳基、杂环烷基或杂芳基,并且x是卤原子,例如f、cl、br或i。

22.本文所用术语“磺酰基”可以指

‑

so2‑

双自由基。因此,术语“磺酰卤”可以指式

‑

so2x的官能团,其中x是卤原子,例如x、f、cl、br或i。

23.本文用于描述聚酰胺层的术语“半芳族”或“半芳族聚酰胺层”可以指,使用至少一种芳族单体和至少一种非芳族单体形成的聚酰胺层。例如,可以使用脂肪族多胺和芳香族交联剂;或芳族多胺和脂肪族交联剂,来形成半芳族聚酰胺层。

24.本文用来描述聚酰胺层的术语“全芳族”或“全芳族聚酰胺层”可以指,由芳族单体形成的聚酰胺网络。例如,可以由芳族交联剂和芳族多胺形成全芳族聚酰胺层。

25.本文中所用,用来描述聚酰胺层的术语“表观高度”、“高度”、“厚度”或其语法变体,可以指聚酰胺层基底与设置于其上的任何结构或特征的峰之间的距离。

26.本文所用术语“烷基”在其含义内可包括单价(“烷基”)和二价(“亚烷基”)直链或支链的饱和脂肪族基团,其尤其具有但不限于至少一个碳原子或c1

‑

50烷基、c1

‑

40烷基、c1

‑

30烷基或落入这些范围内的任何数目的碳原子。例如,c1

‑

12烷基包括但不限于甲基、乙基、1

‑

丙基、异丙基、1

‑

丁基、2

‑

丁基、异丁基、叔丁基、戊基、1,2

‑

二甲基丙基、1,1

‑

二甲基丙基、戊基、异戊基、己基、4

‑

甲基戊基、1

‑

甲基戊基、2

‑

甲基戊基、3

‑

甲基戊基、2,2

‑

二甲基丁基、3,3

‑

二甲基丁基、1,2

‑

二甲基丁基、1,3

‑

二甲基丁基、1,2,2

‑

三甲基丙基、1,1,2

‑

三甲基丙基、2

‑

乙基戊基、3

‑

乙基戊基、庚基、1

‑

甲基己基、2,2

‑

二甲基戊基、3,3

‑

二甲基戊基、4,4

‑

二甲基戊基、1,2

‑

二甲基戊基、1,3

‑

二甲基戊基、1,4

‑

二甲基戊基、1,2,3

‑

三甲基丁基、1,1,2

‑

三甲基丁基、1,1,3

‑

三甲基丁基、5

‑

甲基庚基、1

‑

甲基庚基、辛基、壬基、癸基、十二烷基等。该基团可以是末端基团或桥联基团。

27.作为基团或基团的一部分的“烯基”可以表示,含有至少一个碳

‑

碳双键并且可以是直链或支链的,且在正链中具有但不限于至少2个碳原子、2

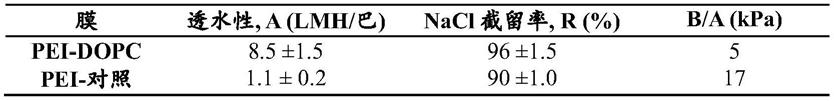

‑

50个碳原子、2

‑

25个碳原子、12

‑

24个碳原子或落入这些范围内的任何数量的碳的脂肪族烃基团。该基团可以在正链中含有多个双键,并且在适用的情况下,围绕每个双键的取向独立地为e、z、顺式或反式。示例性的烯基包括但不限于乙烯基、丙烯基、丁烯基、戊烯基、己烯基、庚烯基、辛烯基和壬烯基。该基团可以是末端基团或桥联基团。

28.本文所用术语“芳族基团”或其变体,例如“芳基”或“亚芳基”,可以指芳族烃的具有6

‑

10个碳原子的单价(“芳基”)和二价(“亚芳基”)单核、多核、缀合和稠合残基。这类基团的实例包括苯基、二苯基、萘基、菲基等。

29.单词“基本上”不排除例如“完全”,例如“基本上不含”y的组合物可以完全不含y。在必要时,可以从本发明的定义中省略“基本上”一词。

30.除非另有说明,否则术语“包含/包括(comprising)”和“包含/包括(comprise)”及其语法变体旨在表示“开放”或“包括性”语言,以使它们包括所述要素,但也允许包括其他未述及的要素。

31.在制剂成分浓度的上下文中,本文所用术语“约”通常表示所述值的+/

‑

5%,更通常所述值的+/

‑

4%,更通常所述值的+/

‑

3%,更通常所述值的+/

‑

2%,甚至更通常所述值的+/

‑

1%,甚至更通常所述值的+/

‑

0.5%。

32.在整个本公开中,可以以范围形式公开某些实施方案。应当理解,范围形式的描述仅是为了方便和简洁,并且不应解释为对所公开范围的范围的不灵活限制。因此,范围的描述应当视为已经具体公开了该范围内所有可能的子范围及各个数值。例如,对诸如范围1

‑

6的描述应当视为已具体公开了该范围内诸如1

‑

3、1

‑

4、1

‑

5、2

‑

4、2

‑

6、3

‑

6等子范围,以及单个数字,例如1、2、3、4、5和6。无论范围的广度如何,这都适用。

33.某些实施方案也可以在本文中广泛地和一般性地描述。落入一般性公开内的每个较窄的种类和亚类分组也形成了本公开的一部分。这包括对实施方案的一般性描述,其具有附带条件或否定限制从类中去除了任何主题,不管本文中是否具体叙述了被删除的材料。

附图说明

34.附图用于说明各种实施方按并解释本发明实施方案的各种原理和优点,在附图的各个单独的视图中,相同的附图标记表示相同或功能相似的元件,并且其与下面的具体实施方式一起并入说明书中并构成说明书的一部分。

35.图1是示例性错流膜过滤系统的图解,该系统包括膜组件/池、泵、进料管(l1)、渗透管(l2)、截留管(l3)和压力表(p1、p2和p3)。

36.图2a示出了扫描电子显微照片,其比较了包括没有磷脂的全芳族聚酰胺层的对照膜的表面(左);本文所述的具有全芳族聚酰胺层的复合膜的表面,该聚酰胺层是使用间苯二胺(mpd)和1,3,5

‑

苯三酰三氯(tmc)形成并且其中分散有至少一种磷脂,即1,2

‑

二油酰基

‑

sn

‑

甘油

‑3‑

磷酰胆碱(dopc)。

37.图2b描绘了在没有dopc的情况下形成的全芳族聚酰胺层横截面的扫描电子显微照片;和使用mpd和tmc形成且包含分散于其中的磷脂dopc的全芳族聚酰胺层横截面的扫描电子显微照片。

38.图3a的显微照片表示使用原子力显微镜(afm)获得的对照膜的表面断层摄影,该对照膜包括在没有dopc的情况下形成的聚酰胺层。

39.图3b的afm显微照片显示了包括聚酰胺层的膜的表面断层摄影,所述聚酰胺层具有分散于其中的dopc。

40.图4描绘了包括3200根纤维的示例性4英寸膜组件。

41.图5a是膜组件1在过滤newater反渗透给水中的性能的图示。膜组件1是包括本文所述复合膜的示例性膜组件,该复合膜是用dopc制备的,且有效膜面积为300cm 2

。如图所示,jv是水通量的度量(用

○

表示),p入口是在入口处施加的压力(用

△

表示),而r是电导脱除率(用

□

表示)。

42.图5b是第二膜组件(膜组件2)在过滤newater反渗透供给水中的性能的图示。膜组件2是包括本文所述复合膜的示例性膜组件,该复合膜是用dopc制备的,且有效膜面积为70cm2。

43.技术人员应当理解,图中的元件是为了简单和清楚而进行图解说明的,并且不一

定按比例绘制。例如,相对于其他元件,可能扩大了图示、框图或流程图中的一些元件的尺寸,以帮助提高对本实施方案的理解。

44.实施方案的具体实施方式

45.以下详细描述本质上仅是示例性的,并非意图限制本发明或本发明的应用和使用。此外,无意受本发明的前述背景技术或以下详细描述中提出的任何理论的束缚。

46.本文提供了制备复合膜的方法,该方法包括:

47.a)用包含至少一种多胺和至少一种磷脂的混合物的水性悬浮液浸渍多孔膜基质的表面;

48.b)使浸渍的表面与含有包含至少一个交联基团的单体(即,包含具有交联能力的官能团的单体)的有机相接触,从而在浸渍的表面上沉积聚酰胺层,其中所述聚酰胺层包含至少一种分散于其中的磷脂,并且其中聚酰胺层是界面聚合产物。

49.可以通过将多孔膜基质的表面暴露于包含至少一种多胺和至少一种磷脂的混合物的水性悬浮液来进行浸渍多孔膜基质表面的步骤。可以使水性悬浮液与多孔膜基质的表面或腔表面接触,以浸渍多孔膜基质的表面。在接触步骤过程中可以任选地施加压力梯度。或者,可以将水性悬浮液喷或倾倒在膜的表面上。也可以将膜浸入水性悬浮液中,以浸渍多孔膜基质的表面。

50.在实施方案中,当要制备中空纤维复合膜时,使水性悬浮液流过或通过中空纤维复合膜的腔,以浸渍腔的表面。当通过所公开的方法制备平板膜时,将水性悬浮液倾倒在平板膜的表面上。或者,可以将水性悬浮液浸没并喷在平板膜的表面上。

51.本文所述方法所用的多孔膜基质可包含纳米尺寸或微米尺寸的孔。多孔膜基质可以由有机或无机材料制成,有机或无机材料可以是合成的或可天然获得的。包括沸石的无机多孔膜和诸如氧化铝、碳化硅、二氧化钛和二氧化锆等陶瓷膜也可用作本文所述方法的基质。

52.在实施方案中,膜基质优选是合成有机多孔基质。这类膜可以使用本领域已知的纺丝法或浇注法来制备。在制备多孔膜基质期间,可以以足以调节最终膜基质孔隙率和/或亲水性的浓度使用添加剂。可用于本文的膜材料的非限制性实例包括聚醚砜(pes)、聚醚酰亚胺(pei)、聚砜(psf)、聚丙烯腈(pan)、聚偏二氟乙烯(pvdf)、聚四氟乙烯(ptfe)、聚乙烯(pe)、聚丙烯(pp)、聚酰亚胺(pi)或其共聚物。多孔膜基质可优选包含聚醚砜(pes)、聚醚酰亚胺(pei)、聚砜(psf)、聚丙烯腈(pan)、聚偏二氟乙烯(pvdf)或其共聚物。在实施方案中,多孔膜基质由聚醚酰亚胺(pei)或聚醚砜(pes)制成。

53.可以使用包含至少一种多胺和至少一种磷脂的水性悬浮液浸渍多孔膜基质的表面。水性悬浮液可以基本上不含跨膜蛋白或其类似物。特别是,水性悬浮液可以基本上不含水通道蛋白,并且沉积在多孔膜表面上的所得聚酰胺层也可以基本上不含水通道蛋白。

54.有利的是,即使在不存在跨膜蛋白例如水通道蛋白的情况下,根据本文公开的方法制备的复合膜也表现出良好的透水性和增加的溶质截留率。在实施方案中,对于有效面积为5000cm2或32000cm2的示例性膜组件,观察到在2巴的跨膜压力下高达约6lmh/巴的透水性和约94

‑

96%的氯化钠截留率。本文公开的复合膜的性能可与具有相似有效面积的基于水通道蛋白的膜相比。据信,这是由于存在磷脂所致,磷脂促进界面聚合,并允许沉积有效膜面积增加的聚酰胺层或增加聚酰胺层与基质表面之间的间隙距离的聚酰胺层。因此,即

使不依赖于诸如水通道蛋白的生物分子的质量,该膜的透水性也会增加。因此,可以在工业生产期间调节和控制复合膜的制造和质量。

55.基于水性悬浮液的重量,可以以约0.001wt.%至约10wt%的浓度添加多胺。基于水性悬浮液的重量,水性悬浮液所包含的多胺的浓度可以为约0.001wt.%至约10wt.%,或约0.005wt.%至约10wt.%,或约0.01wt.%至约10wt.%,或约0.05wt.%至约10wt.%,或约0.1wt.%至约10wt.%,或约0.1wt.%至约9wt.%,或约0.1wt.%至约8wt.%,或约0.1wt.%至约7wt.%,或约0.1wt.%至约6wt.%,或约0.1wt.%至约5wt.%,或约0.1wt.%至约4.5wt.%,或约0.1wt.%至约4wt.%,或约0.15wt.%至约4wt.%,或约0.2wt.%至约4wt.%,或约0.25wt.%至约3.5wt.%,或优选约0.5wt.%至约3wt.%。在实施方案中,基于水性悬浮液的重量,以约1.2wt.%的浓度提供多胺。

56.多胺可以是水溶性多胺。多胺可包含至少两个胺基。多胺可包含2

‑

100个胺基,或2

‑

90个胺基,或2

‑

80个胺基,或2

‑

70个胺基,或2

‑

60个胺基,或2

‑

50个胺基,或2

‑

40个胺基,或2

‑

30个胺基,或2

‑

20个胺基,或2

‑

18个胺基,或2

‑

16个胺基,或2

‑

14个胺基,或2

‑

12个胺基,或2

‑

10个胺基,或2

‑

9个胺基,或2

‑

8个胺基,或2

‑

7个胺基,或2

‑

6个胺基,或2

‑

5个胺基,或优选2

‑

4个胺基。在实施方案中,多胺包含2个胺基。

57.多胺中的胺基可以独立地是伯胺基或仲胺基。在实施方案中,多胺可以是包含至少两个胺基的单体,其中所述多胺是包含至少两个胺基的单体,其中所述胺基独立地是伯胺基或仲胺基。例如,浸渍步骤所用的多胺可包含两个伯胺基、两个仲胺基或一个伯胺基和一个仲胺基,即伯胺基和仲胺基的混合物。在实施方案中,多胺包含两个伯胺基。

58.多胺可以包含至少2个碳原子。例如,多胺可以包含2

‑

500个碳原子,或2

‑

450个碳原子,或2

‑

400个碳原子,或2

‑

350个碳原子,或2

‑

300个碳原子,或2

‑

250个碳原子,或2

‑

200个碳原子,或2

‑

180个碳原子,或2

‑

160个碳原子,或2

‑

140个碳原子,或2

‑

120个碳原子,或2

‑

100个碳原子,或2

‑

90个碳原子,或2

‑

80个碳原子,或2

‑

70个碳原子,或2

‑

60个碳原子,或2

‑

50个碳原子,或2

‑

40个碳原子,或2

‑

30个碳原子,或2

‑

20个碳原子,或2

‑

10个碳原子,优选4

‑

10个碳原子。在一些实施方案中,多胺包含6个碳原子。在其他实施方案中,多胺包含4个碳原子。

59.多胺可以是脂肪族多胺、芳族多胺或杂环多胺。可用于本文公开的方法中的脂肪族多胺可包含烷基、烯基、环烷基、炔基。所述多胺可优选为芳族多胺或杂环多胺。如实施例所证明的,芳族多胺与芳族交联剂的聚合可以有利地导致如本文所公开的叶状结构的形成,这继而改善了膜的透水性。

60.多胺可以选自由以下组成的组:间苯二胺(mpd)、间苯二胺

‑4‑

甲基、1,3

‑

环己烷二(甲胺)、邻苯二胺(opd)、哌嗪、对苯二胺(ppd)、1,1'

‑

二苯基

‑

4,4'

‑

二胺(联苯胺)、聚乙烯亚胺、环己烷

‑

1,2

‑

二胺、3,3’,5,5

’‑

四甲基联苯胺、n,n'

‑

二苯基联苯胺、1,4

‑

二氨基萘、1,5

‑

二氨基萘、苯

‑

1,2,4

‑

三胺、1,4

‑

二氨基环己烷、1,2,4,5

‑

苯四胺、1,8

‑

二氨基萘、9,10

‑

二氨基菲、n

‑

甲基

‑

1,2

‑

苯二胺、2,5

‑

二甲基

‑

1,4

‑

苯二胺、2

‑

甲基

‑

1,3

‑

苯二胺、n,n

‑

二甲基

‑

1,2

‑

苯二胺、[4

‑

(氨基甲基)环己基]甲胺、2

‑

氨基甲基

‑

环己胺及其混合物。

[0061]

用于本文公开方法的优选多胺包括间苯二胺(mpd)、间苯二胺

‑4‑

甲基、1,3

‑

环己烷二(甲胺)、邻苯二胺(opd)、哌嗪、对苯二胺(ppd)、1,1'

‑

二苯基

‑

4,4'

‑

二胺(联苯胺)、聚乙烯亚胺及其混合物。在一个实施方案中,水性悬浮液包含间苯二胺。在另一个实施方案

中,哌嗪用作水性悬浮液中的多胺。

[0062]

用于浸渍多孔膜基质表面的水性悬浮液还可包含至少一种磷脂。

[0063]

在水相中,磷脂的浓度可以为约10μm至约10mm,或约10μm至约9.5mm,或约10μm至约9.0mm,或约10μm至约8.5mm,或约10μm至约8.0mm,或约10μm至约7.5mm,或约10μm至约7.0mm,或约10μm至约6.5mm,或约10μm约6.0mm,或约10μm至约5.5mm,或约10μm至约5.0mm,或约20μm至约4.5mm,或约30μm至约4.5mm,或约40μm约4.5mm,优选约50μm至约4.0mm。

[0064]

有利地发现,可以通过提供包含至少一种浓度为约50μm至约4.0mm的磷脂的水性悬浮液来优化根据本文所述方法制备的复合膜的透水性。在实施方案中,与不包含dopc的膜相比,包含磷脂1,2

‑

二油酰基

‑

sn

‑

甘油

‑3‑

磷酰胆碱(dopc)的膜的透水性系数增加了至少约60%,或优选至少约80%。据信使用磷脂促进界面聚合反应导致有效膜面积增加的聚酰胺层,从而增加复合膜的透水性。据信,磷脂在沉积的聚酰胺层内的分散有助于增加聚酰胺层与基质之间的间隙,这有利于水穿过膜传输。

[0065]

天然或合成磷脂或其混合物,可用于制备本文所述的复合膜。这些包括从卵、大肠杆菌(e.coli)脂质提取物、大豆脂质提取物、酵母脂质提取物及其混合物中获得的天然存在的磷脂;以及合成磷脂,例如磷脂酰胆碱、磷脂酰丝氨酸、磷脂酰甘油、磷脂酰乙醇胺或其混合物。在实施方案中,天然磷脂酰胆碱用于制备薄膜复合材料。在一个实施方案中,用卵磷脂酰胆碱(pc)的悬浮液浸渍多孔膜基质。

[0066]

悬浮在水相中的磷脂可以包含具有饱和和/或不饱和碳链的酰基。

[0067]

磷脂可以具有下式(i):

[0068][0069]

其中r1和r2可以独立地是具有10

‑

50个碳原子的饱和或不饱和脂肪族基团;并且其中r3是:

[0070][0071]

饱和或不饱和脂肪族基团r1和r2可以独立地包含10

‑

50个碳原子,或10

‑

45个碳原子,或10

‑

40个碳原子,或10

‑

35个碳原子,或10

‑

30个碳原子,或10

‑

28个碳原子,或10

‑

26个碳原子,或12

‑

26个碳,优选12

‑

24个碳原子。

[0072]

取代基r1优选可以为具有14

‑

24个碳原子的饱和或不饱和脂肪族基团;而取代基r2可优选为具有14

‑

24个碳原子的饱和或不饱和脂肪族基团。在一个实施方案中,r1和r2均为具有17个碳原子的不饱和脂肪族基团。在另一个实施方案中,r1为具有15个碳原子的饱和脂肪族基团,而r2为具有17个碳原子的不饱和脂肪族基团。

[0073]

可用于本文所述方法的磷脂可选自由以下组成的组:1,2

‑

二油酰基

‑

sn

‑

甘油

‑3‑

磷酰胆碱(dopc)、1,2

‑

二油酰基

‑

sn

‑

甘油

‑3‑

磷酰乙醇胺(dope)、1,2

‑

二油酰基

‑

sn

‑

甘油

‑3‑

磷酰

‑

外消旋

‑

(1

‑

甘油)(dopg)、l

‑

α

‑

磷脂酰胆碱(卵pc)、1,2

‑

二肉豆蔻酰基

(ditetradecanoyl)

‑

sn

‑

甘油

‑3‑

磷酰胆碱(dmpc)、2

‑

油酰基

‑1‑

棕榈酰基

‑

sn

‑

甘油

‑3‑

磷酰胆碱(popc)、1,2

‑

二月桂酰基

‑

sn

‑

甘油

‑3‑

磷酰胆碱(dlpc)、1,2

‑

二豆蔻酰基(dimyristoyl)

‑

sn

‑

甘油

‑3‑

磷酰胆碱(dmpc)、1,2

‑

二棕榈酰基

‑

sn

‑

甘油

‑3‑

磷酰胆碱(dppc)、1,2

‑

二硬脂酰基

‑

sn

‑

甘油

‑3‑

磷酰胆碱(dspc)、1,2

‑

二月桂酰基

‑

sn

‑

甘油

‑3‑

磷酰

‑

(1'

‑

外消旋

‑

甘油)(钠盐)(dlpg)、1,2

‑

二豆蔻酰基

‑

sn

‑

甘油

‑3‑

磷酰

‑

(1'

‑

外消旋

‑

甘油)(钠盐)(dmpg)、1,2

‑

二棕榈酰基

‑

sn

‑

甘油

‑3‑

磷酰

‑

(1'

‑

外消旋

‑

甘油)(钠盐)(dppg)、1

‑

棕榈酰基

‑2‑

油酰基

‑

sn

‑

甘油

‑3‑

磷酰

‑

(1'

‑

外消旋

‑

甘油)(钠盐)(popg)、1,2

‑

二豆蔻酰基

‑

sn

‑

甘油

‑3‑

磷酰

‑

l

‑

丝氨酸(钠盐)(dmps)、1,2

‑

二棕榈酰基

‑

sn

‑

甘油

‑3‑

磷酰

‑

l

‑

丝氨酸(钠盐)(dpps)、1,2

‑

二硬脂酰基

‑

sn

‑

甘油

‑3‑

磷酰

‑

l

‑

丝氨酸(钠盐)(dsps)、1,2

‑

二油酰基

‑

sn

‑

甘油

‑3‑

磷酰

‑

l

‑

丝氨酸(钠盐)(dops)、1

‑

棕榈酰基

‑2‑

油酰基

‑

sn

‑

甘油

‑3‑

磷酰

‑

l

‑

丝氨酸(钠盐)(pops)、1,2

‑

二月桂酰基

‑

sn

‑

甘油

‑3‑

磷酸盐(钠盐)(dlpa)、1,2

‑

二豆蔻酰基

‑

sn

‑

甘油

‑3‑

磷酸盐(钠盐)(dmpa)、1,2

‑

二棕榈酰基

‑

sn

‑

甘油

‑3‑

磷酸盐(钠盐)(dppa)、1,2

‑

二硬脂酰基

‑

sn

‑

甘油

‑3‑

磷酸盐(钠盐)(dspa)、1

‑

棕榈酰基

‑2‑

油酰基

‑

sn

‑

甘油

‑3‑

磷酸盐(钠盐)(popa)、1,2

‑

二月桂酰基

‑

sn

‑

甘油

‑3‑

磷酰乙醇胺(dlpe)、1,2

‑

二豆蔻酰基

‑

sn

‑

甘油

‑3‑

磷酰乙醇胺(dmpe)、1,2

‑

二棕榈酰基

‑

sn

‑

甘油

‑3‑

磷酰乙醇胺(dppe)、1,2

‑

二硬脂酰基

‑

sn

‑

甘油

‑3‑

磷酰乙醇胺(dspe)、1

‑

棕榈酰基

‑2‑

油酰基

‑

sn

‑

甘油

‑3‑

磷酰乙醇胺(pope)、1,2

‑

二

‑

o

‑

十八烯基

‑3‑

三甲基铵丙烷(氯盐)(dotma)、大肠杆菌脂质提取物、大豆脂质提取物、酵母脂质提取物、1

‑

棕榈酰基

‑2‑

(二吡咯亚甲基二氟化硼)十一烷酰基

‑

sn

‑

甘油

‑3‑

磷酰胆碱、1,2

‑

二油酰基

‑

sn

‑

甘油

‑3‑

磷酰

‑

(1'

‑

肌

‑

肌醇)(铵盐)(dopi)、1

‑

棕榈酰基

‑2‑

油酰基

‑

sn

‑

甘油

‑3‑

磷酸肌醇(铵盐)(popi)、1,2

‑

二棕榈酰基

‑

sn

‑

甘油

‑3‑

磷酰

‑

(1'

‑

肌

‑

肌醇)(铵盐)(dppi)、1,1’,2,2

’‑

四油酰基心磷脂(tocl)、1,2

‑

二油酰基

‑

sn

‑

甘油

‑3‑

磷酰乙醇(phosphoethanol)(dopet)、1,2

‑

二油酰基

‑

sn

‑

甘油

‑3‑

磷酰乙醇(dopet)(18:0二乙基pc)或其组合。

[0074]

磷脂优选可以选自由以下组成的组:1,2

‑

二油酰基

‑

sn

‑

甘油

‑3‑

磷酰胆碱(dopc)、1,2

‑

二油酰基

‑

sn

‑

甘油

‑3‑

磷酰乙醇胺(dope)、1,2

‑

二油酰基

‑

sn

‑

甘油

‑3‑

磷酰

‑

外消旋

‑

(1

‑

甘油)(dopg)、l

‑

α

‑

磷脂酰胆碱(卵pc)、1,2

‑

二肉豆蔻酰基

‑

sn

‑

甘油

‑3‑

磷酰胆碱(dmpc)、2

‑

油酰基

‑1‑

棕榈酰基

‑

sn

‑

甘油

‑3‑

磷酰胆碱(popc)及其混合物。在一个实施方案中,磷脂是1,2

‑

二油酰基

‑

sn

‑

甘油

‑3‑

磷酰胆碱(dopc)。在另一个实施方案中,磷脂是2

‑

二肉豆蔻酰基

‑

sn

‑

甘油

‑3‑

磷酰胆碱(dmpc)。

[0075]

在浸渍步骤a)之后,可以从多孔膜基质的表面除去过量的水性悬浮液。可以在接触步骤b)之前通过冲洗、气体吹扫或喷吹除去过量的水性悬浮液。可以使用空气或压缩空气从浸渍的多孔膜基质的表面上吹扫或吹走过量的水性悬浮液。

[0076]

或者,也可以通过用有机溶剂冲洗浸渍的多孔膜基质的表面来除去过量的水性悬浮液。用于冲洗的有机溶剂可以是非极性有机溶剂。用于冲洗的有机溶剂可以与在接触步骤b)中用于有机相的溶剂相同。可用于冲洗浸渍的多孔膜基质表面的有机溶剂的非限制性实例包括环己烷、己烷、戊烷、甲苯、二乙醚、乙酸乙酯、氯仿或二氯甲烷。在实施方案中,在使浸渍的膜基质与含有至少一种交联剂的有机相接触之前,使用环己烷冲洗多孔膜基质的表面。

[0077]

可随后使浸渍的膜基质与含有单体的有机相接触,该单体包含至少一个交联基团

(即交联剂),以在多孔膜基质的浸渍表面上沉积聚酰胺层。

[0078]

接触步骤b)中所用的有机相可以与浸渍步骤a)的水性悬浮液不混溶,以促进界面聚合反应。因此,有机相可以包含与水不混溶但是能够溶解交联剂的有机溶剂。有机溶剂优选可以是对包含至少一个交联基团的单体是不反应的或惰性的。有机相可以进一步包含非极性有机溶剂。有机相中可以使用有机溶剂,例如环己烷、己烷、戊烷、甲苯、乙醚、乙酸乙酯、氯仿或二氯甲烷。在实施方案中,有机相包含环己烷。用于步骤b)的有机相、与接触步骤a)的水性悬浮液不混溶的有机溶剂的使用,促进了两个不混溶相之间的界面聚合反应。

[0079]

接触步骤b)可以进行足以沉积厚度为约500nm至约4,000nm的聚酰胺层的持续时间。接触步骤b)可以进行约10秒至10分钟,或约10秒至9.5分钟,或约10秒至9分钟,或约10秒至8.5分钟,或约10秒至8分钟,或约10秒至7.5分钟,或约10秒至7分钟,或约10秒至6.5分钟,或约10秒至6分钟,或约10秒至5分钟,或约10秒至4.5分钟,或约10秒至4分钟,或约15秒至4分钟,或约20秒至4分钟,或约20秒至3.5分钟,或约20秒至3分钟的时间段。优选可以使浸渍的膜基质与有机相接触约30秒至3分钟。

[0080]

有机相还可以包含至少一种与多胺反应的交联剂。本文所用术语“交联剂”是指包含至少一个交联官能团的单体(即,包含具有交联能力的官能团的单体),所述交联官能团可用于共价键合两个或更多个分子或单体,以形成聚酰胺网络。可以将交联剂掺入沉积在基质上的聚酰胺层中。

[0081]

基于有机相的重量,有机相所包含的交联剂的浓度可以为约0.00001wt.%至2wt.%,或约0.00005wt.%至2wt.%,或约0.0001wt.%至2wt.%,或约0.0002wt.%至2wt.%,或约0.0004wt.%至2wt.%,或约0.0006wt.%至2wt.%,或约0.0008wt.%至2wt.%,或约0.001wt.%至1.8wt.%,或约0.001wt.%至1.6wt.%,或约0.001wt.%至1.4wt.%,或约0.001wt.%至1.2wt.%,或优选约0.001wt.%至1wt.%,或约0.005wt.%至1wt.%,或约0.01wt.%至1wt.%,或约0.01wt.%至0.8wt.%,或更优选约0.05wt.%至0.8wt.%,甚至更优选约0.1wt.%至0.8wt.%。在实施方案中,基于有机相的重量,以约0.15wt.%的浓度提供交联剂。

[0082]

本文所述方法中使用的交联剂可以包含一个或多个能够与多胺形成共价键的反应性官能团。交联剂可以包含至少两个反应性官能团,或2

‑

10个反应性官能团,或2

‑

9个反应性官能团,或2

‑

8个反应性官能团,或2

‑

7个反应性官能团,或2

‑

6个反应性官能团,或2

‑

5个反应性官能团,或优选2

‑

4个反应性官能团,从而形成延伸的聚合物网络。在实施方案中,交联剂包含3个反应性官能团。

[0083]

交联剂可包含酰基卤或磺酰卤基团,优选至少两个酰基卤或磺酰卤基团。在实施方案中,将具有三个酰基卤基团的交联剂溶解在有机相中。

[0084]

交联剂选自由以下组成的组:均苯三甲酰氯(1,3,5

‑

苯三酰三氯)、对苯二甲酰氯(terephthalic acid chloride)(对苯二酰二氯(terephthaloyl dichloride))、间苯二甲酰氯(isophthalic acid chloride)(间苯二酰二氯(isophthaloyl dichloride))、联苯二甲酰氯、萘二甲酰二氯、二苯基

‑

4,4

‑

二磺酰氯、1,3,6

‑

萘三磺酰氯、邻苯二甲酰氯、己二酰氯、草酰氯、丙二酰氯及其混合物。在实施方案中,交联剂是均苯三甲酰氯(1,3,5

‑

苯三酰三氯)。

[0085]

当包含至少一种交联剂的有机相与已被至少一种多胺和至少一种磷脂的水性混

合物浸渍的膜的表面接触时,发生界面聚合。界面聚合发生在多孔膜基质的表面上,导致聚酰胺层沉积于其上。据此,由本文描述的方法获得具有聚酰胺薄膜的复合膜结构。

[0086]

因此,本发明还提供了复合膜,该复合膜包括:a)至少一个具有纳米尺寸或微米尺寸的孔的多孔膜基质,以及b)至少一个设置在多孔膜基质表面上的聚酰胺层,该聚酰胺层包含至少一种分散于其中的磷脂,并且其中所述聚酰胺层是界面聚合产物。

[0087]

特别是,所述聚酰胺层可以由两个不混溶相之间的界面聚合形成;即含有至少一种多胺的水相,和含有包含至少一个交联基团的单体的有机相。水相可以进一步包含悬浮的磷脂,从而使磷脂分散在所得的聚酰胺层中。

[0088]

含有至少一种多胺和至少一种悬浮的磷脂的水相,可以基本上不含跨膜蛋白及其类似物,例如水通道蛋白。这导致沉积的也可以基本上不含这类蛋白质的聚酰胺层。具体而言,由界面聚合反应形成的聚酰胺层不含有水通道蛋白。

[0089]

本文所述的界面聚合反应可导致具有粗糙表面的聚酰胺层的沉积。在实施方案中,在沉积的聚酰胺层的表面上观察到脊和谷的形成。所述复合膜可包括高度为约50nm至4000nm的聚酰胺层;并且可以是全芳族或半芳族聚酰胺层。

[0090]

出人意料的是,当将包含至少一种磷脂和至少一种芳族多胺的水相与芳族交联剂组合,用于界面聚合反应时,获得了包含较大的叶状特征或结构的全芳族聚酰胺层。这种“全芳族”聚酰胺层的形成导致聚酰胺层的表观高度或厚度增加。具体而言,从多孔膜基质的表面(即聚酰胺层的基底)到聚酰胺层的峰,在磷脂存在的情况下形成的全芳族聚酰胺层的高度可以为约200nm至约4,000nm。据信,叶状特征或结构的存在增加了复合材料的有效膜面积,从而促进了水分子通过膜。对于包含全芳族聚酰胺层的复合膜而言,这有利地有助于透水性增加约60%或更高。

[0091]

这些叶状特征的形成和聚酰胺层厚度的增加据信是由于界面聚合反应期间磷脂分散在水相中所致。作为比较,在磷脂存在的情况下形成的具有较大叶状结构的示例性聚酰胺层所表现出的高度为200nm至4000nm,表面粗糙度为208

±

50nm。与没有磷脂的情况下形成的膜相比,该膜表现出的表观高度通常为约200nm至1000nm,表面粗糙度通常为152

±

66nm,这是显著的改善。

[0092]

此外,令人惊讶地发现,与在没有磷脂的情况下形成的膜相比,包含半芳族聚酰胺层的复合膜的透水性也提高了。与上文的全芳族聚酰胺层相反,在磷脂存在的情况下由脂肪族哌嗪和芳族交联剂形成的这种半芳族层的表观高度通常小于100nm。据推测,这种半芳族聚酰胺层渗透性的增加是由于聚酰胺层与基质表面之间间隙空间增加所致,其允许水分子通过膜。

[0093]

因此,当获得包含磷脂的全芳族聚酰胺层时,本文公开的复合膜的厚度可以为200nm至4,000nm,并且当形成磷脂分散于其中的半芳族聚酰胺层时,复合膜的厚度小于100nm。全芳族聚酰胺层可以包含大的叶状结构或特征;而半芳族聚酰胺层可以观察到为薄的、均匀至起伏的结构。

[0094]

有利的是,磷脂的存在促进了两种单体之间的反应,并导致高度交联的聚酰胺层,该聚酰胺层在约2巴的低运行压力下,即使膜的透水性较高的情况下,也有助于约94

‑

97%的高溶质截留率。在实施方案中,证明了有效面积为5000cm2和32000cm2和透水性为约6lmh/巴的膜组件将氯化钠截留率保持在约94

‑

97%。还可以由溶质渗透性与透水性之比(b/a

nacl进料溶液用于测量氯化钠截留率。

[0111]

在膜组件上施加2巴的压力,并使用齿轮泵将错流速度保持在约20cm/s。所有测量均在室温(23

±

1℃)下进行。

[0112]

当测量根据上述方法制备(除了mpd溶液中不存在dopc)的对照膜的透水性和脱盐率时,也采用相同的条件(即2巴,23

±

1℃)。

[0113]

膜的透水性和脱盐率结果如表1所示。可以看出,掺有dopc的膜(pei

‑

dopc)与对照膜(1.1

±

0.2lmh/巴)相比具有更高的透水性(8.5

±

1.5l/m2/h/巴(lmh/巴)。

[0114]

在加入dopc脂质后,nacl截留率也从90%提高到>95%。pei

‑

dopc膜的溶质渗透性与透水性之比(b/a)降至约5kpa;尽管这种基于dopc的膜具有高的透水性,但该低值表明溶质通过率非常低。相反,注意到对照膜的相应比为17,至少三倍高。这是完全出乎意料的结果。

[0115]

表1.

[0116][0117]

膜表征

[0118]

使用场发射扫描电子显微镜(fesem)和原子力显微镜(afm)对膜选择性层的形貌进行了表征。

[0119]

将膜样品冷冻干燥(jsm

‑

7600f,jeol,日本),并用均匀的铂层涂覆(涂覆在20mv电压和45s的持续时间下进行),然后在2kv进行fesem成像。为了获得膜的横截面,在干燥之前将其在液氮中破碎。使用afm(park xe

‑

100,韩国)测量膜表面粗糙度。在非接触下获得扫描尺寸为10μm

×

10μm、分辨率为128像素的显微照片。

[0120]

fesem图像(图2)显示,与对照膜(无dopc)相比,基于脂质的膜的聚酰胺选择性层具有较大的叶状结构。

[0121]

较大的叶状结构导致约0.5

‑

4μm的显著更大的整体“厚度”,这也可能会有助于更大的有效面积,用于接触给水。afm显微照片如图3a和3b所示。值得注意的是,观察到对照膜的微小“脊和谷”结构,而掺有dopc的膜表现出相对更大的表面结构,该结构具有更高和/或更长的脊,以及更深和更宽的槽(谷),从而导致叶状特征的外观。该结果与从fesem图像的观察结果一致。结果表明,基于脂质的膜和对照膜的均方根粗糙度分别为208

±

50nm和152

±

66nm,这表明由磷脂形成的复合膜表面较粗糙。据信,由磷脂形成的复合膜的较粗糙表面和叶状特征有助于更大的有效膜面积,这有利于水通过膜运输。

[0122]

可扩展性

[0123]

表2总结了用不同数量的纤维制成的膜组件的性能。膜面积从26cm2到3.2m2(4英寸组件,参见图4)。已经发现,使用本文所述的根据本发明的膜合成方法,对于小组件(面积≤300cm2),可以保持约8

±

1.5lmh/巴的透水性。对于较大的组件(即2英寸和4英寸组件),仍然可以实现高达6lmh/巴的透水性。

[0124]

在2巴的低施加压力下,所有组件尺寸的氯化钠截留率均保持在94

‑

96%。随着在5巴下增加的运行压力,可以实现≥97%的脱盐率。

[0125]

将基于水通道蛋白的膜的性能与本发明的含脂质膜进行比较。数据列于下文的表

2中。

[0126]

表2中的abm_1和abm_2条目是指pei膜基质,该基质(腔表面)已涂覆有包含蛋白质即水通道蛋白z(aqp

‑

z)的聚酰胺选择层,该蛋白质是衍生自大肠杆菌(菌株k12)的商业上可获得的蛋白质(uniprotkb

–

p60844)。在将aqp

‑

z掺入膜选择性层之前,将其重构为囊泡/脂蛋白体。对于abm_1和abm_2,aqp

‑

z与脂质的摩尔比分别为1:400。

[0127]

条目pei_500和pei_3200是指包括上述方法制备的包含含脂质的聚酰胺层的pei膜,其中,将pei_500按比例放大至具有500根中空纤维的2英寸模组件的规模,并且将pei_3200按比例放大至具有3200根中空纤维的4英寸组件的规模。

[0128]

值得注意的是,观察到本发明的abm和基于脂质的膜都表现出相当的透水性和脱盐率。

[0129]

由于用于制造两种膜的基质是相同的(即pei),因此可以推断出添加脂质或aqp所形成的薄膜层在渗透性和溶质截留率方面提供了相似的性能。然而,本发明的含脂质膜的一个优点是,复合膜不依赖于生物分子的性质或质量。相反,可以通过例如在合成过程中调节水相中脂质的浓度来容易地微调本文所述复合膜的渗透性/截留性能。与此相反,基于aqp的膜的性能高度取决于所用蛋白质的生物学特性和纯度。

[0130]

表2.

[0131][0132]

对于上述测量结果,使用超纯水在2巴的施加压力下测试了透水性。使用500mg/l的nacl溶液在2巴的施加压力下以及使用1000mg/l的nacl溶液在5巴的施加压力下测试了氯化钠截留率。

[0133]

工业测试

[0134]

使用从新加坡一家废水处理厂收集的真实废水测试了基于脂质的膜的长期性能。它是二级流出物的超滤滤液,也称为newater ro进料。给水中的总有机碳(toc)含量为约7

‑

8mg/l。在长期运行中,每10

‑

14天更换一次给水。更换给水时进行系统冲洗,而化学清洗(用酸/碱)每月进行一次。

[0135]

膜的通量和截留性能在图5a和5b中示出。在120天的运行期间,在2.9

‑

3.5巴的施加压力下,水通量保持在20

±

1lmh。新插入或新清洗的膜能够实现96%的电导脱除率,在运行一天后,电导脱除率提高到约98%。这可能是由于形成了沉积在膜表面的薄层污垢,这有助于密封膜的微缺陷或增强静电相互作用。

[0136]

每次清洁后,截留率恢复到约96%,这表明了清洁的效力。在整个运行过程中,保

持了约96.5

±

0.5%的toc截留率。

[0137]

实施例2

[0138]

涂覆有包含l

‑

α

‑

磷脂酰胆碱(卵pc)的聚酰胺选择性层的聚醚酰亚胺(pei)中空纤维基质

[0139]

除了使用卵pc而不是dopc之外,膜的制备方法与实施例1所用方法相同。

[0140]

含卵pc的膜的膜性能如表3所示。发现与基于dopc的膜相似,与对照膜相比,该对照膜的制备方法除了不存在卵pc之外其他都相同,在mpd溶液中添加卵pc提高膜的透水性和脱盐率。

[0141]

添加卵pc的膜的透水性可以达到约8lmh/巴,而在2巴的施加压力下,氯化钠截留率提高到约94%。

[0142]

表3

[0143][0144]

对于表3中的测量结果,将5根纤维组装成半英寸的膜组件(膜有效面积约为26cm2)。用超纯水测量透水性,而用500mg/l nacl进料溶液测量脱盐率。施加的压力为2巴。

[0145]

实施例3

[0146]

涂覆有包含1,2

‑

二肉豆蔻酰基

‑

sn

‑

甘油

‑3‑

磷酰胆碱(dmpc)的聚酰胺层的pei中空纤维基质

[0147]

在本实施例中,用磷脂1,2

‑

二肉豆蔻酰基

‑

sn

‑

甘油

‑3‑

磷酰胆碱(“dmpc”)制备膜。合成方法与实施例1和2相同,其中在pei中空纤维基质的腔上形成选择性聚酰胺层。唯一的区别是脂质类型的变化。

[0148]

类似地,使用相同的方案合成对照膜,不同之处在于水相中不存在dmpc。与在没有脂质的情况下形成的对照膜相比,含dmpc的膜与对照膜的1.1lmh/巴相比,透水性提高至约6.3lmh/巴。nacl截留率也从90%提高到了约95.5%。这被制作成了下文的表4。dmpc/pei

‑

1和dmpc

‑

pei

‑

2是在相同条件下制作的两个重复。

[0149]

表4.

[0150][0151]

每个组件(每个组件5根纤维)的膜有效面积为约30.6cm2。用超纯水测量渗透性(lmh/巴)。使用500mg/l nacl进料进行脱盐率测量。施加的压力为2巴。

[0152]

实施例4

[0153]

涂覆有包含卵pc的聚酰胺层的聚醚砜(pes)中空纤维基质

[0154]

除了将聚醚砜(pes)多孔膜用作支撑层之外,膜的制备程序与实施例2相似。

[0155]

基于非溶剂诱导的相分离(nips)方法,通过干喷

‑

湿纺丝法制备pes中空纤维基质。所得纤维的内/外径为780/1100μm。用于选择性层形成的界面聚合与实施例2中所述的相同。

[0156]

对于性能评估,使用了两个半英寸的膜组件,每个组件都有5根pes纤维。两个模组件的膜有效面积均为约26cm2。一个模组件含有涂覆有包含卵pc的聚酰胺层的pes纤维,而另一个模组件含有对照pes纤维(不存在卵pc)。

[0157]

用超纯水测量透水性,而用500mg/l nacl进料溶液测量脱盐率。施加的压力为2巴。

[0158]

如表5所示,发现向mpd溶液添加卵pc显著提高了水的输送效率。与不存在卵pc的0.8lmh/巴相比,带有pes基质的基于卵pc的ro膜的透水性增加至4lmh/巴。

[0159]

与先前的实施例相似,当存在卵pc时,nacl截留率从92%提高到96%。

[0160]

表5.

[0161][0162]

实施例5

[0163]

具有含dopc的聚酰胺层的聚醚酰亚胺(pei)平板基质

[0164]

还可以以平板构造提供本发明的基于脂质的膜。

[0165]

在目前的实施例中,使用了由位于无纺布上的pei层组成的平板膜基质。将由pei和nmp组成的涂料溶液倾倒在(由玻璃板支撑的)无纺布上,并施用150μm高的流延刮刀以在玻璃上制成薄膜。然后快速将施加的膜浸入自来水浴中,在此发生相转化并形成膜基质。

[0166]

然后使用mpd和tmc,经由界面聚合形成聚酰胺选择性层。与先前的实施例相似,将dopc添加到mpd溶液中,使得用于界面聚合反应的水性混合物含有脂质。

[0167]

表6显示了基于dopc的膜与对照膜(未添加dopc)之间的比较。可以看出,加入脂质后,透水性系数增加了约60%,而nacl截留率也从91.5%提高到93.6%。

[0168]

表6.

[0169][0170]

对于性能评估,使用500mg/l nacl进料进行脱盐率测量。施加的压力为10巴。

[0171]

膜滤池的有效膜面积为约42cm2(sterlitech cf042膜池)。

[0172]

标准差基于至少两个独立样本的结果。

[0173]

实施例6

[0174]

包括涂覆有含dopc的聚酰胺层的pei中空纤维基质的纳滤(nf)膜

[0175]

在本实施例中,将pei中空纤维用作膜基质。

[0176]

为了制造dopc基nf膜(pei

‑

dopc

‑

nf),首先使基质的腔表面与含有dopc的哌嗪(pip)溶液接触30min(分钟)。

[0177]

通过经由中空纤维泵送新鲜的环己烷,将多余的pip溶液从腔表面冲洗掉。

[0178]

最后,经由内腔表面泵送含有tmc的环己烷溶液,以与pip残留物反应形成nf截留层。

[0179]

还制备了没有dopc的nf膜,作为对照,并将其命名为pei

‑

对照

‑

nf。

[0180]

这些nf膜的性能如表7所示。还列出了两种商业上可获得的nf膜,用于比较。ge

‑

osmonics hl是由ge提供的商业上可获得的nf膜,而ntr

‑

7450nf膜由nitto denko提供。

[0181]

pei

‑

对照

‑

nf膜(不含脂质)所表现出的透水性为15lmh/巴,但对mgso4的截留率低,为80.2%。相比之下,本发明的膜(“pei

‑

dopc

‑

nf”)显示出略微优越的透水性(在15.5lmh/巴下),并且表现出显著更好的脱盐率(93.3%,基于mgso4)。

[0182]

进一步值得注意的是,就平衡透水性和溶质截留率而言,两种nf膜(对照和含dopc的膜)均优于商业上可获得的膜,并且能够在显著更低的运行压力下做到这一点。

[0183]

表7.基于dopc的nf膜的性能

[0184][0185]

a.对于以上结果,在2巴的施加压力下用超纯水测量nf膜的透水性。

[0186]

b.为了测试脱盐率,使用1000mg/l mgso4进料溶液测量所有四个膜的脱盐率。

[0187]

c.pei

‑

dopc

‑

nf和pei

‑

对照

‑

nf膜的膜有效面积为约30.6cm2(5根纤维),ge

‑

osmonics hl和ntr

‑

7450膜的膜有效面积为42cm2。

[0188]

d.据估计,如果对dopc

‑

pei

‑

nf膜使用7.6巴或更高的类似运行压力,则对mgso4的膜截留率将为98.5%或更高。

[0189]

实施例7

[0190]

基于涂覆有含dopc的聚酰胺层的pei中空纤维基质的渗透驱动(od)膜

[0191]

开发了多孔pei基质,以制造基于脂质的渗透驱动(od)膜。与ro/nf膜基质相比,该基质的致密结构更少。截留层的制备与实施例1所述的类似。对照膜(无脂质)和基于脂质的膜分别称为od膜和dopc

‑

od膜。

[0192]

两种膜的比较结果列于表8中。可以看出,dopc的添加导致了更具渗透性的选择性层(dopc

‑

od膜为约5.8lmh/巴,相比od膜为4.1lmh/巴)。

[0193]

当膜以正渗透(fo)模式(有效层面向进料溶液,al

‑

fs取向)运行时,水通量为30lmh和25lmh,即,dopc的添加导致水通量增加20%。以汲取液侧施加12.5巴的压力进行压力延迟渗透(pro)测试(有效层面向汲取液,al

‑

ds取向)时,基于dopc的od膜的功率密度(w/m2)可以提高约8%。

[0194]

表8.基于dopc的渗透驱动膜的性能

[0195][0196]

对于上述测试,将od膜和dopc

‑

od膜分别构成每个均由15根纤维组成的膜组件。每个组件的有效膜面积约为约40.6cm2(纤维的内径和外径分别为392μm和605μm)。

[0197]

对于ro测试,使用以200ml/min错流速率提供的500mg/l nacl进料溶液。施加的压力为2巴。

[0198]

对于fo测试,超纯给水以100ml/min(腔)循环,且1m nacl汲取液以1000ml/min(壳)循环。

[0199]

对于pro测试,超纯给水以1000ml/min(壳)循环,而1m nacl汲取液以100ml/min(腔)循环。在汲取液侧施加的压力为12.5巴。

[0200]

工业实用性

[0201]

本文所述用于制备复合膜的方法可用于工业生产和组装可在水过滤系统中使用的膜组件。在制备本文公开的复合膜时不存在跨膜蛋白允许在复合膜的工业制造期间实现更好的质量控制。

[0202]

由本文所述方法获得的复合膜可以用作水过滤和纯化系统中的纳滤膜和渗透驱动膜。

[0203]

因此,可以看出,根据本实施方案的复合膜及其制造方法具有提供在保持低溶质通过率的同时具有高透水性的复合膜的优点。尽管在本发明的前述具体实施方式中已经给出了示例性实施方案,但是应当理解,存在大量变型。

[0204]

还应当认识到,示例性实施方案仅是实例,并非旨在以任何方式限制本发明的范围、适用性、操作或配置。确切地说,前述具体实施方式会为本领域技术人员实施本发明的示例性实施方案提供便利路线图,应理解,在不脱离所附权利要求书所阐述的本发明的范围的情况下,可以对实例性实施方案所述要素的功能和布置和所述本操作方法进行各种改变。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1