在破碎机空转时识别磨损的方法与流程

1.本发明涉及一种在破碎机空转时识别磨损的方法,该破碎机具有支承在驱动轴上的磨损件。

背景技术:

2.对于用于矿物散装材料的工业加工的破碎机、例如冲击式破碎机,在加工过程中出现的高的压力和摩擦力随着时间的推移导致支承在破碎机的驱动轴上的、承受高负荷的磨损件的磨损。在冲击式破碎的情况下,磨损件尤其可以包括一个或多个布置在破碎机转子上的冲击条(或者说冲击锤),这些冲击条与冲击板配合作用以形成破碎间隙。由于磨损,破碎机的实际破碎间隙可能逐渐偏离预定的额定破碎间隙,因此机器操作人员必须重新调整破碎间隙,以便使得破碎机产生的输出颗粒的颗粒直径保持恒定。此外,在磨损件受到相应严重磨损的情况下,还必须在一定的使用时间后更换该磨损件。

3.在此背景下,通常在破碎机停机时定期手动地重新测量破碎间隙,以便机器操作人员可以基于该测量使破碎间隙重新适配预定的额定值或者在此确定磨损件必须被更换。但这样做的缺点是,除了由于确定磨损所需的停机时间导致破碎机生产率降低外,机器操作人员也可能出现测量错误。例如,如果将错误地在盲条(blindleiste)和冲击板之间测得的破碎间隙值用作重新调整破碎间隙的起点,则该措施在最坏的情况下可能导致破碎机损坏,该损坏有时危及站在周围的人。尤其因为这一点并且因为机器操作人员必须手动干预破碎腔以测量破碎间隙,因此机器操作人员面临着不可忽视的受伤风险。

技术实现要素:

4.因此存在提供一种开头所述类型的方法的需求,从而可以省去损害破碎机生产率的停机时间但仍然能够实现在对机器操作人员的伤害风险较低的情况下可靠地识别磨损。

5.本发明通过如下方式解决所提出的技术问题,将所述驱动轴从起始角速度以预定加速度加速到最终角速度,并且确定为此所需的驱动能量,此后将磨损件的磨损确定为在预定的磨损件特性曲线中对应于所需的驱动能量的值。

6.通过这些措施,在破碎机空转时,即在没有待破碎料被进料的情况下,可以可靠地确定磨损件的磨损,从而可以省去对破碎腔的人工干预。本发明基于这样的考虑,即由磨损引起的质量损失以及磨损件的几何形状变化导致磨损件在驱动轴上的转动惯量的变化,并且因此导致在相同加速条件下所需的驱动功率的变化。因此,根据按照本发明的方法,针对预定的加速过程实施破碎机的例如驱动功率测量,并且由此确定所需的能量消耗。在预定的加速过程的范围内确定的能量消耗根据预定的磨损件特性曲线对应于相应的磨损值,从而可以基于测得的驱动功率与在无磨损状态下所需的驱动功率的偏差来确定磨损件的磨损。为了确定磨损件特性曲线,在冲击式破碎机的情况下,针对磨损件在驱动轴上的具有预定的磨损件密度或几何形状以及因此已知的转动惯量的预定布置结构,可以首先在从起始角速度预定地加速到最终角速度的情况下实施参考运行。如前所述,在此过程中可以测量

驱动功率,随后又可以从中确定该加速过程所需的参考能量消耗。例如在此可以在简化地假设磨损件为长方形的情况下并且在假设磨损均匀发生的情况下,该参考能量消耗可以对应于关于磨损件在其几何形状方面变化的磨损值0。随后为了确定磨损件特性曲线,可以为任意磨损值确定在预定加速运行中的理论能量消耗,方式是在磨损件的预定密度的情况下通过磨损件的几何形状变化来确定磨损件的质量,并且通过作用在驱动轴上的转动惯量来确定所需的驱动功率并且因此确定在从起始角速度加速到最终角速度的过程中的理论能量消耗。在最简单的情况下是预定加速过程所需的能量消耗与磨损件的几何形状变化相关的关于发展点线性化的二次函数。例如,磨损件在磨损方向上的长度变化可以用作磨损。

7.与之关联地适宜的是,针对磨损件在驱动轴上的布置结构的预定的磨损件特性曲线从可能的不同布置结构的磨损件特性曲线组中选择。这意味着,首先针对磨损件在驱动轴上的不同布置结构分别建立自己的磨损件特性曲线,其中,将不同的磨损件特性曲线组合成磨损件特性曲线组并且例如存储在磨损件特性曲线存储器中。这样的布置结构可以例如与支承在驱动轴上的冲击条的数量及其材料特性、几何形状和/或磨损程度相关,但也可以与必要时设置的、同样支承在驱动轴上的用于质量平衡的盲条的数量相关。因此,如果在破碎机中安装有磨损件在驱动轴上的某个确定的布置结构,则机器操作人员可以从磨损件特性曲线组中选择与该那个布置结构相对应的磨损件特性曲线。为了避免机器操作人员手动的、在某些情况下错误的选择,磨损件或其元件可以配备有机器可读的标识,以便在安装磨损件的元件时可以通过相应地布置的传感器检测相应的布置结构并且从磨损件特性曲线组中选择相应的磨损件特性曲线。所述标识可以例如由rfid应答器构成。

8.为了除了磨损件上的磨损外还能够确定确定破碎间隙的总磨损,根据本发明可以规定,所述磨损件是冲击式破碎机的一个或多个与冲击板配合作用的冲击条,针对该冲击式破碎机的输出颗粒确定大于输出颗粒的预定体积份额的相应颗粒直径的实际参考颗粒直径,其中,将总磨损确定为对应于该实际参考颗粒直径的实际破碎间隙与预定的额定破碎间隙之差。与冲击式破碎机关联地,输出颗粒的筛分分析或输出颗粒的颗粒尺寸分布的分析表明,大于输出颗粒的预定体积份额的相应颗粒直径的参考颗粒直径表征破碎间隙,尽管该参考颗粒直径与预定体积份额相关而不必等于破碎间隙。因此,如果将已知的破碎间隙对应于参考颗粒直径,则在参考颗粒直径变化的情况下,可以将磨损确定为该破碎间隙的变化。当输出颗粒的预定体积份额、即筛分通过率小于90%,则可以可靠地确定参考颗粒直径和对应的破碎间隙。在特别优选地预定的体积份额为75%至85%、优选80%的情况下,参考颗粒直径大致相当于在磨损件和冲击板之间形成的破碎间隙。这意味着,90%、优选75%至85%并且尤其80%的体积份额的输出颗粒小于参考颗粒直径。

9.如果已知总磨损,则可以将冲击摇臂以总磨损的量移动靠近磨损件,以便实现冲击式破碎机的预定的额定破碎间隙。因此,尽管磨损导致材料损耗,但实际破碎间隙仍相当于预定的额定破碎间隙。

10.对于具有由一个或多个冲击条构成的磨损件的冲击式破碎机,希望的是,也可靠地确定与冲击条配合作用的冲击板的磨损,而无需手动干预破碎腔。因此建议,针对该冲击式破碎机的输出颗粒确定大于输出颗粒的预定体积份额的相应颗粒直径的那个实际参考颗粒直径,其中,将冲击板磨损确定为对应于该实际参考颗粒直径的实际破碎间隙与由冲击条的磨损和预定的额定破碎间隙构成的总和之差。在磨损件上的磨损已知的情况下,因

此可以确定冲击板上的磨损。

11.参考颗粒直径与破碎间隙的对应关系与相应的待破碎料和其它破碎机参数、例如冲击条配置相关。因此,为了能够针对某个确定的参考颗粒直径可靠地确定破碎间隙,在此建议,对于具有已知磨损的磨损件,例如在无磨损状态下针对不同的定义的破碎间隙确定参考颗粒直径,该参考颗粒直径大于输出颗粒的预定体积份额的相应颗粒直径并且在破碎间隙特性曲线中对应于相应的破碎间隙。为了确定磨损并且进而确定冲击板上的磨损,可以分别根据预定的磨损件布置结构、待破碎料的类型和其它破碎机参数将多个破碎间隙特性曲线确定为破碎间隙特性曲线族,在运行中可以从该破碎间隙特性曲线族中选择相应合适的破碎间隙特性曲线。为了在预定的破碎间隙的情况下加快对所需的参考颗粒直径的确定,可以仅针对单独的破碎间隙设定确定参考颗粒直径并且对其进行插值以形成破碎间隙特性曲线。

12.如果磨损件沿其平行于驱动轴的旋转轴线的纵向轴线不均匀地磨损,则因此同样不均匀的破碎间隙可能导致不希望的颗粒尺寸分布并且因此导致输出颗粒的较差的产品质量。在此背景下合适的是,横向于输出颗粒的输送方向在不同位置处确定实际参考颗粒直径,并且针对每个位置确定所产生的冲击板磨损。为此,针对输出颗粒的横向于输送方向并排设置的多个区域仅需要单独确定实际参考颗粒直径,并且仅需要针对这些区域中的每一个区域实施根据本发明的方法。与此相比,在具有已知磨损的磨损件的情况下例如在无磨损状态下确定的破碎间隙特性曲线可以针对全部的输出颗粒来确定。

13.原则上,可以使用已知的摄影测量方法来原位确定大于输出颗粒的预定体积份额的相应颗粒直径的那个参考颗粒直径,这些方法例如借助于立体相机和激光三角测量来实现。然而,这样做的缺点是受限制的检测和处理速度,因此为了可靠地确定最大颗粒直径必须相应地降低材料流的输送速度或输送单元的带传送速度。即使对于需要较大空间的复杂系统,也仅能实现低于2m/s的带传送速度。然而,这总体上也降低了生产量,从而降低了破碎过程的效率。此外,通过这类方法,输送单元上的颗粒不得重叠,但这在实际的输送运行中是不可避免的。

14.在此背景下,为了即使发生重叠也能在超过2m/s的输送速度下可靠地检测大于输出颗粒的预定体积份额的相应颗粒直径的参考颗粒直径而不必为此采取结构上复杂的措施,在此建议,分区段地在深度传感器的检测区域中检测从该深度传感器旁边输送经过的输出颗粒的深度图像,其中,将检测到的二维深度图像提供给提前训练的卷积神经网络,该卷积神经网络具有至少三个连续的卷积层、所谓的convolution layer和后置的参考颗粒直径分类器,该参考颗粒直径分类器例如可以实施为所谓的全连接层并且该参考颗粒直径分类器的初始值被输出为参考颗粒直径,该参考颗粒直径大于输出颗粒的预定体积份额的相应颗粒直径。但参考颗粒直径分类器也可以由多个数量分类器构成,这些数量分类器对应于颗粒尺寸直方图的按尺寸升序分类的类别。这具有特别的优点,即预定的体积份额可以事后、即在神经网络被训练之后改变。但参考颗粒直径分类器也可以由多个数量分类器构成,这些数量分类器对应于筛分特性曲线的按尺寸升序分类的类别,从而体积份额或筛分通过率可以更简单地被确定。在此基于这样的考虑,即,在使用二维深度图像的情况下,在通过具有已知参考颗粒直径的训练深度图像训练为此使用的神经网络之后,可以从深度信息中提取为确定参考颗粒直径所需的信息。在此,卷积层将输入深度图像减少为一系列

的单独特征,这些单独特征又被后置的参考颗粒直径分类器评估,以便结果能够确定参考颗粒直径,该参考颗粒直径大于在输入深度图像中成像的输出颗粒的预定体积份额的相应颗粒直径。分别根据可用的计算能力,所设置的卷积层的数量可以为至少三个、优选五个,在这些卷积层之后可以分别接着用于减少信息的池化层。可以以已知方式在卷积层和后置的参考颗粒直径分类器之间设置用于减少维度的层、即所谓的压平层(flattening layer)。由于在深度图像中对于每个像点,成像的输出颗粒相对于深度传感器的距离仅以一个值被映射,因此与处理彩色图像相比,可以减少要处理的数据量、加速测量过程并且减少用于神经网络的内存需求。因此,神经网络可以在具有gpu辅助的廉价的ai并行计算单元上实现,并且所述方法可以与散装材料的颜色无关地被使用。即使在3m/s、优选4m/s的传送带速度下,也可以通过加速测量过程来确定参考颗粒直径。上述深度图像中并且因此神经网络中数据量的减少还降低了正确确定参考颗粒直径的易错性,该参考颗粒直径大于输出颗粒的预定体积份额的相应颗粒直径。与彩色图像或灰度图像相比,使用深度图像具有额外的优点,即测量过程在很大程度上不受变化的曝光条件的影响。例如通常仅用于彩色图像的vgg16网络(simonyan/zisserman,very deep convolutional networks for large-scale image recognition,2015)可以用作神经网络,该神经网络被缩减为只有一个通道,即用于深度图像点的值。例如可以用3d相机检测深度图像,因为3d相机由于空间需求更小,即使提供的空间小也可以在破碎机中布置在输出颗粒上方。为了补偿在对颗粒尺寸分布的和/或体积的检测中的波动并且补偿神经网络的错误输出值,还可以对多个连续的输出值取平均值并且将该平均值输出为存在于检测区域中的颗粒尺寸分布和/或存在于检测区域中的材料体积。

15.当非输出颗粒的元件位于深度传感器的检测范围内时,神经网络的训练更加困难,并且在持续的运行过程中测量精度下降。例如,这些非输出颗粒的元件包括传送带本身的振动构件或其它机器元件。为了避免由此产生的干扰,建议从深度图像中去除其深度等于或者超过深度传感器与该像点的背景之间的提前检测到的距离的那些像点的值。因此,可以去除例如由传送带的振动引起的干扰图像信息,并且可以将深度图像和训练深度图像均限制为与测量相关的信息。

16.训练神经网络需要大量的训练深度图像,这些训练深度图像尽可能精确地表示要检测的输出颗粒。然而,测量需要的输出颗粒量所需的工作量极高。但为了给神经网络提供足够的训练深度图像以便确定参考颗粒直径,建议首先检测每个具有已知颗粒直径的示例颗粒的示例深度图像,并且将这些示例深度图像与该颗粒直径一起存储,此后将多个示例深度图像随机组合成训练深度图像,将被组合的示例深度图像的参考颗粒直径分配给训练深度图像,此后将该训练深度图像在输入侧提供给神经网络,并且将对应的参考颗粒直径在输出侧提供给神经网络,并且在学习步骤中调整各个单独的网络节点的权重。该训练方法基于这样的考虑,即通过组合测量的示例颗粒的示例深度图像可以创建不同的训练深度图像组合。因此,检测相对较少的具有颗粒直径的示例颗粒的示例深度图像就足以生成大量的训练深度图像,通过这些训练深度图像可以训练神经网络。为了训练神经网络,在各个单独的训练步骤中以已知方式调整各个单独的网络节点之间的权重,使得实际的输出值尽可能等于神经网络末端的预定输出值。在此可以在网络节点上预定不同的激活函数,这些激活函数对于是否将作用在网络节点上的总值传递给神经网络的下一层具有决定性意义。

为了进行深度图像处理,在此还建议从深度图像中去除其深度等于或者超过深度传感器与该像点的背景之间的提前检测到的距离的那些像点的值。因此,训练深度图像和测得的输出颗粒的深度图像仅具有与测量相关的信息,从而实现了更稳定的训练性能并且提高了应用中的识别率。通过选择示例深度图像或者由这些示例深度图像组合成的训练深度图像,可以在任意类型的散装材料上训练神经网络。

17.为了进一步改善训练性能和识别率,建议将具有随机取向的示例深度图像组合成训练深度图像。因此,在颗粒数量给定的情况下,对于每个示例深度图像,颗粒的可能的排列数量明显增加,而无需生成更多的示例深度图像,并且避免了神经网络的过拟合。

18.如果将示例深度图像通过部分重叠组合形成训练深度图像,则可以省去输出颗粒的颗粒分离并且可以在传送带的传送速度保持不变的情况下确定较大的输出颗粒量,其中,训练深度图像在重叠区域中的深度值相当于两个示例深度图像的最小深度。为了检测真实的输出颗粒分布,必须考虑两个颗粒产生彼此重叠的情况。神经网络可以如此地被训练,使得神经网络识别这种重叠并且仍然能够确定示例颗粒的体积。

附图说明

19.在附图中示例性地示出本发明的技术方案。在附图中:

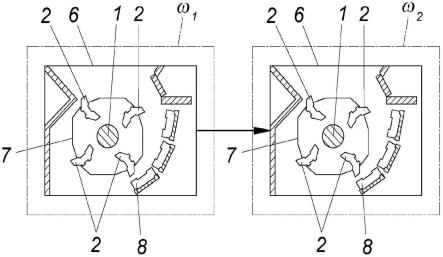

20.图1示意性地示出在实施根据本发明的方法时的加速过程;

21.图2示出磨损件的磨损与加速所需的能量消耗之间的磨损件特性曲线,用于磨损件在驱动轴上的第一布置结构;

22.图3示出与图2相应的磨损件特性曲线,用于磨损件在驱动轴上的第二布置结构;

23.图4示出与图2相应的磨损件特性曲线,用于磨损件在驱动轴上的第三布置结构;和

24.图5示出根据图1的磨损件的和与其配合作用的冲击板的放大细节图。

具体实施方式

25.根据本发明的方法可以用于在破碎机空转时识别磨损,该破碎机具有支承在驱动轴1上的磨损件2。在此将驱动轴1以规定的加速度从起始角速度ω1加速到最终角速度ω2,并且确定为此所需的驱动能量,之后将磨损件2的磨损确定为在磨损件特性曲线3、4、5中对应于所需的驱动能量的值。破碎机例如可以是具有破碎腔6的冲击式破碎机,其中,磨损件2可以包括一个或多个冲击条,如图1示意性所示。磨损件2在此设置在与驱动轴1传动连接的转子7上并且与至少一个冲击板8在形成破碎间隙的情况下配合作用。

26.图2至图4示出分别针对磨损件2在驱动轴1上的不同布置结构所确定的磨损件特性曲线3、4和5,其中,分别建立线性回归线作为计算的多个单值的近似值。图2中所示的磨损件特性曲线3涉及具有预定几何形状和密度的四个冲击条的布置结构。这种布置结构也在图1中示意性地示出。图3的磨损件特性曲线4涉及包括根据磨损件特性曲线3的两个冲击条和两个盲条的布置结构。最后在图4中示例性地示出第三布置结构,该第三布置结构同样包括两个盲条和根据磨损件特性曲线3的两个具有定义的部分磨损的冲击条。

27.在冲击式破碎机的情况下,为了针对磨损件2在驱动轴1上分别预定的具有已知的磨损件密度或几何形状和因此已知的转动惯量的布置结构确定磨损件特性曲线3、4、5之

一,可以首先在从起始角速度ω1预定地加速到最终角速度ω2的情况下实施参考运行。在此过程中可以测量驱动功率,随后又可以从该驱动功率中确定该加速过程所需的参考能量消耗。因此在假设几何形状简化和磨损均匀发生的情况下,该参考能量消耗可以对应于关于磨损件在其几何形状方面变化的磨损值0。随后为了确定磨损件特性曲线,可以确定用于任意磨损值的在预定加速运行中的理论能量消耗,方式是在磨损件的预定密度的情况下通过磨损件的几何形状变化来确定磨损件的质量,并且通过作用在驱动轴上的转动惯量来确定所需的驱动功率并且因此确定在从起始角速度ω1加速到最终角速度ω2的过程中的理论能量消耗。在最简单的情况下,在预定的加速过程所需的以kj为单位的能量消耗与磨损件2的以mm为单位的几何形状变化之间存在基本上线性的关系。例如,磨损件在磨损方向上的长度变化可以用作磨损。

28.因此,为了通过根据本发明的方法确定磨损件2在驱动轴1上的某个确定的布置结构的磨损,不同的磨损件特性曲线3、4、5可以分配给磨损件特性曲线组并且从该磨损件特性曲线组中选择。

29.如图5所示,冲击板8在冲击式破碎机运行中的冲击板磨损也可以通过根据本发明的方法来确定。在这种情况下,针对冲击式破碎机的输出颗粒确定大于输出颗粒的预定体积份额的相应颗粒直径的那个实际参考颗粒直径。因此,总磨损被确定为对应于所确定的实际参考颗粒直径的实际破碎间隙k与预定的额定破碎间隙之差。因此,如果已知总磨损和磨损件2的磨损s,则冲击板磨损p可以确定为对应于实际参考颗粒直径的实际破碎间隙k与由磨损件2的磨损s和预定的额定破碎间隙b构成的总和之差。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1