复合膜及其制备方法

1.整体上讲,本发明涉及一种用在过滤中的复合膜。本发明还涉及一种制备复合膜的方法,以及一种使用如本文公开的复合膜的过滤方法。

背景技术:

2.在2016/2017年,食用油的全球产量为约182百万吨。这些油目前主要通过溶剂提取工艺来生产,该工艺使用大量溶剂(诸如正己烷)来提取油。然后通过能源密集型热工艺回收这些溶剂。这因为浪费高且方法昂贵而并不理想。

3.有机溶剂纳滤(osn)因其简单性和能源效率已作为许多工业中有前途的液体分离方法出现。osn已经被应用于在化学、制药和植物油工业中从有机溶剂中分离分子量(mw)为200至1000g/mol的化合物。osn方法的核心为能够从有机溶剂分离化合物并且在溶剂中保持稳定的耐溶剂纳滤膜。

4.目前,聚合物osn膜主要由聚酰亚胺或交联聚酰亚胺、交联聚苯并咪唑、交联硅,和聚(醚醚酮)(peek)制成。大多数膜需要交联改性,以在苛刻的溶剂中化学稳定。此外,还需要进一步用孔隙保护剂(诸如聚乙二醇)浸渍它们,以保持它们的孔隙结构。一旦除去孔隙保护剂,则必须将膜保持在湿润状态以防止它们产生裂纹。在前面提到的osn膜中,peek膜不需要进行交联和经受孔隙保护。然而,在膜制备期间,peek只能溶解在非常苛刻的溶剂(诸如甲基磺酸和硫酸)中,因而难以大规模制备。

5.由于需要处理大量的废弃物,使用多种化学品来保护孔隙和交联(通常是苛刻的)来制备膜也使大规模制备变得昂贵。

6.正如所述,另一个挑战为膜与预期的液体分离过程的相容性。膜需要足够稳固,以经受重复使用而不退化或分层。这也是为什么目前的研究方向倾向于交联改性,因为这种改性使膜变得适当地稳固。然而,交联方法耗时且为昂贵的步骤。

7.需要克服或改善上述问题中的至少一个,或至少要提供有用的替代方案。

技术实现要素:

8.本发明基于以下发现:水(在膜表面上或环境中)会严重影响复合膜的形成。具体地,发现微小量的水(和/或水蒸气)会极大地影响所得复合膜的性质。在这方面,发明人已经发现,在制备期间通过至少控制相对湿度(rh),可以制备出期待的复合膜。相应地,可以形成没有缺陷或缺陷量少的复合膜。还可以控制聚合物溶液的涂覆浓度以进一步调节复合膜的质量(渗透率和/或保留率)。这样的膜能够在不使用交联剂和/或孔隙保护剂的情况下进行有机溶剂分离过程。与现有技术相比,这种简化的方法有利于制备用于有机溶剂纳滤的复合膜。

9.本发明涉及一种制备复合膜的方法,包括:

10.a)使全氟化聚合物溶液与聚合物层的表面接触;和

11.b))对全氟化聚合物溶液进行干燥以形成物理吸附在聚合物层的表面上的全氟化

聚合物层;

12.其中,全氟化聚合物溶液包括全氟化聚合物以及c

5-c

18

全氟化溶剂;并且

13.其中,在小于20%的相对湿度下干燥全氟化聚合物溶液。

14.有利的是,当相对湿度小于20%时,全氟化聚合物层的孔隙率被最小化,使得复合膜具有良好的截留率,同时具有可接受的渗透率(permeance)。此外,全氟化聚合物层不会与聚合物层分层。

15.在一些实施方式中,聚合物层选自聚烯烃、聚酯醚酮(peek)、聚对苯二甲酸乙二醇酯(pet)、尼龙、聚丙烯腈(pan)、聚四氟乙烯(ptfe)、聚醚酰亚胺、聚酰亚胺,以及它们的共聚物。在一些实施方式中,聚合物层选自聚烯烃、聚酯醚酮(peek)、聚对苯二甲酸乙二醇酯(pet)、尼龙、聚丙烯腈(pan),以及它们的共聚物。

16.本发明还涉及一种制备复合膜的方法,包括:

17.a)使全氟化聚合物溶液与聚烯烃层的表面接触;和

18.b)对全氟化聚合物溶液进行干燥以形成物理吸附在聚烯烃层的表面上的全氟化聚合物层;

19.其中,全氟化聚合物溶液包括全氟化聚合物以及c

5-c

18

全氟化溶剂;并且

20.其中,在小于20%的相对湿度下干燥全氟化聚合物溶液。

21.有利的是,不需要交联剂和孔隙保护剂来形成复合膜。此外,不需要退火步骤。

22.在一些实施方式中,相对湿度为0%。

23.在一些实施方式中,在环境温度下干燥全氟化聚合物溶液。

24.在一些实施方式中,c

5-c

18

全氟化溶剂为全氟化聚醚溶剂。

25.在一些实施方式中,c

5-c

18

全氟化溶剂具有小于110℃的沸点。

26.在一些实施方式中,全氟化聚合物溶液中的全氟化聚合物具有约0.001wt/wt%至约1.5wt/wt%的浓度。

27.在一些实施方式中,全氟化聚合物溶液中的全氟化聚合物选自聚四氟乙烯(ptfe)、氟化乙烯丙烯共聚物(fep)、全氟烷氧基烷烃(pfa)、乙烯四氟乙烯(etfe),或它们的共聚物。

28.在一些实施方式中,全氟化聚合物选自聚[4,5-二氟-2,2-双(三氟甲基)-1,3-间二氧杂环戊烯-共-聚四氟乙烯](ptfe af 2400或ptfe af 1600)和聚(四氟乙烯-共-2,2,4-三氟-5-三氟甲氧基-1,3-间二氧杂环戊烯)(hyflon ad40或hyflon ad60),或它们的组合。

[0029]

在一些实施方式中,全氟化聚合物溶液与聚烯烃层的表面接触至少5秒。

[0030]

在一些实施方式中,接触全氟化聚合物溶液的步骤(步骤a)包括除去过量的全氟化聚合物溶液。

[0031]

在一些实施方式中,全氟化聚合物溶液在聚烯烃层的表面上干燥至少10秒。

[0032]

在一些实施方式中,该方法进一步包括在(a)之前,用沸点大于90℃的溶剂润湿聚烯烃层的步骤。

[0033]

在一些实施方式中,溶剂选自甲苯、乙酸丁酯、c

3-c8酮、己烷、c

3-c6醇,或它们的组合。

[0034]

在一些实施方式中,c

3-c6醇为正丁醇。

[0035]

在一些实施方式中,该方法进一步包括在(a)之前,对聚合物层或聚烯烃层和全氟化聚合物溶液进行无水干燥的步骤。

[0036]

本发明还涉及一种复合膜,包括:

[0037]

a)聚合物层;和

[0038]

b)物理吸附在聚合物层的表面上的全氟化聚合物层;

[0039]

其中,全氟化聚合物层具有其中小于10%的表面包括微结构的表面形态;且

[0040]

其中,全氟化聚合物层具有约5nm至约500nm的厚度。

[0041]

本发明还涉及一种复合膜,包括:

[0042]

a)聚烯烃层;和

[0043]

b)物理吸附在聚烯烃层的表面上的全氟化聚合物层;

[0044]

其中,全氟化聚合物层具有其中小于10%的表面包括微结构表面形态;且

[0045]

其中,全氟化聚合物层具有约50nm至约300nm的厚度。

[0046]

在一些实施方式中,全氟化聚合物层具有无微结构的表面形态。

[0047]

在一些实施方式中,微结构为孔。

[0048]

在其它实施方式中,微结构在直径方面小于1μm。

[0049]

在一些实施方式中,聚烯烃层中的聚烯烃选自聚乙烯或聚丙烯。

[0050]

在一些实施方式中,聚烯烃层具有约1μm至约10000μm的厚度。

[0051]

在一些实施方式中,聚烯烃层经沸点大于90℃的溶剂润湿。

[0052]

在一些实施方式中,复合膜在丙酮中具有至少150g/mol的截留分子量(mwco)。

[0053]

在一些实施方式中,复合膜具有至少8.6l/m-2-h-巴的己烷渗透率。

[0054]

在一些实施方式中,复合膜具有至少1.1l/m-2-h-巴的丙酮渗透率。

[0055]

在一些实施方式中,复合膜具有至少80%的溶质截留率。

[0056]

本发明还涉及过滤混合物的化学化合物的方法,混合物包括该化学化合物和液体,该方法包括:

[0057]

a)使混合物与本文所公开的复合膜接触;和

[0058]

b)施加穿过复合膜的压力。

[0059]

本发明还涉及一种通过渗透蒸发过滤混合物的方法,混合物包括至少两种液体,该方法包括:

[0060]

a)使混合物与本文所公开的复合膜接触;和

[0061]

b)施加穿过复合膜的压力。

[0062]

本发明还涉及一种过滤气体和蒸气的混合物的方法,该方法包括:

[0063]

a)使混合物与本文所公开的复合膜接触;和

[0064]

b)施加穿过复合膜的压力。

附图说明

[0065]

现在将参考附图以非限制性示例的方式描述本发明的实施方式,其中:

[0066]

图1示出了用于制备膜的实验装置的示意图;

[0067]

图2示出了(a)5nm的pe和(b)在0%rh下用0.5wt%的特氟龙(ptfe af 2400)浓度制备的复合膜的膜形态;

[0068]

图3示出了在0%至90%的不同rh下,用0.5wt%特氟龙的浓度制备的复合膜于25℃在10巴的跨膜压力下的分离性能(进料:丙酮中50ppm的rb);

[0069]

图4示出了在(a)0%、(b)50%、(c)70%和(d)90%的rh下,用0.5wt%特氟龙的浓度制备的复合膜的表面形态;

[0070]

图5示出了在a)0%、b)50%、c)70%和d)90%的rh下,用0.5wt%特氟龙的的浓度制备复合膜的表面结构;

[0071]

图6示出了于25℃在10巴的跨膜压力下,复合膜分离性能依据涂覆溶液中的特氟龙af2400浓度的变化(进料:丙酮中50ppm的rb);

[0072]

图7示出了用(a)0.25%、(b)0.35%、(c)0.5%和(d)0.75wt%的特氟龙(ptfe af 2400)浓度涂覆的复合膜的膜形态;

[0073]

图8示出了于25℃在10巴的跨膜压力下,复合膜的纯溶剂渗透率依据极性指数的变化;

[0074]

图9示出了于25℃在10巴的跨膜压力下,复合膜的丙酮中溶质的(a)渗透率和(b)截留率(进料:丙酮中50ppm的rb);

[0075]

图10示出了于25℃在10巴的跨膜压力下,复合膜对丙酮中deg/teg/peg 200的(a)渗透率和(b)截留率(进料:丙酮中500ppm的deg/teg/peg);

[0076]

图11示出了于25℃在10巴的跨膜压力下,使用错流装置的复合膜的分离性能随时间的变化(进料:丙酮中50ppm的rb);

[0077]

图12示出了于25℃在10巴的跨膜压力下,复合膜在分离油/丙酮和油/正己烷中的性能(进料:在丙酮或正己烷中20wt%的油);和

[0078]

图13示出了涂覆装置的示意图。

具体实施方式

[0079]

不想受理论束缚,发明人已着手研究各种固有惰性的材料以便消除形成复合膜过程中通常需要的交联步骤。发明人已经发现,当被特别地加工和应用时,全氟化聚合物可适合与聚合物基质一起用作osn应用中的复合膜。发现即使在没有交联的情况下,全氟化聚合物具有可接受的渗透性、加工性、耐热性和出色的耐化学性。在这方面,发现全氟化聚合物能够经受大多数化学品,诸如酸、碱和有机溶剂。发明人进一步发现水(和/或水蒸气)(特别是相对湿度)具有影响膜的形成的作用。此外,在制备期间,全氟化聚合物浓度的影响会对用于分离各种溶质/溶剂混合物的膜的性能起作用。

[0080]

本发明涉及一种制备复合膜的方法,包括:

[0081]

a)使全氟化聚合物溶液与聚合物层的表面接触;和

[0082]

b)对全氟化聚合物溶液进行干燥以形成物理吸附在聚合物层上的表面的全氟化聚合物层;

[0083]

其中,全氟化聚合物溶液包括全氟化聚合物以及c

5-c

18

全氟化溶剂;并且

[0084]

其中,在小于20%的相对湿度下干燥全氟化聚合物溶液。

[0085]

在一些实施方式中,聚合物层选自聚烯烃、聚酯醚酮(peek)、聚对苯二甲酸乙二醇酯(pet)、尼龙、聚丙烯腈(pan)、聚四氟乙烯(ptfe)、聚醚酰亚胺、聚酰亚胺,及它们的共聚物。

[0086]

本发明涉及一种制备复合膜的方法,包括:

[0087]

a)使全氟化聚合物溶液与聚合物层的表面接触,该聚合物层选自聚烯烃、聚酯醚酮(peek)、聚对苯二甲酸乙二醇酯(pet)、尼龙、聚丙烯腈(pan),及它们的共聚物;和

[0088]

b)对全氟化聚合物溶液进行干燥以形成物理吸附在聚合物层的表面上的全氟化聚合物层;

[0089]

其中,全氟化聚合物溶液包括全氟化聚合物以及c

5-c

18

全氟化溶剂;并且

[0090]

其中,在小于20%的相对湿度下干燥全氟化聚合物溶液。

[0091]

尼龙的示例为尼龙66、尼龙6、尼龙510和尼龙1.6。市售的尼龙的示例为pa6 lanxess durethan b、pa11 arkema rilsan、pa12 evonik vestamid l、pa46 dsm stanyl、pa410 dsm ecopaxx、pa4t dsm four tii和pa66 dupont zytel。市售的尼龙共聚物的示例为pa6/66dupont zytel、pa6/6t basf ultramid t(6/6t共聚物)、pa6i/6t dupont selar pa、pa66/6t dupont zytel htn和pa12/macmi ems grilamid tr。

[0092]

如本文所用,“共聚物”是指通过两种不同单体的反应制成的聚合物,具有多于一种的单元。当聚合物可相互混溶时,可以制成“共混物”。两种或更多种聚合物也可以与额外的一种聚合物反应(例如通过转酰胺化)以形成无规共聚物。这些都在“共聚物”的范围内。

[0093]

聚合物层可以表现为平坦的片状或中空纤维的形式。典型地,将多个中空纤维在单个容器内作为一个单元捆扎在一起,使得单元中所有纤维的进料、渗透和渗余物分别流经共同的进料流端口、渗透流端口和渗余物流端口。这样的单元有时被称为“模块(“modules)”。

[0094]

在一些实施方式,聚合物层具有至少10%的结晶度。在其它实施方式中,结晶度为至少20%、至少30%、至少40%、至少50%、至少60%、至少70%或至少80%。在其它实施方式中,聚合物层具有约10%至约80%的结晶度。在其它实施方式中,结晶度为约20%至约80%、约30%至约80%、约40%至约80%,或约50%至约80%。为此目的,聚合物层至少对于洗脱液是多孔的。

[0095]

有利地,通过选择合适的聚合物层并且进一地选择在该结晶度范围内,聚合物基质可以为复合膜提供强度和刚度。

[0096]

发明人已经发现,聚烯烃膜可以进一步有利地用作osn膜的基质支撑体。它不仅可以显著降低基质材料成本,还可以减轻复杂的交联方法,因为聚烯烃对广泛的溶剂具有优异的耐化学性。进一步地,因为材料对这些溶剂是惰性的,所以不需要交联。此外,聚烯烃基质并不需要使用孔隙保护剂来保持其孔隙结构。从而,可以大大简化osn膜的制备过程。

[0097]

相应地,本发明涉及一种制备复合膜的方法,包括:

[0098]

a)使全氟化聚合物溶液与聚烯烃层的表面接触;和

[0099]

b)对全氟化聚合物溶液进行干燥以形成物理吸附在聚烯烃层的表面上的全氟化聚合物层;

[0100]

其中,全氟化聚合物溶液包括全氟化聚合物以及c

5-c

18

全氟化溶剂;并且

[0101]

其中,在小于20%的相对湿度下干燥全氟化聚合物溶液。

[0102]

聚合物(或聚烯烃)层和全氟化聚合物层形成复合膜。

[0103]

聚烯烃可以为热塑性材料或弹性体。聚烯烃层可以选自聚乙烯、聚丙烯、聚甲基戊烯(pmp)、聚丁烯-1(pb-1)、聚异丁烯(pib)、乙丙橡胶(epr)、乙烯丙烯二烯单体(m级)橡胶

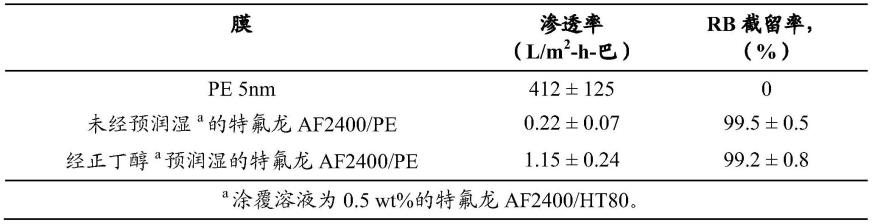

(epdm橡胶),或它们的共聚物。在其它实施方式中,聚烯烃层可选自聚乙烯、聚丙烯,或它们的共聚物。例如,聚烯烃层可以为聚乙烯基质(层)。例如,市售的具有5nm标称孔径的超高mw pe基质可用于特氟龙af2400的沉积。如在表1中所示,pe基质的丙酮渗透率为412l/m

2-h-巴,对rb无截留。在(例如)如本文所述的pe支撑体上沉积特氟龙af2400膜后,渗透率降低到0.22l/m

2-h-巴,对rb的截留率提高到99.5%。

[0104]

表1:在0%rh下经预润湿和未经预润湿制备的复合膜于25℃在10巴跨膜压力下,分离丙酮/rb的分离性能的比较(进料:丙酮中50ppm的rb)。

[0105][0106]

在一些实施方式中,聚合物层(或聚烯烃层)具有约1μm至约10000μm的厚度。在其它实施方式中,厚度为约1μm至约9000μm、约1μm至约8000μm、约1μm至约7000μm、约1μm至约6000μm、约1μm至约5000μm、约1μm至约4000μm、约1μm至约3000μm、约1μm至约2000μm、约1μm至约1000μm,或约10μm至约1000μm。在其它实施方式中,聚合物层(或聚烯烃层)具有约10μm至约100μm的厚度。在其它实施方式中,厚度为约10μm至约90μm、约10μm至约80μm、约10μm至约70μm、约10μm至约60μm、约10μm至约50μm,或约10μm至约40μm。在其它实施方式中,厚度为约10μm、约20μm、约30μm、约40μm、约50μm、约60μm、约70μm、约80μm、约90μm,或约100μm。发明人已经发现,当厚度如所公开时,该复合物对于osn中的应用具有合适的机械强度。

[0107]

在一些实施方式中,聚合物层(或聚烯烃层)包括直径为约2nm至约500nm的孔隙。在其它实施方式中,直径为约2nm至约400nm、约2nm至约300nm、约2nm至约200nm、约2nm至约100nm、约2nm至约90nm、约2nm至约80nm、约2nm至约70nm,或约2nm至约60nm。在其它实施方式中,直径为约2nm、约3nm、约4nm、约5nm、约7nm、约10nm、约15nm、约20nm、约50nm、约100nm、约200nm、约300nm、约400nm,或约500nm。发明人已经发现这些直径大小对于osn的应用是所期待的。

[0108]

全氟化聚合物层与聚合物层(或聚烯烃层)的表面接触。在一些实施方式中,全氟化聚合物层覆盖聚合物层(或聚烯烃层)的表面。在该方面,虽然全氟化聚合物层与聚合物层(或聚烯烃层)接触并且可以渗透聚合物层(或聚烯烃层),但两层之间没有交联。在这个意义上,全氟化聚合物层物理吸附(物理性吸附)在聚合物层(或聚烯烃层)的表面上。当全氟化聚合物和聚合物层(或聚烯烃层)之间的分子间吸引力大于它们和溶剂的吸引力时发生物理吸附。这样的吸附涉及分子间力(范德华力)、由于偶极吸引的静电力和以及氢键作用,而不涉及所涉及核素的电子轨道模式中的显著变化。物理吸附的典型结合能为约10~100mev。这意味着全氟化聚合物层和聚合物层(或聚烯烃层)的化学特性均未改变。这对于形成复合膜是有利的,因为不使用苛刻的交联化学品并且还缩短了制备过程。还可以避免使用孔隙保护剂。

[0109]

如本文所用,全氟化聚合物为仅含有碳-氟键和c-c键的有机含氟化合物。也可以包括其它杂原子。

[0110]

全氟化聚合物层或溶液中的全氟化聚合物可选自聚四氟乙烯(ptfe)、氟化乙烯丙烯共聚物(fep)、全氟烷氧基烷烃(pfa)、乙烯四氟乙烯(etfe),或它们的共聚物。例如,全氟化聚合物层可以为聚[4,5-二氟-2,2-双(三氟甲基)-1,3-二氧杂环戊烯-共-四氟乙烯](ptfe af),其可具有2400g/mol的分子量(ptfe af 2400)或1600g/mol的分子量(ptfe af 1600)。另一个示例为聚(四氟乙烯-共-2,2,4-三氟-5-三氟甲氧基-1,3-二氧杂环戊烯)(ttd-tfe共聚物),其可具有约40%为ttd的共聚物(hyflon ad40)或60%为ttd的共聚物(hyflon ad60)。其它示例为聚(乙烯-共-四氟乙烯)和四氟乙烯-全氟(烷氧基乙烯基醚)。全氟化聚合物的其它示例包括特氟龙af2400、hyflon ad和cytop。

[0111]

图2a示出了本发明的复合膜的实施例,并呈现了具有非对称结构的pe支撑体的膜形态。它具有较少孔隙的顶表面,从而使得能够在其上沉积超薄选择性层。通过在其上涂覆特氟龙af2400溶液15秒,在pe的表面上形成teflon层,如图2b所示。所得到的复合膜具有光滑的表面形态,其中由其横截面上观察到约100nm的超薄特氟龙层。

[0112]

不想受理论束缚,发明人认为空气中和聚合物层(或聚烯烃层)的表面上的水,尤其是水蒸气的存在会引起预氟化层(涂覆层)的蜂窝状结构,这归因于水蒸气的局部凝聚作用。通过改测试腔室的相对湿度(rh)对此进行了研究。图3示出了丙酮渗透率和玫瑰红(rb,mw=1017g/摩尔)截留率依据在不同rh下制备的复合膜的变化。对于丙酮/rb混合物的分离,干燥室中rh的增加引起对rb的渗透率的增加和截留率的减少。这可能是由在较高rh下在复合膜上形成的缺陷的作用引起的。图4证实了缺陷的存在,因为在空气中rh为50%、70%和90%下制备的复合膜上存在蜂窝状结构。此外,较高的rh导致其中更多的蜂窝状结构具有更大的圆直径的蜂窝。相比之下,在干燥空气条件下(在rh 0%下)制备的复合膜上有很少或没有蜂窝表面结构。蜂窝结构可能会在超薄teflon层上导致缺陷。图5阐示了蜂窝结构的细节,它们的深度为大约几百nm。由于在该复合膜实施例中,选择性层具有约100nm的厚度,大的深度可能导致选择性层中的缺陷。因此,通过在干燥空气情况下干燥如此涂覆的teflon膜,可以避免缺陷。

[0113]

在一些实施方式中,相对湿度(rh)为小于约15%、小于约10%、小于约9%、小于约8%、小于约7%、小于约6%、小于约5%、小于约4%、小于约3%、小于约2%,或小于约1%。在其它实施方式中,rh为约0%。

[0114]

可以将全氟化聚合物分散在合适的溶剂中以形成全氟化聚合物溶液。如果在环境温度下干燥全氟化聚合物溶液,应当适当地选择溶剂的沸点以使其不会过高。在这方面,发明人已经发现,c

5-c

18

全氟化溶剂可能是有利的,因为其合理地分散/溶解全氟化聚合物,并且能够容易地蒸发以形成全氟化聚合物层。例如,可使用fluorinert fc-40或fluorinert fc-72作为溶剂。替代地,可以使用全氟化聚醚溶剂。合适的全氟化聚醚溶剂的示例为市售的galden ht55、galden ht70、galden ht80、galden ht110和galden ht 135。

[0115]

本文使用的术语“溶剂”是指溶剂或溶剂体系,并且其主要由特定溶剂组成。溶剂体系是指形成最终单一相的溶剂组合。相应地,“c

5-c

18

全氟化溶剂”是指主要由c

5-c

18

全氟化溶剂组成的c

5-c

18

全氟化溶剂体系。该混合物可进一步包括其它极性或非极性溶剂,和/或质子或非质子溶剂。“溶剂”和“溶剂系统”均可包括且不限于戊烷、环戊烷、己烷、环己烷、苯、甲苯、二氧六环、氯仿、二乙醚、二氯甲烷、四氢呋喃、乙酸乙酯、丙酮、二甲基甲酰胺、乙腈、二甲基亚砜、硝基甲烷、丙烯碳酸酯、甲酸、丁醇、异丙醇、丙醇、乙醇、甲醇、乙酸、乙二

醇、二甘醇,或其它可混溶的液体聚合物。

[0116]

溶剂可为c

5-c

18

全氟化溶剂和非全氟化溶剂的混合物。例如,可以使用全氟化聚醚和非全氟化聚醚的混合物。

[0117]

不易蒸发的溶剂会导致冗长的干燥步骤,这是不期待的。在一些实施方式中,c

5-c

18

全氟化溶剂具有低于110℃的沸点。在其它实施方式中,c

5-c

18

全氟化溶剂具有低于100℃、低于90℃、低于80℃、低于70℃、低于60℃或低于50℃的沸点。在其它实施方式中,c

5-c

18

全氟化溶剂具有约60℃至约90℃的沸点。

[0118]

在一些实施方式中,c

5-c

18

全氟化溶剂在约25℃下具有大于0.2kpa的蒸气压。在其它实施方式中,蒸气压大于0.3kpa、0.4kpa、0.5kpa、1kpa或2kpa。

[0119]

发明人已经发现,在环境温度下进行干燥步骤时是有利的,这是由于它减少了全氟化聚合物的流动性;保持了粘度。通过这样做,全氟化聚合物进入聚合物层(或聚烯烃层)的孔隙的倾向较低。此外,在合适的温度下通过控制全氟化溶剂的汽化,全氟化聚合物层的蒸气压大约等于周围大气施加在全氟化聚合物层上的压力,从而不会在离散点上形成可导致缺陷的蒸气核。

[0120]

例如,可以在25℃下,于干燥室中,各种相对湿度的空气以及0.05m/s的空气速度下,对全氟化聚合物溶剂干燥至少10分钟。替代地,如果经受较高的空气速度,则可对全氟化聚合物溶剂干燥较短的时间。例如,可以在25℃下,于干燥室中,各种相对湿度的空气以及0.5m/s的空气速度下,对全氟化聚合物溶剂干燥至少5分钟。

[0121]

在一些实施方式中,在环境温度下干燥全氟化聚合物溶液。在其它实施方式中,在约20℃、约25℃、约30℃、约35℃、约40℃或约45℃下干燥全氟化聚合物溶液。在其它实施方式中,在约50℃、约60℃、约70℃、约80℃、约90℃或约100℃下干燥全氟化聚合物溶液。

[0122]

在一些实施方式中,在约0.05m/s的空气流速下干燥全氟化聚合物溶液。在其它实施方式中,空气流速为约0.1m/s、约0.2m/s、约0.3m/s、约0.4m/s、约0.5m/s、约0.6m/s、约0.7m/s、约0.8m/s、约0.9m/s、约1m/s或约1.5m/s。

[0123]

溶剂蒸发还会受全氟化聚合物的影响,例如受其浓度的影响。最初,蒸发基本上等于净溶剂的蒸发并受控于它们的挥发性。在此过程的某些时间点,溶剂蒸发突然变慢,并且扩散成为该蒸发过程的限制因素。塑化作用增加了溶剂的扩散,因为溶剂分子通过高于其玻璃化转变温度的树脂会比通过低于其玻璃化转变温度的树脂更快扩散。少量的溶剂有时在膜中保留很长时间。它们的保留时间取决于所选全氟化聚合物和溶剂的种类。

[0124]

发明人已经发现,在此干燥过程中,溶剂的功能为在层形成时控制流动特性。如果溶剂蒸发太快,则膜将不会平整或润湿聚合物层(或聚烯烃层),这会导致全氟化层中的缺陷(诸如粘附性差)。如果溶剂蒸发太慢,则全氟化层可能会下陷并也许变得太薄。如果溶剂的活性在蒸发期间中显著降低,则会发生析出,导致全氟化层形成较差。因此,溶剂的蒸发速率(温度、湿度、持续时间,等)会对质量产生重大影响。

[0125]

在一些实施方式中,聚合物层(或聚烯烃层)的表面上的干燥持续至少10秒、至少20秒、至少30秒、至少1分钟、至少2分钟、至少3分钟、至少4分钟或至少5分钟。在其它实施方式中,干燥进行至少10分钟、至少15分钟、至少20分钟、至少30分钟、至少40分钟、至少50分钟或至少60分钟。

[0126]

全氟化聚合物溶液的干燥可使得部分或完全除去溶剂。在一些实施方式中,全氟

化聚合物溶液的干燥使得除去至少80%的溶剂。在其它实施方式中,除去至少85%、至少90%、至少92%、至少94%、至少96%、至少98%、至少99%或至少99.5%的溶剂。这可取决于所用溶剂的类型以及上述条件。例如,对于galden ht80或ht70,只要在膜形成时控制相对湿度,在复合物过夜干燥和复合物干燥至少10分钟之间没有观察到分离性能方面的差异。对于其它全氟化溶剂,可以选择不同的时间或干燥温度。

[0127]

全氟化聚合物溶液中全氟化聚合物的浓度会引起不同的全氟化聚合物层的厚度。可有利地对此进行控制以获得用于各种应用的复合膜。例如,对于较高的浓度,形成了较厚的层,并且相应地,可以提高溶质的保留率。

[0128]

发明人进一步发现,浓度不应过高。这是因为当使用ptfe af 2400和全氟化聚醚溶剂的组合时,高浓度倾向于得到更厚的全氟化聚合物层,这转化为更大的传输阻力,从而导致渗透率的降低并且是不利的。

[0129]

在一些实施方式中,全氟化聚合物溶液中的全氟化聚合物具有约0.25wt/wt%至约1.5wt/wt%的浓度。在其它实施方式中,浓度为约0.25wt/wt%至约1.0wt/wt%,或约0.25wt/wt%、约0.5wt/wt%、约0.75wt/wt%或约1wt/wt%。在其它实施方式中,浓度为约0.001wt/wt%至约1.5wt/wt%、约0.01wt/wt%至约1.5wt/wt%,或约0.1wt/wt%至约1.5wt/wt%。例如,当全氟化聚合物溶液为具有约0.5wt%的浓度的teflon af2400时,所得复合膜具有》99%的rb截留率和1.15l/m

2-h-巴的丙酮渗透率。这种全氟化聚合物层的厚度为约100nm。

[0130]

将聚合物层(或聚烯烃层)上的全氟化聚合物溶液的接触时间调整为短的持续时间。发明人已发现这是有利的,因为平衡了物理吸附在聚合物层(或聚烯烃层)上的全氟化聚合物和孔隙渗透至聚合物(聚烯烃)的孔隙中的全氟化聚合物。相应地,也可以避免使用孔隙保护剂。此外,发明人已有利地发现,短接触时间允许均匀沉积,而长接触时间导致不均匀沉积和增加的厚度。因此,在一些实施方式中,接触时间小于60分钟。在其它实施方式中,接触时间小于50分钟、小于30分钟、小于20分钟、小于10分钟、小于5分钟、小于1分钟、小于30秒或小于20秒。在一些实施方式中,全氟化聚合物溶液在聚合物层(或聚烯烃层)上接触至少15秒。在其它实施方式中,接触时间为至少1秒、至少2秒、至少5秒、至少10秒、至少20秒、至少30秒、至少1分钟、至少5分钟或至少10分钟。在其它实施方式中,全氟化聚合物溶液在聚合物层(或聚烯烃层)的接触为瞬间的。

[0131]

在一些实施方式中,接触全氟化聚合物溶液的步骤(步骤a)包括除去过量的全氟化聚合物溶液。这可以在所需的接触时间后通过倾斜膜装置来进行,如图13所示。通过控制接触时间和溶液的浓度,可以相应地控制全氟化聚合物层的厚度。

[0132]

为了提高渗透率,可以通过用溶剂润湿来进一步改性聚合物层(或聚烯烃层)。溶剂容易润湿基质,不易从膜孔隙中蒸发掉,不会损害基质和随后形成的全氟化膜。例如,溶剂可为在约25℃下蒸气压小于15kpa的溶剂。在一些实施方式中,蒸气压小于14kpa、小于13kpa、小于12kpa、小于10kpa、小于8kpa、小于6kpa、小于4kpa、小于2kpa或小于1kpa。在一些实施方式中,溶剂选自甲苯、乙酸丁酯、c

3-c8酮、己烷、c

3-c6醇,或它们的组合。在一些实施方式中,溶剂为正丁醇。在一些实施方式中,在teflon沉积之前,用正丁醇预润湿pe基质。在本实施例中,选择正丁醇是因为118℃的沸点、蒸气压(0.9kpa)和疏水性的结合,从而使正丁醇在涂覆期间留在基质的孔隙内。相比之下,乙醇蒸发太快并在形成期间中不会留在

基质的孔隙内,并且因此是不合适的。在这方面,可以使用任何具有合适的沸点和/或蒸气压并具有疏水性的溶剂。例如,溶剂可选自戊醇、己醇、庚醇、辛醇、壬醇、癸醇、十一醇或十二醇。

[0133]

在其它实施方式中,溶剂具有大于90℃、大于100℃、大于110℃或大于120℃的沸点。

[0134]

当用溶剂润湿时,所得复合膜具有1.15l/m

2-h-巴的高渗透率而对rb的截留率维持在99.2%的高位。据认为,渗透率的增加是由于较少的聚合物侵入到支撑体中,使得在用正丁醇预润湿的帮助下降低了基质阻力。

[0135]

相应地,在一些实施方式中,该方法进一步包括:在(a)之前,用溶剂润湿聚合物层(或聚烯烃层)的步骤。

[0136]

在一些实施方式中,该方法进一步包括:在(a)之前,无水干燥聚合物层(或聚烯烃层)和/或全氟化聚合物溶液的步骤。为此目的,使聚合物层(或聚烯烃层)和/或全氟化聚合物溶液不含水。可单独对聚合物进行干燥以除去表面上或溶液中的水。聚合物层(或聚烯烃层)可以用丙酮进一步干燥和清洁。替代地,可使聚合物层经受一段时间的干燥条件,或者经受低温真空干燥。可蒸馏全氟化溶剂以降低其水含量。这进一步有利于形成具有较少缺陷的复合膜。

[0137]

在一些实施方式中,聚合物层(或聚烯烃层)和/或全氟化聚合物溶液具有小于约5%的含水量。在一些实施方式中,含水量小于约4%、小于约3%、小于约2%、小于约1%、小于约0.8%、小于约0.6%、小于约0.4%、小于约0.2%、小于约0.1%,或小于约0.01%。

[0138]

在一些实施方式中,该方法进一步包括改性聚合物层(或聚烯烃层)的表面的步骤。改性可进一步提高沉积的全氟化聚合物与聚合物表面之间的粘附。可对聚合物层表面进行化学和/或物理改性。例如,可以通过缀合功能部分,诸如氨基、卤素、羧基和氧基来化学改性聚合物层表面。可以通过例如在聚合物层和全氟化层之间分层出中间层来物理改性聚合物层表面。可以通过逐层沉积技术、溶剂浇注、浸涂或旋涂来沉积中间层。中间层可包括聚电解质、全氟化聚合物,或它们的组合。

[0139]

改性步骤尤其有利的在于其改善了全氟化聚合物层在聚合物层上的物理吸附。

[0140]

本发明还涉及通过本文公开的方法获得的复合膜。在这方面,复合膜通过在小于20%的相对湿度下干燥聚合物层上的全氟化溶液而制成。

[0141]

本发明还涉及一种复合膜,包括:

[0142]

a)聚合物层;和

[0143]

b)物理吸附在聚合物层的表面上的全氟化聚合物层;

[0144]

其中,全氟化聚合物层具有其中小于10%的表面包括微结构的表面形态;且

[0145]

其中,全氟化聚合物层具有约5nm至约500nm的厚度。

[0146]

相应地,复合膜包括:

[0147]

a)聚合物层;和

[0148]

b)物理吸附在聚合物层的表面上的全氟化聚合物层;

[0149]

其中,聚合物层选自聚烯烃、聚酯醚酮(peek)、聚对苯二甲酸乙二醇酯(pet)、尼龙、聚丙烯腈(pan)、聚四氟乙烯(ptfe)、聚醚酰亚胺、聚酰亚胺,及它们的共聚物;

[0150]

其中,全氟化聚合物层具有其中小于10%的表面包括微结构的表面形态;且

[0151]

其中,全氟化聚合物层具有约5nm至约500nm的厚度。

[0152]

本发明还涉及一种复合膜,包括:

[0153]

a)聚合物层;和

[0154]

b)物理吸附在聚合物层的表面上的全氟化聚合物层;

[0155]

其中,聚合物层选自聚烯烃、聚酯醚酮(peek)、聚对苯二甲酸乙二醇酯(pet)、尼龙、聚丙烯腈(pan),及它们的共聚物;

[0156]

其中,全氟化聚合物层具有其中小于10%的表面包括微结构的表面形态;且

[0157]

其中,全氟化聚合物层具有约50nm至约300nm的厚度。

[0158]

本发明还涉及一种复合膜,包括:

[0159]

a)聚烯烃层;和

[0160]

b)物理吸附在聚烯烃层的表面上的全氟化聚合物层;

[0161]

其中,全氟化聚合物层具有其中小于10%的表面包括微结构的表面形态;且

[0162]

其中,全氟化聚合物层具有约50nm至约300nm的厚度。

[0163]

在一些实施方式中,全氟化聚合物层具有约5nm至约500nm的厚度。在其它实施方式中,全氟化聚合物层具有约5nm至约400nm、约10nm至约400nm、约15nm至约400nm、约20nm至约400nm、约30nm至约400nm、约40nm至约400nm,或约50nm至约400nm的厚度。在其它实施方式中,厚度为约50nm至约300nm、约50nm至约200nm,或约50nm至约150nm。在其它实施方式中,厚度为约5nm、约10nm、约15nm、约20nm、约30nm、约40nm、约50nm、约100nm、约150nm、约200nm、约250nm、约300nm、约350nm、约400nm、约500nm。

[0164]

在一些实施方式中,全氟化聚合物层具有其中小于20%的表面(或表面积)包括微结构的表面形态。这些微结构可以显示为缺陷;即不利地影响复合膜的保留率。在其它实施方式中,全氟化聚合物层具有带有小于15%的微结构、带有小于10%的微结构、带有小于8%的微结构、带有小于5%的微结构或带有小于3%的微结构的表面形态。在一些实施方式中,全氟化聚合物层具有光滑的表面形态。在这方面,全氟化聚合物层具有无(0%)微结构的表面形态。

[0165]

如本文所用,“微结构”是指聚合物层上尺寸为至少微米的结构。在这方面,这些微结构可以为凹陷、洞或隆起。在其它实施方式中,微结构为洞。在其它实施方式中,微结构在直径方面小于3μm。在其它实施方式中,直径小于约2μm、约1μm、约800nm、约500nm、约400nm、约300nm、约200nm、约100nm、约50nm、约20nm,或约10nm。在其它实施方式中,微结构在直径方面为至少1nm、至少2nm、至少5nm、至少10nm、至少20nm、至少50nm、至少100nm、至少200nm、至少300nm、至少400nm,或至少500nm,直至高达3μm的最大直径。微结构也可以布置成蜂窝图案。

[0166]

如上所述,微结构是由于在环境中存在水(和/或水蒸气)而形成的。水的量可以用相对湿度(rh)表示。据认为,极性水分子在聚合物层和非极性全氟化聚合物层的界面处的存在导致形成这样的微结构。随着微结构尺寸的增加,其深度同样增加。鉴于全氟化聚合物层不超过500nm厚,大的微结构可以形成通孔(through-hole),这是不是优选的,因为无法获得良好的保留率。

[0167]

在一些实施方式中,复合膜包括:

[0168]

a)聚烯烃层;和

[0169]

b)物理吸附在聚烯烃层的表面上的全氟化聚合物层;

[0170]

其中,全氟化聚合物层具有其中小于20%的表面包括微结构的表面形态;

[0171]

其中,全氟化聚合物层具有约50nm至约300nm的厚度;且

[0172]

其中,全氟化聚合物层或溶液中的全氟化聚合物可选自聚四氟乙烯(ptfe)、氟化乙烯丙烯共聚物(fep)、全氟烷氧基烷烃(pfa)、乙烯四氟乙烯(etfe),或它们的共聚物。

[0173]

发现全氟化聚合物层能抵抗与聚合物层(或聚烯烃层)的分层。例如,在室温下,于10巴下,以约1.5m/s的流动速度,在错流(cross-flow)条件下测试示例性复合物2周(或至少400小时)。在经受该测试条件后,复合物仍保持其机械完整性和分离性能。

[0174]

在一些实施方式中,复合物在小于3m/s的流动速度下稳定1周以上。在其它实施方式中,复合物在小于2.5m/s、小于2m/s、小于1.5m/s或小于1m/s的流动速下是稳定的。在其它实施方式中,复合物稳定2周以上、3周以上或4周以上。在其它实施方式中,复合物在小于15巴、小于12巴、小于10巴、小于8巴、小于6巴、小于度4巴、小于2巴或小于1巴下是稳定的。本领域技术人员知晓的是1巴等于100kpa。在其它实施方式中,复合物在小于50℃、小于45℃、小于40℃、小于35℃、小于30℃、小于25℃、小于20℃或小于15℃下是稳定的。

[0175]

如图6所示,由0.25wt%的teflon溶液制备的示例性膜具有相对高的3l/m

2-h-巴的丙酮渗透率和约80%的rb截留率。随着teflon浓度提高到0.35wt%,渗透率降低到约1.5l/m2-h-巴,且截留率提高到98.1%。涂覆浓度的进一步提高导致丙酮渗透率的进一步下降,和rb截留率的提高。当teflon浓度为0.75wt%时,由于表面缺陷减小,rb截留率为约100%,渗透率为0.47l/m

2-h-巴。

[0176]

渗透率降低源于更高的涂覆浓度导致更厚的teflon层和更大的传输阻力的事实。图7示出了复合膜的膜形态随0.25到0.75wt%的teflon涂覆浓度的变化。teflon层的表观厚度随着涂覆浓度提高而提高。由0.5wt%的teflon溶液制备的膜的分离性能如下:1.2l/m

2-h-巴的丙酮渗透率和约99%的rb截留率。

[0177]

图8描绘了对于八种不同溶剂,纯溶剂渗透率随着溶剂极性的变化,其中表2总结了这些溶剂的物理化学性质的细节。与那些市售osn膜不同,本发明的复合膜对高极性的溶剂(诸如dmf和dmso)具有非常低的渗透率,但对低极性的溶剂(诸如己烷和甲苯)具有非常高的渗透率。疏水性溶剂的优先传输归因于对于极性具有hansen溶解度参数(即,借助hspip软件计算的5.07mpa

1/2

)的teflon af2400的高度疏水性。纯溶剂渗透率也与溶剂粘度密切相关。例如,乙醇具有比乙酸乙酯高得多的粘度,因此前者具有比后者低得多的溶剂渗透率(即,0.1l/m

2-h-巴相对3.3l/m

2-h-巴),尽管二者具有相似的极性指数。与商用膜相比,本发明的复合膜对乙酸乙酯、甲苯和己烷分别具有3.3、3.7和8.6l/m

2-h-巴的较高渗透率。

[0178]

表2:所选有机溶剂的物理化学性质

[0179][0180][0181]

在一些实施方式中,复合膜对于疏水性溶剂(诸如甲苯和己烷)具有至少2l/m

2-h-巴的渗透率。在其它实施方式中,渗透率为至少2.5l/m

2-h-巴、至少3l/m

2-h-巴、至少3.5l/m

2-h-巴或至少4l/m

2-h-巴。在其它实施方式中,复合膜对极性溶剂(如甲醇、dmf和dmso)不具有或具有低渗透率。

[0182]

相应地,在一些实施方式中,复合膜具有至少0.4l/m

2-h-巴的丙酮渗透率。丙酮可以为纯丙酮(100%的丙酮)或至少95%的丙酮。在其它实施方式中,丙酮渗透率为至少0.5l/m

2-h-巴、至少0.7l/m

2-h-巴、至少1l/m

2-h-巴、至少1.1l/m

2-h-巴、至少1.5l/m

2-h-巴、至少2l/m

2-h-巴、至少2.5l/m

2-h-巴,或至少3l/m

2-h-巴。

[0183]

在一些实施方式中,复合膜具有至少0.4l/m

2-h-巴的乙酸乙酯渗透率。乙酸乙酯可以为纯乙酸乙酯(100%的乙酸乙酯)或至少95%的乙酸乙酯。在其它实施方式中,乙酸乙酯渗透率为至少0.5l/m

2-h-巴、至少0.7l/m

2-h-巴、至少1l/m

2-h-巴、至少1.5l/m

2-h-巴、至少2l/m

2-h-巴、至少2.5l/m

2-h-巴、至少3l/m

2-h-巴,或至少3.3l/m

2-h-巴。

[0184]

在一些实施方式中,复合膜具有至少0.4l/m

2-h-巴的甲苯渗透率。甲苯可以为纯甲苯(100%的甲苯)或至少95%的甲苯。在其它实施方式中,甲苯渗透率为至少0.5l/m

2-h-巴、至少0.7l/m

2-h-巴、至少1l/m

2-h-巴、至少1.5l/m

2-h-巴、至少2l/m

2-h-巴、至少2.5l/m

2-h-巴、至少3l/m

2-h-巴、至少3.5l/m

2-h-巴,或至少3.7l/m

2-h-巴。

[0185]

在一些实施方式中,复合膜具有至少0.4l/m

2-h-巴的己烷渗透率。己烷可以为纯己烷(100%的己烷)或至少95%的己烷。在其它实施方式中,己烷渗透率为至少0.5l/m

2-h-巴、至少0.7l/m

2-h-巴、至少1l/m

2-h-巴、至少1.5l/m

2-h-巴、至少2l/m

2-h-巴、至少2.5l/m

2-h-巴、至少3l/m

2-h-巴、至少3.5l/m

2-h-巴、至少4l/m

2-h-巴、至少4.5l/m

2-h-巴、至少5l/m

2-h-巴、至少5.5l/m

2-h-巴、至少6l/m

2-h-巴、至少6.5l/m

2-h-巴、至少7l/m

2-h-巴、至少7.5l/m

2-h-巴、至少8l/m

2-h-巴,或至少8.6l/m

2-h-巴。

[0186]

图9示出了示例性复合膜对分离丙酮中各种染料的性能。总体上,该膜对mw为262至1017g/mol的化合物(表3)具有高截留率,且它的渗透率在0.8至1.5l/m

2-h-巴的窄范围内波动。有趣的是,该膜对具有较大mw的带负电荷的染料,诸如rbb和rb的截留率略低于其它带正电荷的或中性的染料。对带负电荷的染料的截留率略低的原因可能在于teflon膜更

易于吸引阴离子。

[0187]

表3:所选溶质分子的物理化学性质

[0188][0189]

在一些实施方式中,复合膜具有至少80%的溶质截留率。在其它实施方式中,截留率为至少85%、至少90%、至少92%、至少94%、至少96%、至少98%,或至少99%。

[0190]

为了确定膜的mwco,使用mw为106、150和200的带中性电荷的deg、teg和peg(表3)作为溶质。如图10所示,膜具有约150g/mol的很低mwco。此外,它具有比市售膜高得多的溶剂渗透率。例如,与本文公开的复合膜的约1.2l/m2-h-巴相比,duramem 150和duramem 300分别具有约0.14和约0.15l/m

2-h-巴的纯丙酮渗透率。值得注意的是,具有低mwco和高渗透率的osn膜仍然很少可获得。

[0191]

在一些实施方式中,在丙酮中具有至少150g/mol的截留分子量(mwco)。在其它实施方式中,mwco为至少200g/mol、至少300g/mol、至少400g/mol、至少500g/mol、至少600g/mol、至少700g/mol、至少800g/mol、至少900g/mol,或至少1000g/mol。

[0192]

使用丙酮/rb混合物作为进料,并在室温于10巴下的错流装置中测试400h内示例性复合膜的性能稳定性。图11示出了渗透率和截留率随时间的变化。在整个测试期间,rb截留率始终保持大于98.5%,而渗透率随着时间的流逝逐渐下降,可能是由于两周测试期间的表面结垢所致。总的来说,膜在测试周期期间显示出令人印象深刻的稳定的分离性能。

[0193]

在一些实施方式中,复合膜具有至少300小时的性能稳定性。在其它实施方式中,性能稳定性为至少350小时、至少400小时、至少450小时、至少500小时、至少550小时、至少600小时、至少700小时、至少800小时、至少900小时,或至少1000小时。

[0194]

由于复合膜对疏水性溶剂具有高渗透率,探索了从油/溶剂混合物中回收溶剂,诸如正己烷和丙酮。使用由giiava pte ltd提供的含有甘油三酯(tg)的工业油样品。图12总结了复合膜的分离性能,并且示出了从油/溶剂进料到渗透物的颜色变化,明显地表明了油和溶剂之间的成功分离。使用20wt%的油/溶剂混合物作为进料下,膜对丙酮和正己烷的渗透率分别具有0.36和1.50l/m

2-h-巴。基于hplc分析,对两种进料的tg的截留率均为99.5%。表4检测了我们的膜和其它osn膜。其它膜的tg截留率和溶剂透过率在70~97%和0.04~3.50l

·

m-2

·

h-1

·

巴-1

的范围内。相比之下,本公开的膜具有对tg的最高的截留率的同时,具有良好的己烷渗透率。显然,本公开的膜有希望用于食用油行业中的溶剂回收。

[0195]

表4:用于油/溶剂混合物的分离的复合膜与其它osn膜的分离性能的比较

[0196][0197]

在一些实施方式中,复合膜对正己烷中浓度20wt%的甘油三酯具有至少95%的截留率。

[0198]

本发明涉及一种过滤混合物的方法,该混合物包括在混溶或溶解在液体中的化学化合物,该方法包括:

[0199]

a)使混合物与本文所公开的复合膜接触;和

[0200]

b)施加穿过(cross)复合膜的压力。

[0201]

通过使用复合膜,要么凭借化学化合物渗透通过复合膜,要么凭借流体渗透通过复合膜可以将化学化合物与流体分离。

[0202]

本发明还涉及一种从混合物中过滤化学化合物的方法,该混合物包括所述化学化合物和液体,该方法包括:

[0203]

a)使混合物与本文所公开的复合膜接触;和

[0204]

b)施加穿过复合膜的压力。

[0205]

压力为每单位面积垂直于物体表面施加的力,该力分散在该物体表面上。在一些实施方式中,施加的压力使得压力梯度在从全氟化聚合物层到聚合物层(或聚烯烃层)的方向上。在其它实施方式中,施加的压力使得压力梯度在从聚合物层(或聚烯烃层)到全氟化聚合物层的方向上。在其它实施方式中,压力为约10kpa至约5000kpa。在其它实施方式中,压力为约100kpa至约5000kpa、约500kpa至约5000kpa、约1000kpa至约5000kpa、约1000kpa至约4500kpa、约1000kpa至约4000kpa、约1000kpa至约3500kpa、约1000kpa至约3000kpa、约1000kpa至约2500kpa,或约1000kpa至约2000kpa。该压力在一些情况下可高达5000kpa。

[0206]

复合膜适用于对可能与炼油厂操作相关的小mw碳氢化合物具有高截留率的纳滤

应用。

[0207]

本发明的复合膜可应用在油脂化学工业中。基于市场验证,丙三醇(甘油)脱水为重要的能源密集型分离方法且非常需要更有效率的替代方法。当用teflon/pe平坦片状膜和teflon/ultem中空纤维膜进行测试时,该膜证明了对于通过渗透蒸发从甘油中除去水的高分离性能,如下表5所示。渗透蒸发为利用通过膜的部分蒸发来分离液体的混合物的方法。它通常包括两个步骤:(a)渗透物穿过膜的渗透,然后(b)它蒸发成气相。膜在液相进料和气相渗透物的两相之间起着选择性屏障的作用。它允许液体进料的所需组分凭借蒸发通过它来转移。组分的分离基于各个组分通过膜的传输速率的差异。

[0208]

表5:复合膜分离水/丙三醇混合物的分离性能

[0209][0210]

相应地,本发明还涉及一种通过渗透蒸发过滤混合物的方法,所述混合物包括至少两种液体,所述方法包括:

[0211]

a)使混合物与本文所公开的复合膜接触;和

[0212]

b)施加穿过复合膜的压力。

[0213]

在一些实施方式中,复合膜具有至少约0.2kg/m

2-h的水通量。该水通量可用于在25℃下,50wt%的丙三醇溶液的脱水。在其它实施方式中,水通量为至少约0.4kg/m

2-h、约0.6kg/m

2-h、约0.8kg/m

2-h、约1kg/m

2-h、约1.2kg/m

2-h、约1.3kg/m

2-h、约1.4kg/m

2-h,或约1.5kg/m

2-h。

[0214]

在其它实施方式中,复合膜具有至少1000的水/丙三醇分离因数。在其它实施方式中,分离因数为至少约1100、约1200、约1300、约1400、约1500,或约1600。

[0215]

复合膜可应用于脱盐和从溶剂气体混合物中除去溶剂。

[0216]

在一些实施方式中,该混合物可以为气体和蒸气混合物。例如,该蒸气可以为溶剂蒸气。溶剂蒸气为处于其气态的溶剂。在这方面,该方法为从溶剂蒸气中过滤气体的方法。溶剂蒸气混合物包括溶剂蒸气和气体。相应地,当在复合膜上施加穿过压力时,气体可以例如渗透通过复合膜并与溶剂分离。例如,n2比己烷溶剂蒸气更快地渗透通过该膜。

[0217]

相应地,本发明还涉及一种过滤气体和蒸气的混合物的方法,该方法包括:

[0218]

a)使混合物与本文所公开的复合膜接触;和

[0219]

b)施加穿过复合膜的压力。

[0220]

在一些实施方式中,混合物为水和溶剂的混合物。通过将混合物与如本文所公开的复合膜接触,并在复合膜的下游端施加真空或扫气,可以除去水。

[0221]

在一些实施方式中,混合物为盐和溶剂的混合物。该溶剂可以为水。通过将盐水混合物(salt water mixture)与本文公开的复合膜接触,并在复合膜的下游施加真空或扫气,可以从该混合物中除去盐。

[0222]

实施例

[0223]

材料

[0224]

teflon af2400购自于chemours公司。用于teflon af2400的溶剂galden ht80购买于app systems pte.ltd。具有非对称结构和5nm标称孔径的pe膜由entegris inc提供。高效液相色谱(hplc)级的丙酮、乙腈和异丙醇,以及分析试剂(ar)级的甲醇(meoh)、乙醇(etoh)、二甲基亚砜(dmso)、二甲基甲酰胺(dmf)、乙酸乙酯、甲苯、正己烷和正丁醇订购于sigma aldrich。玫瑰红(rb,mw=1017.6g/mol)、亮蓝r(bbr,mw=825.9g/mol)、活性亮蓝r(rbb,mw=626.5g/mol)、亚甲蓝(mb,mw=373.9g/mol)、靛蓝(mw=262.0g/mol)、二甘醇(deg,mw=106.1g/mol)、三甘醇(teg,mw=150.2)、聚(乙二醇)200(peg200,mw=200g/mol)购自于sigma,并用作osn膜性能研究的模型溶质。含有甘油三酯(tg)的油样品由giiava pte ltd提供。首先将该油溶解在丙酮或正己烷中,然后通过1μm的ptfe过滤器过滤以除去未溶解的化合物。过滤后的油溶液被用作osn测试的进料。从sigma aldrich获得分析级甘油三亚油酸酯,用于通过hplc的方式进行鉴别和校准。

[0225]

膜的制备

[0226]

将pe基质支撑体夹在两个铝框架之间(图13)。可选地用正丁醇预润湿膜,然后在空气干燥室中用teflon af2400/galden ht80溶液涂覆其顶表面。干燥室的详细描述如在journal of membrane science,581(2019)114-122中,其公开内容通过引用并入本文。简单地说,将1.5ml的teflon溶液分散在预先润湿的膜表面上并静置15秒,且然后将溶液倒掉。随后,在25℃下于干燥室中用各种rh的空气以0.05m/s空气速度的干燥膜至少10分钟(图1)。在进一步测试和表征之前,将膜储存在环境条件下。

[0227]

表征

[0228]

通过使用jsm-6700f场发射扫描电子显微镜(fesem)观察膜形态。为了了解膜表面的粗糙度和结构,采用了具有间歇接触模式的原子力显微镜(afm,acoustic ac)。对于每个条件,检测两个膜。对于每个膜,以1hz的速率扫描了2

×

2μm2的面积。基于afm的测量值计算平均粗糙度r

ms

。

[0229]

osn实验

[0230]

闭塞端单元试验

[0231]

于25℃在10巴下用具有300cm3的容积的闭塞端渗透单元测量膜的溶剂渗透率和溶质截留率,使用1000rpm的磁力搅拌以最小化浓差极化。其详细设计可参考别处[30,31]。用精密天平(denver instrument,tb214)称重渗透样品。然后按照公式(1)计算渗透率(p,lm-2

h-1

巴-1

):

[0232][0233]

其中,q表示渗透溶剂的体积流率(lh-1

),a指有效过滤面积(m2),且δp表示跨膜压力(巴)。

[0234]

按照公式(2)计算溶质截留率,r(%)。利用高效液相色谱(agilent lc1260ii)测量tg、deg、teg和peg的溶质浓度。用uv-vis光谱仪(genesys 10s uv-vis fisher sciential pte ltd)测量染料的溶质浓度。

[0235][0236]

其中c

p

和cf分别为渗透物和进料溶液的溶质浓度。

[0237]

错流测试

[0238]

对于该实验,在25℃下,使用容积为1000cm3的错流仪器。它具有7.06cm2的膜面积,并且20l/min的流循环穿过渗透单元。在报告数据之前,将每个实验调节为持续2小时。使用该错流装置进行了2周的稳定性试验。在白天测试膜,而在晚上将膜浸入到进料溶液中而不施加任何压力。除了收集用于紫外测试的小样品外,将渗透样品返回到进料溶液箱。

[0239]

hplc法

[0240]

使用具有反相柱hp-bc-poroshell 120 ec-c18的hplc(agilent lc1260ii)分析进料和渗透物样品中的tg、deg、teg和peg。在室温下将体积比为7:3的乙腈和异丙醇的混合物以1.7ml/min用作流动相流,然而在室温下将10μl的样品注入到hplc。使用蒸发光散射检测器(elsd)检测化合物。测试前,蒸发掉油/正己烷样品中的正己烷,并用丙酮进行重构。油进料样品在用hplc试验前用用丙酮稀释至20倍。

[0241]

应当理解,所描述的实施方式的各个方面的许多进一步的修改和变换是可能的。相应地,所描述的方面旨在包含落入所附权利要求的精神和范围内的所有这样的替换、修改和变化。

[0242]

贯穿本说明书和随后的权利要求书,除非上下文另有要求,否则“包括”一词以及其变体诸如“包含”和“由

……

组成”应理解为暗示包括整体或步骤的一个所述整体或步骤或组,但不排除整体或步骤的任何其它整体或步骤或组。

[0243]

本说明书中对任何先前的出版物(或由其衍生的信息),或对任何已知的事项的引用,不是,也不应被视为承认或自认或任何形式的暗示先前的出版物(或由其衍生的信息)或已知的事项构成本说明书所涉及的努力领域的公知常识的一部分。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1