包含水的晶体的分离方法、甲基丙烯酸的制造方法和甲基丙烯酸酯的制造方法与流程

1.本发明涉及包括从包含乙酸、水和甲基丙烯酸的混合液分离包含水的晶体的工序的、包含水的晶体的分离方法;包括通过上述分离方法来分离包含水的晶体的工序的、甲基丙烯酸的制造方法;以及包括通过上述甲基丙烯酸的制造方法来制造甲基丙烯酸的工序、以及由上述甲基丙烯酸和甲醇制造甲基丙烯酸酯的工序的、甲基丙烯酸酯的制造方法。

2.本技术基于2020年2月26日在日本提交的特愿2020-030811号要求优先权,将其内容通过引用并入本文。

背景技术:

3.在工业制造羧酸等的工厂中,产生大量未反应原料、来自羧酸的制造工序和纯化工序的废液。在这样的废液中包含水、乙酸、未反应原料和在上述制造工序中副产的化合物等作为代表性的化合物。在处理这样的废液时,由于包含大量的有机化合物,所以需要在从废液去除有机化合物或进行无害化的处理后,最终仅排出氮、水、二氧化碳等没有污染环境的风险的化合物。

4.作为这样的废液的处理方法,例如已知使废液中包含的有机化合物燃烧并作为水或二氧化碳而排出的方法。然而,有时废液包含大量的水,如果直接对废液进行燃烧处理,则处理成本变高。因此,优选预先从废液中分离水来降低废液中的水分浓度。作为这样从废液中分离水的方法,例如在专利文献1中记载了如下方法:将包含乙酸和水的工业废水冷却,使晶体析出,分离上述晶体和液体,由此分离乙酸和水。

5.现有技术文献

6.专利文献

7.专利文献1:韩国专利第10-0725588号公报

技术实现要素:

8.通过专利文献1的方法,有可以从包含乙酸和水的工业废水中仅分离水的可能性。然而,根据本发明人等的研究发现,在专利文献1所记载的方法的情况下,分离后的水中有时包含一定量以上的乙酸。这样,如果分离后的水中包含乙酸,则在作为废水进行处理时,有时需要再次从水中去除乙酸的复杂处理。因此,本发明的目的在于提供可以通过更简便的方法从包含甲基丙烯酸、乙酸和水的混合液中分离纯度高的水的、包含水的晶体的分离方法。

9.本发明人等鉴于上述实际情况,结果发现,在包含特定量的甲基丙烯酸的状态下进行在乙酸和水的混合液中生成包含水的晶体的操作,然后分离晶体,由此可以解决上述问题,实现了本发明。即,本发明的要旨如下。

10.1.11.一种包含水的晶体的分离方法,包括:

12.由包含水、乙酸和甲基丙烯酸的混合液生成包含水的晶体的工序,以及

13.分离所述晶体的工序;

14.上述混合液中的甲基丙烯酸的质量相对于水、乙酸和甲基丙烯酸的质量的合计的比例为0.09质量%以上且小于0.60质量%。

15.2.16.根据[1]所述的包含水的晶体的分离方法,其中,上述混合液中的水的质量相对于水、乙酸和甲基丙烯酸的质量的合计的比例大于79.94质量%且为99.86质量%以下。

[0017]

[3]

[0018]

根据[1]或[2]所述的包含水的晶体的分离方法,其中,上述混合液中的乙酸的质量相对于水、乙酸和甲基丙烯酸的质量的合计的比例为0.05质量%~20.00质量%。

[0019]

[4]

[0020]

根据[1]~[3]中任一项所述的包含水的晶体的分离方法,其中,生成上述晶体的工序是通过冷却上述混合液来生成包含水的晶体的工序。

[0021]

[5]

[0022]

根据[4]所述的包含水的晶体的分离方法,其中,上述混合液的冷却温度为-15℃~10℃。

[0023]

[6]

[0024]

一种甲基丙烯酸的制造方法,包括通过[1]~[5]中任一项所述的方法来分离水的工序。

[0025]

[7]

[0026]

一种甲基丙烯酸酯的制造方法,包括:

[0027]

通过[6]所述的甲基丙烯酸的制造方法来制造甲基丙烯酸的工序,以及

[0028]

由上述甲基丙烯酸和甲醇制造甲基丙烯酸酯的工序。

[0029]

本发明也包含以下方式。

[0030]

1.[0031]

一种包含水的晶体的分离方法,包括:

[0032]

由包含水、乙酸和甲基丙烯酸的混合液生成包含水的晶体的工序,以及

[0033]

分离上述晶体的工序。

[0034]

2.[0035]

根据[1]所述的包含水的晶体的分离方法,其中,优选上述混合液中的甲基丙烯酸的质量相对于水、乙酸和甲基丙烯酸的质量的合计的比例为0.09质量%以上且小于0.60质量%,进一步优选为0.10质量%~0.55质量%,更优选为0.12质量%~0.50质量%,特别优选为0.15质量%~0.40质量%。

[0036]

[3]

[0037]

根据[1]或[2]所述的包含水的晶体的分离方法,其中,优选水的质量相对于上述混合液中的水、乙酸和甲基丙烯酸的质量的合计的比例大于79.94质量%且为99.86质量%以下,进一步优选为85.00质量%~99.00质量%,特别优选为88.00质量%~95.00质量%。

[0038]

[4]

[0039]

根据[1]~[3]中任一项所述的包含水的晶体的分离方法,其中,优选上述混合液

中的乙酸的质量相对于水、乙酸和甲基丙烯酸的质量的合计的比例为0.05质量%~20.00质量%,进一步优选为1.00质量%~15.00质量%,特别优选为5.00质量%~12.00质量%。

[0040]

[5]

[0041]

根据[1]~[4]中任一项所述的包含水的晶体的分离方法,其中,生成上述晶体的工序是通过冷却上述混合液来生成包含水的晶体的工序。

[0042]

[6]

[0043]

根据[5]所述的包含水的晶体的分离方法,其中,优选上述混合液的冷却温度为-15℃~10℃,进一步优选为-10℃~5℃,特别优选为-5℃~0℃。

[0044]

[7]

[0045]

根据[5]或[6]所述的包含水的晶体的分离方法,其中,冷却上述混合液之前的上述混合液的温度优选为-5℃~15℃,进一步优选为0℃~10℃,特别优选为2℃~5℃。

[0046]

[8]

[0047]

根据[5]~[7]中任一项所述的包含水的晶体的分离方法,其中,上述混合液的冷却速度优选为0.01k/min~2.00k/min,进一步优选为0.02k/min~1.00k/min,特别优选为0.04k/min~0.50k/min。

[0048]

[9]

[0049]

根据[5]~[8]中任一项所述的包含水的晶体的分离方法,其中,保持上述混合液的冷却温度的时间优选为20分钟~5小时,进一步优选为40分钟~4小时,特别优选为60分钟~3小时。

[0050]

[10]

[0051]

根据[1]~[9]中任一项所述的包含水的晶体的分离方法,其中,水的质量相对于上述晶体的质量的比例优选为80质量%~100质量%,更优选为90质量%~100质量%,进一步优选为95质量%~100质量%。

[0052]

[11]

[0053]

根据[1]~[10]中任一项所述的包含水的晶体的分离方法,其中,在分离上述晶体的工序中,通过过滤含有上述晶体以及包含乙酸和甲基丙烯酸的母液的浆料来分离上述晶体。

[0054]

[12]

[0055]

根据[11]所述的包含水的晶体的分离方法,其中,上述母液包含水,

[0056]

水的质量相对于上述母液的质量的比例优选为大于0质量%且为80质量%以下,更优选为大于0质量%且为70质量%以下。

[0057]

[13]

[0058]

根据[1]~[12]中任一项所述的包含水的晶体的分离方法,其中,上述晶体包含乙酸,

[0059]

乙酸的质量相对于上述晶体的质量的比例优选大于0ppm且为40000ppm以下,更优选大于0ppm且为30000ppm以下。

[0060]

[14]

[0061]

根据[1]~[13]中任一项所述的包含水的晶体的分离方法,其中,上述晶体包含甲基丙烯酸,

[0062]

甲基丙烯酸的质量相对于上述晶体的质量的比例优选大于0ppm且为800ppm以下,更优选大于0ppm且为700ppm以下。

[0063]

[15]

[0064]

一种甲基丙烯酸的制造方法或纯化方法,包括通过[1]~[14]中任一项所述的方法来分离包含水的晶体的工序。

[0065]

[16]

[0066]

根据[15]所述的甲基丙烯酸的制造方法或纯化方法,其包括在分离上述包含水的晶体的工序之后从包含乙酸和甲基丙烯酸的母液中回收甲基丙烯酸的工序。

[0067]

[17]

[0068]

根据[15]或[16]所述的甲基丙烯酸的制造方法或纯化方法,其中,通过回收上述甲基丙烯酸的工序而回收的甲基丙烯酸包含乙酸,

[0069]

乙酸的质量相对于上述回收的甲基丙烯酸的质量的比例优选大于0ppm且为100000ppm以下,更优选大于0ppm且为50000ppm以下。

[0070]

[18]

[0071]

根据[15]~[17]中任一项所述的甲基丙烯酸的制造方法或纯化方法,其中,通过回收上述甲基丙烯酸的工序而回收的甲基丙烯酸包含水,

[0072]

水的质量相对于上述回收的甲基丙烯酸的质量的比例优选大于0ppm且为10000ppm以下,更优选大于0ppm且为5000ppm以下。

[0073]

[19]

[0074]

一种甲基丙烯酸酯的制造方法,包括:

[0075]

通过[15]~[18]中任一项所述的甲基丙烯酸的制造方法或纯化方法来制造或纯化甲基丙烯酸的工序、以及

[0076]

由甲基丙烯酸和甲醇制造甲基丙烯酸酯的工序。

[0077]

[20]

[0078]

根据[19]所述的甲基丙烯酸酯的制造方法,其中,使用填充有离子交换树脂的固定床型反应器进行制造上述甲基丙烯酸酯的工序。

[0079]

[21]

[0080]

根据[19]或[20]所述的甲基丙烯酸酯的制造方法,其中,上述固定床型反应器中的包含甲基丙烯酸和甲醇的原料的通液量以相对于离子交换树脂量的质量比计优选为0.10倍~10.0倍,更优选为0.20倍~5.0倍。

[0081]

根据本发明,可以提供可以通过更简便的方法从包含甲基丙烯酸、乙酸和水的混合液中分离高纯度的水的包含水的晶体的分离方法,使用它的甲基丙烯酸的制造方法,以及使用上述甲基丙烯酸的制造方法的甲基丙烯酸酯的制造方法。

具体实施方式

[0082]

以下,对本发明的实施方式详细进行说明,但是以下说明是本发明的实施方式的一个例子,本发明不限定于这些内容,可以在其要旨的范围内进行各种变形来实施。

[0083]

本实施方式中的包含水的晶体的分离方法通过在混合液中存在甲基丙烯酸的状态下在混合液中生成晶体,得到含有包含水的晶体与未晶体化的液体(以下有时称为母液)

的浆料,从上述浆料中分离母液,由此分离浆料中的晶体。应予说明,在本发明中,将通过由混合液生成晶体来制作包含晶体和母液的浆料的操作称为晶析操作。

[0084]

<晶析操作>

[0085]

通过对包含水、乙酸和甲基丙烯酸的混合液进行晶析操作来析出晶体。更具体而言,通过在包含水、乙酸和甲基丙烯酸的混合液中生成晶体来形成以水为主要成分的晶体。应予说明,在本发明中,以水为主要成分的晶体是指水相对于晶体质量的合计的比例为80质量%以上。这样,制造包含晶体和母液的浆料。

[0086]

晶析操作前的混合液中的水的质量相对于水、乙酸和甲基丙烯酸的质量的合计的比例没有特别限制,但是为了能够以能通用且比较廉价地使用的制冷剂进行冷却,优选大于79.94质量%,进一步优选为85.00质量%以上,特别优选为88.00质量%以上。有混合液中的水的浓度越高越能够分离高纯度的水的倾向,但是在本发明的情况下,即使在混合液中的水的浓度低的情况下,尽管在混合液中包含一定程度的乙酸,仍可以从混合液中分离高纯度的水。由此,从抑制晶析操作的运转成本的观点出发,水的质量相对于混合液中的水、乙酸和甲基丙烯酸的质量的合计的比例优选为99.86质量%以下,进一步优选为99.00质量%以下,特别优选为95.00质量%以下。更具体而言,水的质量相对于混合液中的水、乙酸和甲基丙烯酸的质量的合计的比例优选大于79.94质量%且为99.86质量%以下,进一步优选为85.00质量%~99.00质量%,特别优选为88.00质量%~95.00质量%。

[0087]

晶析操作前的混合液中的乙酸的质量相对于水、乙酸和甲基丙烯酸的质量的合计的比例没有特别限制,但是在本发明的情况下,为了可以从混合液中分离纯度高的水,优选为0.05质量%以上,更优选为1.00质量%以上,进一步优选为5.00质量%以上。另一方面,为了能够以能通用且比较廉价地使用的制冷剂进行冷却,乙酸的质量相对于混合液中的水、乙酸和甲基丙烯酸的质量的合计的比例优选为20.00质量%以下,进一步优选为15.00质量%以下,特别优选为12.00质量%以下。更具体而言,乙酸的质量相对于混合液中的水、乙酸和甲基丙烯酸的质量的合计的比例优选为0.05质量%~20.00质量%,进一步优选为1.00质量%~15.00质量%以下,特别优选为5.00质量%~12.00质量%。

[0088]

晶析操作前的混合液中的甲基丙烯酸的质量相对于水、乙酸和甲基丙烯酸的质量的合计的比例为0.09质量%以上且小于0.60质量%。通过将甲基丙烯酸的质量的比例设为上述范围内,可以分离高纯度的水。该机理尚未明确,但是可以考虑为以下理由。

[0089]

通过晶析操作得到的晶体的纯度由于由晶体形状的差异引起的固液分离性、摄入晶体内部的杂质量而决定。而且,在本发明中,认为由于混合液中的微量甲基丙烯酸的存在而有利于晶析操作时得到的晶体形状、内部杂质量,得到的晶体中的杂质的含量降低。应予说明,由于上述理由,有时在进行晶析操作的混合液中包含特定量的甲基丙烯酸,从混合液分离后的水中也包含甲基丙烯酸。然而,由于甲基丙烯酸容易被生物降解,所以即使分离后的水中包含甲基丙烯酸,也能够容易地去除甲基丙烯酸。进而,本实施方式中的分离后的水中含有的乙酸和甲基丙烯酸的合计量与不使用甲基丙烯酸而从包含乙酸和水的混合液中分离水的情况的分离后的乙酸浓度相比有降低的倾向。因此,通过使用甲基丙烯酸,与不使用甲基丙烯酸的情况相比,可以得到纯度高的水的晶体。

[0090]

在上述中,晶析操作前的混合液中的甲基丙烯酸的质量相对于水、乙酸和甲基丙烯酸的质量的合计的比例优选为0.09质量%以上,更优选为0.10质量%以上,进一步优选

为0.12质量%以上,特别优选为0.15质量%以上。另一方面,混合液中的甲基丙烯酸的质量相对于水、乙酸和甲基丙烯酸的质量的合计的比例优选小于0.60质量%,更优选为0.55质量%以下,更优选为0.50质量%以下,进一步优选为0.45质量%以下,特别优选为0.40质量%以下,最优选为0.30质量%以下。更具体而言,混合液中的甲基丙烯酸的质量相对于水、乙酸和甲基丙烯酸的质量的合计的比例优选为0.09质量%以上且小于0.60质量%,进一步优选为0.10质量%~0.55质量%,更优选为0.12质量%~0.50质量%,特别优选为0.15质量%~0.40质量%。

[0091]

应予说明,在通过本发明的包含水的晶体的分离方法来处理工业废水而产生包含甲基丙烯酸的废液的情况下,优选通过将包含水和乙酸的废液与包含甲基丙烯酸的废液混合并调整甲基丙烯酸浓度来制作混合液。由此,可以再利用在本发明的包含水的晶体的分离方法中使用的甲基丙烯酸。

[0092]

晶析操作前的混合液也可以含有除水、乙酸和甲基丙烯酸以外的其他成分。作为其他成分,可以举出丙烯酸、丙酸、甲酸、马来酸酐、甲醇和甲基丙烯醛等。

[0093]

晶析操作前的混合液中包含的其他成分的合计浓度没有特别限制,但是为了从混合液中分离纯度高的水,相对于混合液的总质量,优选为2.00质量%以下,进一步优选为1.00质量%以下,特别优选为0.50质量%以下。另一方面,其他成分的合计浓度没有特别限制,但是为了从混合液中分离纯度高的水,相对于混合液的总质量,优选为0质量%以上,进一步优选大于0质量%,特别优选为0.01质量%以上。

[0094]

应予说明,混合液中的水浓度、乙酸浓度、甲基丙烯酸浓度和其他成分的浓度的优选范围如上所述,但是优选以相对于混合液的总质量整体成为100质量%的方式在这些优选的范围内调整各成分的浓度。

[0095]

进行晶析的装置只要能够在混合液中生成晶体并析出包含水的晶体,就没有特别限制,可以使用公知的装置。例如可以使用“化学工学便览、修订五版(1988)”中记载的公知的装置。其中,优选使用夹套式晶析槽。在上述夹套式晶析槽中,通过在夹套内流动制冷剂来使晶析槽内冷却,其结果是,在晶析槽壁面析出晶体。晶析的操作的形式可以是间歇式和连续式。以下,对使用晶析槽的情况的形态进行说明,但是下述晶析时的条件等在使用其他晶析装置的情况下也是有效的。

[0096]

晶析操作也可以通过冷却混合液来进行。在这种情况下,晶析温度、即冷却温度没有特别限制,但是为了减少由气温引起的运转条件变动,优选为-15℃以上,进一步优选为-10℃以上,特别优选为-5℃以上。另一方面,为了即使在气温降低的情况下也减少运转条件的变动,优选为10℃以下,进一步优选为5℃以下,特别优选为0℃以下。应予说明,晶析温度是指晶析中的混合液的温度。更具体而言,混合液的冷却温度优选为-15℃~10℃,进一步优选为-10℃~5℃,特别优选为-5℃~0℃。

[0097]

将混合液供给于晶析槽时的混合液的温度(即冷却混合液前的混合液的温度)没有特别限制,但是为了防止在供给于晶析槽前在混合液中形成晶体,优选为-5℃以上,进一步优选为0℃以上,特别优选为2℃以上。另一方面,为了不影响晶析槽内的液温,冷却混合液前的混合液的温度优选为15℃以下,进一步优选为10℃以下,特别优选为5℃以下。更具体而言,冷却混合液前的混合液的温度优选为-5℃~15℃,进一步优选为0℃~10℃,特别优选为2℃~5℃。

[0098]

在通过冷却混合液来进行晶析操作的情况下,混合液的冷却速度没有特别限制,但是为了在短的停留时间内得到晶体,优选为0.01k/min以上,进一步优选为0.02k/min以上,特别优选为0.04k/min以上。另一方面,为了进一步减少杂质浓度,混合液的冷却速度优选为2.00k/min以下,进一步优选为1.00k/min以下,特别优选为0.50k/min以下。更具体而言,混合液的冷却速度优选为0.01k/min~2.00k/min,进一步优选为0.02k/min~1.00k/min,特别优选为0.04k/min~0.50k/min。

[0099]

在通过冷却混合液来进行晶析操作的情况下,晶析时保持冷却温度的时间只要能析出以水为主要成分的晶体就没有特别限制,但是为了得到足够量的晶体,优选为20分钟以上,进一步优选为40分钟以上,特别优选为60分钟以上。另一方面,为了在短时间内得到晶体,优选为5小时以下,进一步优选为4小时以下,特别优选为3小时以下。更具体而言,保持混合液的冷却温度的时间优选为20分钟~5小时,进一步优选为40分钟~4小时,特别优选为60分钟~3小时。应予说明,在以连续式进行晶析操作的情况下,保持冷却温度的时间是指晶析槽的停留时间。

[0100]

夹套式晶析槽可以具备用于刮除在晶析槽的壁面析出的晶体的刮取式搅拌叶片。如上所述,晶体主要在晶析槽的壁面析出,但是随着在壁面析出的晶体量增加,新的晶体不易析出。因此,通过在晶析操作时旋转刮取式搅拌叶片并刮除在晶析槽壁面析出的晶体,可以有效地析出晶体。

[0101]

<晶体与母液的分离>

[0102]

通过晶析操作,可以得到包含以水为主要成分的晶体和母液的浆料,通过过滤上述浆料,可以分离母液而得到晶体。即,由于上述晶体的主要成分为水,所以结果可以从包含甲基丙烯酸、水和乙酸的混合液中分离水。

[0103]

水的质量与包含水的晶体的质量的比例优选为80质量%~100质量%,更优选为90质量%~100质量%,进一步优选为95质量%~100质量%。如果晶体中的水的含量为上述范围内,则不需要从水中去除乙酸的处理,因此容易减少废水处理所需的工夫和成本。

[0104]

在母液中包含水的情况下,水的质量与母液的质量的比例优选大于0质量%且为80质量%以下,更优选大于0质量%且为70质量%以下。如果母液中的水的含量为上述范围内,则可以减少从水中去除乙酸的复杂处理,并且可以抑制包含乙酸的废水的燃烧处理成本。

[0105]

包含水的晶体有时附着有乙酸、甲基丙烯酸。

[0106]

在包含水的晶体附着有乙酸的情况下,乙酸的质量与上述晶体的质量的比例优选大于0ppm且为40000ppm以下,更优选大于0ppm且为30000ppm以下。

[0107]

在包含水的晶体附着有甲基丙烯酸的情况下,甲基丙烯酸的质量与上述晶体的质量的比例优选大于0ppm且为800ppm以下,更优选大于0ppm且为700ppm以下。

[0108]

作为分离晶体和母液的方法,只要是能够分离晶体和母液的方法,就没有特别限制,例如可以利用过滤法、离心分离法等公知的方法。作为进行分离的装置,例如可以举出清水忠造:“利用吴羽连续晶体纯化装置的有机化合物的纯化”,化学工程,第27卷,第3号(1982),第49页.中记载的kcp装置等。分离的操作的形式可以是间歇式和连续式。另外,浆料中的晶体与母液的分离可以在使浆料静止的状态下进行,也可以一边移动浆料一边进行。

[0109]

这样,根据本发明的包含水的晶体的分离方法,可以从包含甲基丙烯酸、水和乙酸的混合液中分离纯度高的水。因此,例如在废弃分离后的水的情况下,可以认为:能够不对得到的水实施复杂的处理而进行废弃。另一方面,由于母液中的水量显著减少,所以可以减少从水中去除乙酸的复杂处理,并且可以抑制包含乙酸的废水的燃烧处理成本。

[0110]

[甲基丙烯酸的制造方法]

[0111]

本发明的甲基丙烯酸的制造方法包括通过本发明的包含水的晶体的分离方法来分离水的工序。根据本发明的甲基丙烯酸的制造方法,通过降低废水处理的成本,可以通过廉价且抑制对环境的影响的方法来制造甲基丙烯酸甲酯。

[0112]

本发明的甲基丙烯酸的制造方法优选包括在分离水后从包含乙酸和甲基丙烯酸的母液中回收甲基丙烯酸的工序。由此,可以回收在本发明的包含水的晶体的分离方法中使用的甲基丙烯酸。

[0113]

本发明的甲基丙烯酸的制造方法优选包括在分离水后从包含乙酸和甲基丙烯酸的母液中回收甲基丙烯酸的工序。由此,可以回收在本发明的包含水的晶体的分离方法中使用的甲基丙烯酸。

[0114]

上述回收工序中回收的甲基丙烯酸有时包含乙酸、水。

[0115]

在上述回收的甲基丙烯酸包含乙酸的情况下,乙酸的质量与上述回收的甲基丙烯酸的质量的比例优选大于0ppm且为100000ppm以下,更优选大于0ppm且为50000ppm以下。

[0116]

在上述回收的甲基丙烯酸包含水的情况下,水的质量与上述回收的甲基丙烯酸的质量的比例优选大于0ppm且为10000ppm以下,更优选大于0ppm且为5000ppm以下。

[0117]

[甲基丙烯酸甲酯的制造方法]

[0118]

本发明的甲基丙烯酸甲酯的制造方法可以包括本发明的甲基丙烯酸的制造方法。具体而言,包括制造甲基丙烯酸的工序、由甲基丙烯酸和甲醇制造甲基丙烯酸甲酯的工序以及从混合液中分离甲基丙烯酸的工序。根据上述方法,通过降低废水处理的成本,可以通过廉价且抑制对环境的影响的方法来制造甲基丙烯酸甲酯。

[0119]

例如,将在本发明的包含水的晶体的分离方法中使用的甲基丙烯酸通过提取、蒸馏操作等进行回收,在酸催化剂存在下与甲醇进行酯化反应,得到甲基丙烯酸甲酯。在酯化反应中,优选使用催化剂。作为使用的催化剂,优选为酸催化剂,其中,可以使用硫酸、离子交换树脂。作为离子交换树脂,优选强酸性阳离子交换树脂。作为强酸性阳离子交换树脂的具体例,例如,可以举出diaion(注册商标)、pk216、rcp12h(三菱化学公司制)、lewatit(注册商标)、k2431(bayer公司制)、amberlyst(注册商标)15wet(rohm&haas japan corporation制)等。这些可以单独使用1种,也可以并用2种以上。

[0120]

在使用填充有离子交换树脂的固定床型反应器进行酯化反应的情况下,酯化反应中的反应流体的流动方向可以是垂直向上、垂直向下中任一种,可以适当地选择。在作为酯化反应的酸催化剂使用的离子交换树脂的溶胀大的情况下,反应流体的流动方向优选垂直向上。在反应流体形成不均匀相的情况下,反应流体的流动方向优选垂直向下。

[0121]

在使用填充有离子交换树脂的固定床型反应器进行酯化反应的情况下,包含甲基丙烯酸和甲醇的原料的通液量以相对于离子交换树脂量的质量比计优选为0.10倍以上,更优选为0.20倍以上。另外,原料的通液量以相对于离子交换树脂量的质量比计优选为10.0倍以下,更优选为5.0倍以下。更具体而言,包含甲基丙烯酸和甲醇的原料的通液量以相对

于离子交换树脂量的质量比计优选为0.10倍~10.0倍,更优选为0.20倍~5.0倍。

[0122]

实施例

[0123]

以下,基于实施例详细说明本发明,但是本发明不限定于此。

[0124]

应予说明,在下述实施例和比较例中,使用具备刮取式搅拌叶片的容积1l的夹套式晶析槽。

[0125]

<实施例1>

[0126]

在晶析槽中投入800g混合液,其中,相对于混合液的总质量,乙酸浓度为8.0质量%、甲基丙烯酸浓度为0.2质量%、水浓度为91.8质量%。将刮取式搅拌叶片的旋转速度设为200rpm,以冷却速度0.067k/min冷却流过晶析槽的夹套部的制冷剂,在晶析槽内的混合液的温度达到-5℃的阶段保持温度2小时,析出晶体。然后,使用真空泵将由晶体和母液构成的浆液约250ml转移到带过滤器的玻璃管(柴田化学公司制,型号:go-51过滤器孔径40μm),在维持在温度20℃的恒温箱内进行30分钟过滤器过滤。

[0127]

通过气相色谱法(gc)测定残留在过滤器部的晶体中的杂质浓度。将得到的结果示于表2。应予说明,基于气相色谱法的测定在表1的条件下进行。另外,柱温在40℃下保持5分钟后,以10℃/min升温至100℃时保持15分钟,再次以10℃/min升温至220℃时保持5分钟。

[0128]

[表1]

[0129]

装置agilent公司制 型号:7890b柱db-ffap(长30m内径0.32mm膜厚0.25mm)柱压52.48kpa柱流量84.3ml/m柱温250℃检测温度250℃分流比50∶1

[0130]

《比较例1》

[0131]

作为混合液,使用相对于混合液的总质量、乙酸浓度为8.0质量%、水浓度为92.0质量%的混合液,除此以外,进行与实施例1同样的操作,测定所得到的晶体中的杂质浓度。将得到的结果示于表2。

[0132]

《比较例2》

[0133]

作为混合液,使用相对于混合液的总质量、乙酸浓度为8.0质量%、水浓度为91.95质量%、甲基丙烯酸浓度为0.05质量%的混合液,除此以外,进行与实施例1同样的操作,测定所得到的晶体中的杂质浓度。将得到的结果示于表2。

[0134]

《比较例3》

[0135]

作为混合液,使用相对于混合液的总质量、乙酸浓度为8.0质量%、水浓度为91.40质量%、甲基丙烯酸浓度为0.60质量%的混合液,除此以外,进行与实施例1同样的操作,测定所得到的晶体中的杂质浓度。将得到的结果示于表2。

[0136]

<比较例4>

[0137]

作为混合液,使用相对于混合液的总质量、乙酸浓度为8.0质量%、水浓度为91.20质量%、甲基丙烯酸浓度为0.80质量%的混合液,除此以外,进行与实施例1同样的操作,测定所得到的晶体中的杂质浓度。将得到的结果示于表2。

[0138]

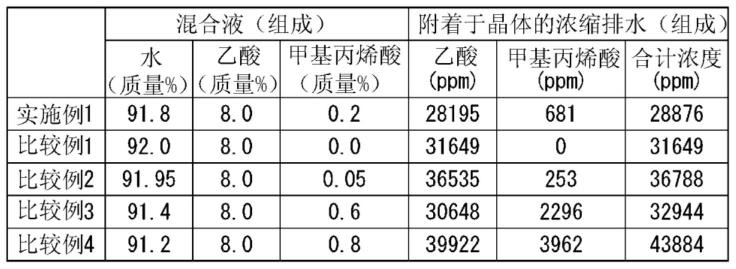

[表2]

[0139][0140]

由表2的结果可知,相对于比较例1~4,如实施例1那样使用包含特定量的甲基丙烯酸的混合液,进行包含水的晶体的分离操作,由此可以减少附着于晶体的乙酸的浓度。进而可知,如果比较附着于晶体的乙酸和甲基丙烯酸的合计浓度,则实施例1的乙酸和甲基丙烯酸的合计浓度比比较例1~4的乙酸和甲基丙烯酸的合计浓度低。

[0141]

工业上的可利用性

[0142]

根据本发明,可以提供能够通过更简便的方法从包含甲基丙烯酸、乙酸和水的混合液中分离高纯度的水的包含水的晶体的分离方法、使用它的甲基丙烯酸的制造方法、以及使用上述甲基丙烯酸的制造方法的甲基丙烯酸酯的制造方法。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1