生产银基环氧化催化剂的方法与流程

生产银基环氧化催化剂的方法

1.本发明涉及生产银基环氧化催化剂,即在烯烃氧化转化成环氧烷中有效的催化剂的方法、通过这种方法可获得的银基环氧化催化剂和通过在银基环氧化催化剂存在下借助氧气的烯烃气相氧化生产环氧烷的方法。

2.环氧烷,特别是环氧乙烷,以大批量生产并主要用作生产几种工业化学品的中间体。在乙烯到环氧乙烷的工业氧化中,例如使用包含银的多相催化剂。为了进行多相催化的气相氧化,通常使乙烯和含氧气体,如空气或纯氧的混合物经过多个具有成型催化剂体填料的管,其中所述多个管位于反应器中。

3.催化剂性能通过选择性、活性、催化剂活性的寿命和机械稳定性表征。选择性是产生所需环氧烷的已转化烯烃的摩尔分数。甚至选择性的微小改进和在更长时间内保持选择性也会在工艺效率方面产生巨大的收益。

4.环氧化催化剂通常含有高含量的银,例如至少15重量%的银。含银催化剂可通过用浸渍溶液浸渍耐火载体并在高温下煅烧浸渍的载体以获得含银催化剂来制备。浸渍载体的煅烧通常在惰性气体气氛,如氮气气氛下进行。

5.us 5,504,052描述了一种用于乙烯氧化的银基催化剂,其中该催化剂通过用银/胺溶液浸渍惰性载体和将浸渍的载体在300至500℃下煅烧足以将银组分还原成金属银并从含银载体中除去挥发性分解产物的时间来制备。us 5,504,052认为至关重要的是至少在高于大约250℃的温度下避免含银载体与含氧气氛的接触,因为相信在250℃和更高的温度下氧气大量吸收到银的本体(bulk)中,在此其对催化剂特性具有不利影响。

6.这种方法使用大量惰性气体,并且是昂贵的。us 2012/0041217 a1描述了一种生产银基环氧乙烷催化剂的方法,其中对浸渍的载体施以在包含空气的第一气氛中的一次煅烧,随后施以在由惰性气体组成的第二气氛中的二次煅烧。

7.本发明的一个目的是提供以降低的总工艺成本生产银基环氧化催化剂而不损害由此制成的催化剂的性能的高效方法。本发明进一步追求为催化剂提供改进的选择性。

8.本发明涉及一种生产银基环氧化催化剂的方法,其包括

9.i)用包含银离子和选自胺、链烷醇胺和氨基酸的胺类络合剂的第一水性银浸渍溶液浸渍粒状多孔耐火载体;

10.ii)通过在引导第一气体料流经过浸渍的耐火载体的同时加热而将浸渍在耐火载体上的银离子的至少一部分转化成金属银以获得中间催化剂,其中第一气体包含至少5体积%氧气;

11.iii)用包含银离子、选自胺、链烷醇胺和氨基酸的胺类络合剂和一种或多种过渡金属助催化剂,特别是铼的第二水性银浸渍溶液浸渍中间催化剂;和

12.iv)通过在引导第二气体料流经过浸渍的中间催化剂的同时加热而将浸渍在中间催化剂上的银离子的至少一部分转化成金属银以获得环氧化催化剂,其中第二气体包含最多2.0体积%氧气;

13.其中将浸渍的耐火载体和浸渍的中间催化剂各自加热到200至800℃的温度。

14.发现本发明的方法令人惊讶地能够获得具有高选择性的催化剂。特别地,发现通

过本发明的方法获得的催化剂的选择性与通过可比较的方法获得的催化剂一样高,在可比较的方法中,这两个加热步骤都在惰性气体存在下进行。相反,已经发现在这两个加热步骤中或在这两个加热步骤的第二个中存在含氧气体对由此获得的催化剂的选择性有害。在含氧气体而非惰性气体存在下进行加热步骤ii)能够实现简化和具有成本效益的生产方法。

15.在该方法的步骤i)中,用包含银离子和选自胺、链烷醇胺和氨基酸的胺类络合剂的第一水性银浸渍溶液浸渍粒状多孔耐火载体。在该方法的步骤iii)中,用包含银离子、选自胺、链烷醇胺和氨基酸的胺类络合剂和一种或多种过渡金属助催化剂,特别是铼的第二水性银浸渍溶液浸渍在步骤ii)中获得的中间催化剂。

16.合适地,银离子是银阳离子,特别是氧化态为+1的银阳离子,即ag

+1

或ag

+

。

17.第一水性银浸渍溶液和/或第二水性银浸渍溶液可包含羧酸根阴离子。不希望受制于理论,但相信,羧酸根阴离子能够充当银阳离子的还原剂,以促进银阳离子转化成金属银。优选地,第一水性银浸渍溶液和第二水性银浸渍溶液各自包含羧酸根阴离子。

18.优选地,第一水性银浸渍溶液和第二水性银浸渍溶液包含选自草酸根、柠檬酸根、邻苯二甲酸根、乳酸根、丙酸根、丁酸根、丙二酸根和高级脂肪酸阴离子及其组合的羧酸根阴离子。最优选地,第一水性银浸渍溶液和第二水性银浸渍溶液各自包含草酸根。

19.在一个优选实施方案中,银离子和羧酸根阴离子作为羧酸银包含,如草酸银、柠檬酸银、邻苯二甲酸银、乳酸银、丙酸银、丁酸银、丙二酸银和高级脂肪酸盐及其组合。草酸银尤其优选。

20.有利地,羧酸银可在相对温和的温度下分解,其中银阳离子转化成金属银,羧酸根阴离子转化成易除去的组分,如二氧化碳。例如,草酸银在大约150℃下分解成金属银和二氧化碳。

21.上述银盐可以例如通过银化合物和酸的反应生成。例如,草酸银可由氧化银(i),即ag2o和草酸在水溶液中,优选在络合剂,如胺类络合剂,如c

1-c

10-亚烷基二胺存在下的反应获得。在乙二胺和水存在下,例如形成可溶性银络合物。优选地,草酸与银的摩尔比在0.4至0.65,更优选0.5至0.6,特别是0.505至0.6的范围内。已经发现,当草酸相对于银离子略微化学计算过量使用时,未溶解固体的量最小化。

22.第一水性银浸渍溶液和第二水性银浸渍溶液各自包含选自胺、链烷醇胺和氨基酸的胺类络合剂。胺类络合剂可以是本领域中已知充当银阳离子的络合剂和/或增溶剂的任何胺、链烷醇胺或氨基酸。通常,胺类络合剂具有至少一个伯氨基或仲氨基。胺类络合剂合适地完全可溶于水,或与水溶性溶剂混合的水。

23.胺类络合剂可包含选自烷基胺、亚烷基二胺、二亚烷基三胺及其混合物的胺。胺类络合剂可特别包含选自c

1-c

10-烷基胺、c

1-c

10-亚烷基二胺和c

1-c

12-二亚烷基三胺的胺。

24.合适的烷基胺包括乙胺、二乙胺、正丙胺、二(正丙胺)、异丙胺、二异丙胺、正丁胺、异丁胺、仲丁胺和叔丁胺。合适的亚烷基二胺包括连位c

2-c

6-亚烷基二胺,如乙二胺(eda)和1,2-丙二胺。其它合适的亚烷基二胺包括1,3-丙二胺和1,4-丁二胺。合适的二亚烷基三胺包括二亚乙基三胺和二亚丙基三胺。

25.优选地,胺类络合剂包含选自亚烷基二胺,更优选c

1-c

10-亚烷基二胺,再更优选连位c

2-c

6-亚烷基二胺的胺。特别地,胺类络合剂包含乙二胺。

26.在另一实施方案中,胺类络合剂可包含链烷醇胺,如c

1-c

12-链烷醇胺,或c

1-c

12-链

烷醇胺的混合物。合适的链烷醇胺包括乙醇胺、二乙醇胺、三乙醇胺、丙醇胺(即1-氨基-2-丙醇或1-氨基-3-丙醇)和二丙醇胺(即双(3-羟丙基)胺)。

27.在另一实施方案中,胺类络合剂可包含氨基酸。氨基酸可以是任何已知的天然或非天然氨基酸,特别是任何已知的必需氨基酸。氨基酸通常具有未衍生化的氨基端基,即

–

nh2或

–

nh

3+

,和未衍生化的羧基端基,即

–

cooh或

–

coo-。在氨基和羧基端基的任一个或两者上带有电荷的情况下,氨基酸被理解为具有合适的抗衡离子。

28.合适的氨基酸包括甘氨酸、丙氨酸、缬氨酸、亮氨酸、异亮氨酸、半胱氨酸、蛋氨酸、苯基丙氨酸、酪氨酸、色氨酸、脯氨酸、丝氨酸、苏氨酸、天冬酰胺、谷氨酰胺、天冬氨酸、谷氨酸、组氨酸、赖氨酸和精氨酸。通常,氨基酸是α-氨基酸。但是,β-氨基酸,例如β-丙氨酸和β-氨基丁酸,和γ-氨基酸,例如γ-氨基丁酸也是合适的。

29.优选地,氨基酸选自甘氨酸、丙氨酸、缬氨酸、亮氨酸、异亮氨酸及其混合物,更优选选自甘氨酸、丙氨酸、缬氨酸及其混合物,再更优选选自甘氨酸、丙氨酸及其混合物,最优选是甘氨酸。

30.优选地,胺类络合剂在本方法的加热步骤ii)和iv)中蒸发和/或分解。

31.第一水性银浸渍溶液和第二水性银浸渍溶液中的水、银离子和胺类络合剂的相对量不受特别限制。优选地,胺类络合剂的胺氮原子与银离子的摩尔比为至少2.66,例如至少2.76,优选至少2.86,最优选至少3.00。当胺类络合剂是亚烷基二胺,如乙二胺时,二胺与银离子的摩尔比因此为至少1.33,例如至少1.38,优选至少1.43,最优选至少1.50。

32.第一水性银浸渍溶液和第二银浸渍溶液中所含的胺类络合剂的量可为至少23重量%,特别是至少24重量%,优选至少25重量%,最优选至少26重量%,基于各自浸渍溶液中的胺类络合剂总量计。

33.通常优选使用具有高含量的溶解银离子的银浸渍溶液。优选地,第一水性银浸渍溶液和第二银浸渍溶液含有24至40重量%,例如25至35重量%,特别是26至33重量%,优选27至32重量%,更优选28至31重量%,最优选29至30重量%的溶解的,例如络合的银离子。溶解银离子的含量基于均匀溶解在银浸渍溶液中的所有银离子计算。均匀溶解的银离子包含被胺类络合剂络合的银离子和以任何其它形式溶解的银离子。

34.第一水性银浸渍溶液和/或第二水性银浸渍溶液可进一步包括至少一种选自铵盐的银浓度增强剂。

35.在一个实施方案中,银浓度增强剂是至少一种具有可热分解的阴离子组分的铵盐。本文所用的术语“可热分解”是指该阴离子通常分解成气态物类,这暂时分离出铵离子。不希望受制于理论,但相信,分离的铵离子与胺类络合剂反应以形成氨,其络合银离子以形成高溶解度的银络合物。

36.合适的铵盐的实例包括羧酸铵、碳酸铵、碳酸氢铵、硝酸铵、磷酸铵、磷酸氢二铵和磷酸二氢铵。

37.合适的羧酸铵的实例包括甲酸铵、乙酸铵、丙酸铵、丁酸铵、戊酸铵、草酸铵、草酸氢铵、丙二酸铵、丙二酸氢铵、琥珀酸铵、琥珀酸氢铵、马来酸铵、马来酸氢铵、富马酸、富马酸氢铵、苹果酸铵、苹果酸氢铵、柠檬酸铵、酒石酸铵、乳酸铵、天冬氨酸铵和谷氨酸铵。

38.银浓度增强剂可以相对于浸渍溶液的总重量计至少1重量%,如至少5重量%或至少10重量%的量存在于银浸渍溶液中,并通常以相对于浸渍溶液的总重量计小于60重

量%,优选小于45重量%,更优选小于30重量%的量包含。

39.第一水性银浸渍溶液和/或第二水性银浸渍溶液还可包括选自多元醇、羟基羧酸或其混合物的非胺类含氧化合物。在一个优选实施方案中,非胺类含氧化合物包含2至4个碳原子。

40.非胺类含氧化合物有利地是水溶性的并完全溶解在浸渍溶液中。非胺类含氧化合物通常具有至少100℃,如至少150℃、至少250℃或至少400℃的高沸点。

41.已经发现,非胺类含氧化合物在银浸渍溶液中的存在产生在选择性和/或活性方面具有显著改进的性能的乙烯氧化催化剂,特别是在乙烯氧化过程的启动阶段中。

42.合适的多元醇通常含有2至4个碳原子和2至4个羟基(oh)。这样的多元醇的实例包括乙二醇、二乙二醇、丙二醇、甘油、赤藓糖醇和1,1,2,2-乙四醇。

43.合适的羟基羧酸通常含有2至4个碳原子并包含至少一个羟基和至少一个羧酸基团。这样的羟基羧酸的实例包括乙醇酸、2-羟基丙酸(乳酸)、3-羟基丙酸、4-羟基丁酸和3-羟基丁酸。

44.非胺类含氧化合物通常以相对于银浸渍溶液的总重量计至少0.1重量%的量存在。非胺类含氧化合物可例如以基于银浸渍溶液的总重量计0.5至5重量%、1至5重量%、0.5至3重量%、或1至3重量%的量存在。

45.第一水性银浸渍溶液和/或第二水性银浸渍溶液还可包括表面活性剂。已经发现,各种表面活性剂在银浸渍溶液中的存在可改进其在催化剂合成过程中从载体中的排出。因此,可显著减少银浸渍溶液的量而不降低催化剂性能。

46.另外,表面活性剂的使用可提供具有减少的外表面银附聚的环氧乙烷催化剂。有利地,由于减少灰尘和碎屑形成,这能够简化煅烧后的催化剂处理。此外,这种效应可降低通常在环氧乙烷生产过程中观察到的压降。

47.用于本发明的表面活性剂可以是能够降低银浸渍溶液和载体表面之间的表面张力的任何材料,其不会过度干扰后续催化剂制造加工步骤或最终催化剂性能。表面活性剂的实例包括壬基酚乙氧基化物、烷基聚葡糖苷、磷酸酯、仲醇烷氧基化物、烷基苯醚二磺酸盐(alkylphenyloxide disulfonate salts)、低泡表面活性剂、硫酸盐和磺酸盐。可用于本发明的市售化合物包括:tergitol

tm 15s9、tergitol

tm np-9、triton

tm cf-10、triton

tm cf-32、triton

tm cf-76和ecosurf

tm lf 30(都来自dow chemical company);dynol

tm 604和440(都来自evonik industries);和ad01(来自air products)。两种或更多种表面活性剂可一起使用。

48.通常,表面活性剂应该以溶液的0.05重量%,优选0.1重量%至2重量%,更优选1重量%的量加入。表面活性剂的所需量可取决于溶液中的银(或其它纳米粒子)的浓度。对于含银溶液,建议以所用的每单位银0.1重量%至8重量%,优选大约2重量%至6重量%的表面活性剂的量加入表面活性剂(例如,如果该溶液含有26重量%银,表面活性剂的量可为大约4重量%)。

49.据信,相对于不使用表面活性剂,低于这些建议量的表面活性剂的量仍将改进不想要的浸渍溶液的去除,但改进较小。大于这些建议量的表面活性剂的量也有望改进不想要的浸渍溶液的去除,但随着表面活性剂的量增加,其相对有效性预计降低。还预计最有效的表面活性剂百分比的范围对于不同的表面活性剂、所用表面活性剂的组合或浸渍溶液组

合物将会不同。

50.在一个实施方案中,多孔耐火载体和中间催化剂各自在20至180℃,优选40至150℃,更优选45至100℃,再更优选45至75℃,特别是50至60℃的温度下浸渍。优选地,在小于250毫巴的压力下,更优选在小于100毫巴的压力下进行浸渍。

51.优选地,该方法包含在步骤i)和iii)的过程中分别搅动耐火载体和中间催化剂。术语“搅动”被理解为是指机械运动,例如摇动、振动或翻转耐火载体或中间催化剂。搅动能使浸渍溶液更均匀分布在耐火载体和中间催化剂上。

52.可以使用任何适用于在减压下浸渍的浸渍装置,包括双锥体掺合机和自由落体混合反应器,如转筒式干燥机。

53.当浸渍步骤i)和/或iii)在高于室温(即大约20℃)的温度下进行时,在通过加热转化至少一部分银离子前可允许所得浸渍的耐火载体和浸渍的中间催化剂分别冷却到室温(即大约20℃)。

54.根据该方法的步骤ii),通过在引导第一气体料流经过浸渍载体的同时加热而将浸渍在耐火载体上的银离子的至少一部分转化成金属银以获得中间催化剂。根据该方法的步骤iv),通过在引导第二气体料流经过浸渍的中间催化剂的同时加热而将浸渍在中间催化剂上的银离子的至少一部分转化成金属银以获得环氧化催化剂。

55.第一气体包含至少5体积%氧气,优选至少10体积%氧气,更优选至少15体积%氧气,最优选大约20体积%氧气。要理解的是,除非另有说明,在本发明中,术语“氧气”是指分子氧,即o2。例如,第一气体可包含具有5至20体积%的氧含量的稀空气,其例如通过用惰性气体如分子氮适当稀释空气制成。最优选地,第一气体是空气。使用空气作为第一气体实现尤其具有成本效益的方法。

56.第二气体包含小于2.0体积%氧气,优选小于1.0体积%氧气,更优选小于0.5体积%氧气,最优选小于0.1体积%氧气,如小于0.05体积%氧气或小于0.01体积%氧气。第二气体优选包含惰性气体,如氮气、氩气、氪气或氦气,特别是氮气,例如浓度为至少98体积%,优选至少99体积%,更优选至少99.5体积%,最优选至少99.9体积%,如至少99.95体积%或至少99.99体积%。在一个实施方案中,第二气体包含至少99体积%氮气,优选至少99.5体积%氮气,最优选至少99.9体积%氮气,如至少99.95体积%氮气或至少99.99体积%氮气。

57.在步骤ii)和iv)中,在加热时水从浸渍溶液中蒸发且胺类络合剂从浸渍溶液中蒸发和/或分解,以使银化合物从溶液中沉淀并分别沉积到耐火载体或中间催化剂上。至少一部分沉积的银化合物随后在进一步加热时转化成金属银。金属银是环氧化催化剂的催化活性物类。优选地,银化合物是羧酸银,特别是草酸银。

58.短语“将银离子的至少一部分转化成金属银”被理解为是指将显著量的银离子转化成金属银,特别是至少70摩尔%的银离子,优选至少90摩尔%,更优选至少95摩尔%,最优选至少99.5摩尔%或至少99.9摩尔%,即基本所有银离子,分别基于中间催化剂和环氧化催化剂中的银的总摩尔量计。可以例如通过x射线衍射(xrd)图测定转化成金属银的银离子的量。

59.浸渍的耐火载体和浸渍的中间催化剂各自在200至800℃,优选210至650℃,更优选220至500℃,最优选220至350℃的温度下加热。优选地,在40至200℃温度范围内的加热

速率为至少20k/min,更优选至少25k/min,如至少30k/min。

60.在浸渍过程中,水性银浸渍溶液通过吸收和/或毛细作用渗透到载体孔隙中。不希望受制于理论,但相信,在40至200℃温度范围内的上述高加热速率能使水快速蒸发且胺类络合剂快速蒸发和/或分解。有利地,这能使银均匀分布在多孔载体上和在其孔隙内。当加热速率太低时,相信载体表面上的银浓度增加。

61.在一个优选实施方案中,浸渍的耐火载体和浸渍的中间催化剂分别在0.5巴至35巴,特别是0.9至1.1巴的绝对压力下,例如在大气压(大约1013毫巴)下加热。典型的总加热时间为5至60分钟,如7至30分钟。一般而言,温度越高,用于将银离子转化成金属银所需的加热期越短。为此可使用连续或逐步加热程序。

62.下面,为了简洁起见,将浸渍的耐火载体和浸渍的中间催化剂通常为浸渍体。

63.直接测定加热的浸渍体的温度可能带来实际困难。因此,对本技术而言,加热的浸渍体的温度被认为是在气体刚经过浸渍体后的气体温度。在一个实际实施方案中,将浸渍体放置在合适的表面,如金属丝网或穿孔煅烧带上,并通过紧邻最先接触气体的浸渍体的相对侧安置的一个或多个热电偶测量气体温度。热电偶适当地靠近浸渍体放置,例如距离浸渍体1至30mm,如1至3mm或15至20mm。使用多个热电偶可改进温度测量的准确度。在使用几个热电偶的情况下,这些可均匀间隔分布在浸渍体置于金属丝网上的区域或穿孔煅烧带的宽度上。平均值被认为是在气体刚经过浸渍体后的气体温度。为了将浸渍体加热到如上所述的温度,第一气体和第二气体通常各自具有220至800℃,更优选230至550℃,最优选240至350℃的温度。

64.短语“引导气体料流经过浸渍体”意在表示气体料流经过浸渍体的表面以除去气态分解产物和挥发的化合物。这包括气体经过单个浸渍体的表面的情况或气体经过彼此并排和任选彼此叠加布置的浸渍体,如浸渍体床的情况。该床优选包含少量的浸渍体层,特别是1至10层,优选1至5层,如1至3层。这能够有利地快速加热各个体。

65.当气体料流经过浸渍体的表面时,由于夹带气体分解产物和挥发的化合物,其组成改变。特别地,气体料流在其经过浸渍体的表面时可携带如水、二氧化碳、胺类络合剂和少量氨、一氧化氮或乙烯之类的化合物。要理解的是,上文规定的第一气体和第二气体的组成涉及第一气体和第二气体在最初到达一个或多个浸渍体之前的组成。

66.在一个实施方案中,本发明的方法另外包含

67.ii')在ii)之后和在iii)之前,冷却中间催化剂;和/或

68.iv')在iv)之后,冷却催化剂。

69.在步骤ii')中,优选的是,将中间催化剂冷却到100℃或更低的温度。

70.在步骤iv')中,优选的是,在引导第二气体料流经过浸渍的中间催化剂的同时冷却该催化剂以获得环氧化催化剂,直至催化剂的温度为100℃或更低。在将催化剂冷却到这一温度后,可在引导气体料流,特别是第一气流,最优选空气的料流经过催化剂的同时进一步冷却该催化剂。

71.步骤ii)和iv)可在任何类型的加热装置或炉中,例如在盘式炉中或在带式煅烧炉上进行。优选地,加热以逐步方式进行。在逐步加热中,将浸渍的耐火载体或浸渍的中间催化剂分别放置在移动通过具有多个加热区,例如2至8个或2至5个加热区的炉的移动带上。

72.在一个优选实施方案中,浸渍的耐火载体或浸渍的中间催化剂分别在室温下进入

该炉并在第一区域中以始终高的加热速率加热到200℃至800℃的第一温度。优选地,在40至200℃温度范围内的加热速率为至少20k/min、或至少25k/min,如至少30k/min。可通过引导加热的气体在高气体流量下经过浸渍的耐火载体或浸渍的中间催化剂而实现高加热速率。

73.在后续区域中,温度可保持、提高或降低,通常在降低的气体流量下保持或降低。如果不保持温度,冷却或加热速率优选低于第一区域。在最后一个区域中,将催化剂冷却到低于200℃的温度,优选冷却到环境温度,如20至25℃。值得注意的是,在最后一个区域中,可使用不符合根据步骤iv)的第二气体的要求的气体。例如,在最后一个区域中可以使用空气。对不同温度区可采用不同流量。

74.第一气体和第二气体各自优选作为气流,例如连续新鲜气流提供。可将有限量的循环气流混入新鲜气流,以使混合气体料流满足步骤ii)和iv)的气体组成的要求。在将循环气流混入新鲜气流时,可将至少一部分循环气流净化,例如通过清除酸性组分如二氧化碳,或除去水,例如通过冷凝。

75.在另一实施方案中,第一气体和第二气体各自作为循环气流提供。在这种情况下,循环气流有利地通过清除酸性组分如二氧化碳或除去水(例如通过冷凝)而净化。

76.第一气体和/或第二气体的合适流量可在每千克浸渍体例如1至1,000nm3/h、10至1,000nm3/h、15至500nm3/h或20至300nm3/h的范围内。在连续方法中,术语“浸渍体的千克数”被理解为是指浸渍体的量(以千克/小时计)乘以第一或第二气体料流分别被引导经过浸渍体的时间(以小时计)。已经发现,当第一或第二气体料流分别被引导经过较高量的浸渍体,例如15至150千克浸渍体时,可从上述范围的下部选择流量,同时实现所需效果。

77.耐火载体通常包含高比例的氧化铝,即al2o3,特别是α-氧化铝,例如基于载体的总重量计至少50重量%、至少70重量%或至少90重量%,优选至少95重量%,最优选至少97.5重量%。除氧化铝外,耐火载体还可包含其它组分,例如粘合剂,如硅酸盐,或其它耐火氧化物,如氧化锆或二氧化钛。

78.粒状多孔耐火载体优选包含独立成型体。选择独立成型体和因此催化剂的尺寸和形状以便将成型体适当填充在反应器管中。适用于本发明的催化剂的成型体优选用于具有6至14m的长度和20mm至50mm的内径的反应器管。一般而言,该载体由最大延伸度为3至20mm,如4至15mm,特别是5至12mm的个体组成。最大延伸度被理解为是指载体外周上的两点之间的最长直线。

79.载体的形状不受特别限制,并且可以是任何技术上可行的形式,这取决于例如挤出工艺。例如,载体可以是实心挤出物或空心挤出物,如空心圆柱体。在另一实施方案中,载体的特征在于多叶结构。多叶结构意指具有沿圆柱体高度在圆柱体外周延伸的多个空隙空间,例如凹槽或沟槽的圆柱体结构。通常,空隙空间围绕圆柱体的圆周基本等距布置。优选地,载体是实心挤出物,如丸粒或圆柱体,或空心挤出物,如空心圆柱体的形状。或者,载体可通过压片成型。

80.多孔耐火载体通常具有在0.35至0.70ml/g的范围内的吸水率(毫升水/克载体)。优选地,多孔耐火载体的吸水率在0.38至0.65ml/g,最优选0.41至0.60ml/g的范围内。吸水率是指在80毫巴绝对真空下测得的真空冷水吸收量。

81.通过将大约100克载体(“初始载体重量”)置于旋转烧瓶中,用去离子水覆盖载体

和使旋转蒸发器以大约30rpm旋转5分钟来测定真空冷水吸收量。随后,施加80毫巴的真空3分钟,将水和载体转移到玻璃漏斗中,并将载体在漏斗中保持大约5分钟,偶尔摇动以确保附着的水流下漏斗。将载体称重(“最终载体重量”)。通过最终载体重量减去初始载体重量然后将这一差值除以初始载体重量而计算吸水率。相信在上述范围内的吸水率能够实现所得环氧乙烷暴露于催化剂的有利持续时间。

82.耐火载体通常具有如通过压汞法测定的在0.4至3.0ml/g,优选0.45至1.0ml/g或0.5至0.7ml/g的范围内的总hg孔隙体积。可以使用micrometrics autopore iv 9500水银测孔计(140度接触角、485达因/厘米hg表面张力、60000psia最大压头压力)进行压汞法。除非另有说明,在本文中根据din 66133测定hg孔隙率。相信在这一范围内的hg孔隙率能够实现所得环氧乙烷暴露于催化剂的有利持续时间。

83.耐火载体通常具有0.5至10m2/g,优选1至5m2/g或1.5至3m2/g的bet表面积。bet法是标准的、众所周知的方法和在表面科学中通过气体分子的物理吸附测量固体表面积的广泛使用的方法。除非另有说明,在本文中根据din iso 9277测定bet表面积。

84.耐火载体可能包含杂质,如基于载体的总重量计100至10000ppm的量的钠、钾、铁、二氧化硅、镁、钙、锆。

85.耐火载体优选不具有在其表面上的洗涂粒子(wash-coat particles)或洗涂层(wash-coat layer),以充分保持未涂覆载体的孔隙率和bet表面积。

86.通过该方法获得的催化剂优选包含相对于催化剂的总重量计至少15重量%银。该催化剂优选具有相对于催化剂的总重量计至少18重量%银,更优选至少20重量%银,如22重量%银或25重量%银的含量。

87.例如,该催化剂可包含相对于催化剂的总重量计15至70重量%银。优选的催化剂包含相对于催化剂的总重量计20至60重量%银,更优选20至50重量%银,如20至40重量%银。在这一范围内的银含量能够实现由各个催化剂体引发的周转率和生产催化剂的成本效率之间的有利平衡。

88.因此,优选用足以获得包含相对于催化剂的总重量计15至70重量%银,优选20至60重量%银,更优选20至50重量%银,如20至40重量%银的催化剂的银浸渍溶液浸渍该载体。

89.优选地,在步骤i)中用足以在步骤ii)中获得包含相对于催化剂的总重量计5至30重量%银,优选10至25重量%银,更优选15至22重量%银的中间催化剂的第一水性银浸渍溶液浸渍多孔耐火载体。

90.优选地,在步骤iii)中用足以在步骤iv)中获得包含相对于催化剂的总重量计15至50重量%银,优选17至40重量%银,更优选20至40重量%银,如25至40重量%银的环氧化催化剂的第二水性银浸渍溶液浸渍中间催化剂。

91.为了获得具有高银含量的催化剂,在进行步骤iii)和iv)之前可将步骤i)和ii)重复至少一次。

92.除银外,该催化剂还可包含一种或多种助催化物类(promoting species)(“助催化剂”)。助催化物类是指与不含所述组分的催化剂相比提供催化剂的一种或多种催化性质的改进的组分。助催化物类可以是本领域中已知的用于改进银催化剂的催化性质的任何物类。催化性质的实例包括可操作性(抗失控性)、选择性、活性、周转率和催化剂寿命。

93.该催化剂可包含助催化量的过渡金属或两种或更多种过渡金属的混合物。合适的过渡金属可包括例如来自元素周期表的iiib族(钪族)、ivb族(钛族)、vb族(钒族)、vib族(铬族)、viib族(锰族)、viiib族(铁、钴、镍族)、ib族(铜族)和iib族(锌族)及其组合的元素。更通常,过渡金属是前过渡金属,即来自iiib、ivb、vb或vib族,如铪、钇、钼、钨、铼、铬、钛、锆、钒、钽、铌或组合。在一个实施方案中,过渡金属助催化剂以相对于催化剂的总重量计150ppm至10000ppm,通常225ppm至7000ppm,最通常300ppm至4000ppm的总量存在,以金属表示。

94.在列举的过渡金属助催化剂中,铼(re)是用于乙烯环氧化高选择性催化剂的特别有效的助催化剂。该催化剂中的铼组分可以是任何合适的形式,但更通常是一种或多种含铼的化合物(例如氧化铼)或络合物。

95.优选地,该催化剂包含相对于催化剂的总重量计100至3000重量ppm的铼。优选的是,该催化剂包含相对于催化剂的总重量计250至2000重量ppm的铼,更优选500至1500重量ppm的铼。

96.在一些实施方案中,该催化剂可包括助催化量的碱金属或两种或更多种碱金属的混合物。合适的碱金属助催化剂包括例如锂、钠、钾、铷、铯或其组合。碱金属,例如钾的量通常为相对于催化剂的总重量计50ppm至5000ppm,更通常300ppm至2500ppm,最通常500ppm至1500ppm,以碱金属表示。碱金属的量通过耐火载体贡献的碱金属量和下述浸渍溶液贡献的碱金属量测定。

97.重碱金属如铯(cs)或铷(rb)与轻碱金属如锂(li)、钠(na)和钾(k)的组合特别优选。

98.铯是尤其优选的碱金属助催化剂。优选地,该催化剂包含相对于催化剂的总重量计100至2000重量ppm的铯。优选的是,该催化剂包含相对于催化剂的总重量计400至1750重量ppm的铯,更优选600至1500重量ppm的铯。

99.优选地,该催化剂含有选自钠、钾和锂的至少两种轻碱金属。该催化剂最优选含有钠、钾和锂。

100.优选地,该催化剂包含相对于催化剂的总重量计40至1170重量ppm的钾。优选的是,该催化剂包含100至1000重量ppm的钾,最优选140至500重量ppm的钾。钾的量通过耐火载体贡献的钾量和下述浸渍溶液贡献的钾量测定。

101.优选地,该催化剂包含相对于催化剂的总重量计100至2000重量ppm的锂。优选的是,该催化剂包含150至1500重量ppm的锂,最优选300至1000重量ppm的锂。锂的量通过耐火载体贡献的锂量和下述浸渍溶液贡献的锂量测定。

102.优选地,该催化剂包含相对于催化剂的总重量计10至1000重量ppm的钠。优选的是,该催化剂包含20至500重量ppm的钠,最优选30至250重量ppm的钠。钠的量通过耐火载体贡献的钠量和下述浸渍溶液贡献的钠量测定。

103.该催化剂还可包括第iia族碱土金属或两种或更多种第iia族碱土金属的混合物。合适的碱土金属助催化剂包括例如铍、镁、钙、锶和钡或其组合。碱土金属助催化剂的用量可类似于碱金属或过渡金属助催化剂的用量。

104.该催化剂还可包括助催化量的主族元素或两种或更多种主族元素的混合物。合适的主族元素包括元素周期表的第iiia族(硼族)至第viia族(卤素族)中的任何元素。例如,

该催化剂可包括助催化量的硫、磷、硼、卤素(例如氟)、镓或其组合。

105.该催化剂还可包括助催化量的稀土金属或两种或更多种稀土金属的混合物。稀土金属包括原子序数为57-103的任何元素。这些元素的一些实例包括镧(la)、铈(ce)和钐(sm)。稀土金属助催化剂的用量可类似于过渡金属助催化剂的用量。

106.为了在环氧化催化剂中提供助催化物类,至少第二水性银浸渍溶液包含一种或多种助催化物类,特别是过渡金属助催化剂,如铼。据发现,在加热步骤中存在大量氧气不利于上述过渡金属助催化剂,如铼的效用。不希望受制于理论,但相信,在高温下,过渡金属助催化剂如铼和钨在氧气存在下越来越多地形成反应性降低的位点。因此,优选的是,第一水性银浸渍溶液不含过渡金属助催化剂。在一个优选实施方案中,第一水性银浸渍溶液和/或第二水性银浸渍溶液包含一种或多种碱金属助催化剂,特别是钾。

107.进一步提供通过根据上述实施方案任一项的方法可获得的银基环氧化催化剂。要理解的是,在适用的情况下,关于生产环氧化催化剂的方法的所有实施方案也适用于环氧化催化剂本身。

108.进一步提供一种通过烯烃的气相氧化生产环氧烷的方法,其包含在通过根据上述实施方案任一项的方法可获得的银基环氧化催化剂存在下使烯烃和氧气反应。要理解的是,在适用的情况下,关于生产环氧化催化剂的方法的所有实施方案也适用于在银基环氧化催化剂存在下生产环氧乙烷的方法。

109.合适的烯烃包括乙烯、丙烯、1-丁烯、异丁烯、2-丁烯、1,3-丁二烯和1,9-癸二烯或其组合。优选地,通过烯烃的气相氧化生产环氧烷的方法是通过乙烯的气相氧化生产环氧乙烷的方法。

110.环氧化可通过本领域技术人员已知的所有方法进行。有可能使用现有技术的环氧乙烷生产工艺中可使用的所有反应器;例如外部冷却的管壳式反应器(参见ullmann's encyclopedia of industrial chemistry,第5版,第a-10卷,第117-135、123-125页,vch-verlagsgesellschaft,weinheim 1987)或具有松散催化剂床和冷却管的反应器,例如de-a 3414717、ep 0082609和ep-a 0339748中描述的反应器。

111.该氧化优选在至少一个管式反应器中,优选在管壳式反应器中进行。在商业规模下,乙烯环氧化优选在含有数千根管的多管反应器中进行。将催化剂填充到安置在充满冷却剂的壳中的管中。在商业应用中,内管直径通常在20至40mm的范围内(参见例如us 4,921,681)或大于40mm(参见例如wo2006/102189)。

112.为了由乙烯和氧气生产环氧乙烷,有可能在例如de-a 2521906、ep-a 0 014 457、de-a 2300512、ep-a 0 172 565、de-a 2454972、ep-a 0 357 293、ep-a 0 266 015、ep-a 0 085 237、ep-a 0 082 609和ep-a 0 339 748中所述的常规反应条件下进行反应。惰性气体,如氮气或在反应条件下为惰性的气体,例如蒸汽、甲烷以及任选反应慢化剂,例如卤代烃,如氯乙烷、氯乙烯或1,2-二氯乙烷可另外混入包含乙烯和分子氧的反应气体中。

113.反应气体的氧含量有利地在不存在爆炸性气体混合物的范围内。用于生产环氧乙烷的反应气体的合适组成可以例如包含基于反应气体的总体积计10至80体积%,优选20至60体积%,更优选25至50体积%,特别优选25至40体积%的量的乙烯。反应气体的氧含量有利地在基于反应气体的总体积计不大于10体积%,优选不大于9体积%,更优选不大于8体积%,非常特别优选不大于7.5体积%的范围内。

114.反应气体优选包含基于反应气体的总重量计0至15重量ppm的量,优选0.1至8重量ppm的量的含氯反应慢化剂,如氯乙烷、氯乙烯或1,2-二氯乙烷。反应气体的剩余部分通常包含烃类,如甲烷以及惰性气体,如氮气。此外,在反应气体中也可包含其它材料,如蒸汽、二氧化碳或稀有气体。

115.进料(即供入反应器的气体混合物)中的二氧化碳浓度通常取决于催化剂选择性和二氧化碳脱除设备的效率。进料中的二氧化碳浓度优选为相对于进料的总体积计最多3体积%,更优选小于2体积%,最优选小于1体积%。在us 6,452,027中提供了二氧化碳脱除设备的一个实例。进料可以是循环气流的形式,要理解的是,二氧化碳浓度也适用于这种循环气流。可以通过例如二氧化碳吸收器从循环气流中除去过量二氧化碳。

116.反应混合物的上述成分可任选各自具有少量杂质。乙烯可例如以适合根据本发明气相氧化的任何纯度使用。合适的纯度包括但不限于通常具有至少99%纯度的“聚合物级”乙烯和通常具有小于95%纯度的“化学级”乙烯。杂质通常特别包含乙烷、丙烷和/或丙烯。

117.乙烯到环氧乙烷的反应或氧化通常在升高的催化剂温度下进行。优选的是在150至350℃,更优选180至300℃,特别优选190至280℃,尤其优选200至280℃的范围内的催化剂温度。本发明因此还提供如上所述的方法,其中在180至300℃,优选200至280℃的催化剂温度下进行氧化。催化剂温度可通过位于催化剂床内的热电偶测定。如本文所用,催化剂温度或催化剂床的温度被认为是催化剂体的重均温度。

118.根据本发明的反应(氧化)优选在5至30巴的压力下进行。除非另有说明,本文中的所有压力是绝对压力。该氧化更优选在5至25巴,如10巴至20巴,特别是14巴至20巴的压力下进行。本发明因此还提供如上所述的方法,其中在14巴至20巴的压力下进行氧化。

119.根据本发明的生产环氧烷的方法优选在有助于获得含有至少2.0体积%环氧乙烷的反应混合物的条件下进行。换言之,环氧乙烷出口浓度(反应器出口处的环氧乙烷浓度)优选为至少2.0体积%。环氧乙烷出口浓度更优选在2.2至4.0体积%的范围内,最优选在2.9至3.5体积%的范围内。

120.该氧化优选在连续法中进行。如果该反应连续进行,根据所选反应器的类型,例如根据反应器的尺寸/横截面积、催化剂的形状和尺寸,ghsv(气时空速)优选在800至10,000/h的范围内,优选在2,000至8,000/h的范围内,更优选在2,500至6,000/h的范围内,最优选在4,500至5,500/h的范围内,其中所示值基于关于催化剂的体积计。

121.在一个实施方案中,测得的eo时空收率大于180kg

eo

/(m

3cat

h),优选的是大于200kg

eo

/(m

3cat

h),如大于250kg

eo

/(m

3cat

h)、大于280kg

eo

/(m

3cat

h)或大于300kg

eo

/(m

3cat

h)的eo时空收率。测得的eo时空收率优选小于500kg

eo

/(m

3cat

h),eo时空收率更优选小于350kg

eo

/(m

3cat

h)。

122.由乙烯和氧气生产环氧乙烷可以有利地在再循环法中进行。在每一遍后,从产物气体料流中除去新形成的环氧乙烷和在反应中形成的副产物。剩余气体料流用所需量的乙烯、氧气和反应慢化剂补充并重新引入反应器。从产物气体料流中分离环氧乙烷及其后处理可通过现有技术的常规方法进行(参见ullmann's encyclopedia of industrial chemistry,第5版,第a-10卷,第117-135、123-125页,vch-verlagsgesellschaft,weinheim 1987)。

123.通过以下实施例更详细描述本发明。

124.方法1

–

银含量的分析

125.将成型催化剂体压碎和粉化以获得均质化样品。将300至700毫克粉碎的催化剂体称入滴定仪(888titrando,metrohm)。使样品在沸腾温度下与10毫升65%hno3:h2o(1:1)混合物接触。所得混合物用150毫升h2o稀释并使用银电极用0.1m硫氰酸铵溶液滴定。

126.方法2

–

侧压碎强度

127.使用zwick(ulm)供应的“z 2.5/t 919”类型的装置测定侧压碎强度,印模尺寸(stamp size):12.7mm

×

12.7mm。基于对25个随机选择的成型体的测量,计算平均值。沿两个方向进行测量-沿侧面和沿对角线。在沿对角线的测量中,沿穿过第一外通道、中心通道和与第一外通道相对的第二外通道的轴施加力。在沿侧面的测量中,沿各自穿过两个外通道的两个轴施加力。

128.方法3

–

磨耗损失

129.根据astm d4058-96测定磨耗损失。

130.耐火载体

131.实施例1中所用的耐火载体a是氧化铝载体并包含si、ca、mg、na、k和fe作为化学杂质。载体a获自exacer s.r.l.(via puglia 2/4,41049sassuolo(mo),italy),批号com 32/19。

132.载体a具有si

al2o3

=500ppm、ca

al2o3

=400ppm、mg

al2o3

=200ppm、na

al2o3

=95ppm、k

al2o3

=170ppm、fe

al2o3

=100ppm。如通过根据din 66133的压汞法测得,载体a具有0.55ml/g的总孔隙体积和双峰孔径分布,第一个对数微分孔隙体积分布峰在0.4至0.6μm的范围内,第二个对数微分孔隙体积分布峰在10至30μm的范围内。此外,载体a具有1.93m2/g的bet表面积。该载体具有四叶形,有五个通道。该载体表现出沿侧面测得的96n的侧压碎强度和20重量%的磨耗损失。

实施例

133.实施例1

–

制备成型催化剂体

134.通过用银浸渍溶液浸渍载体a而制备根据下表1的成型催化剂体。催化剂组成显示在下表1中。

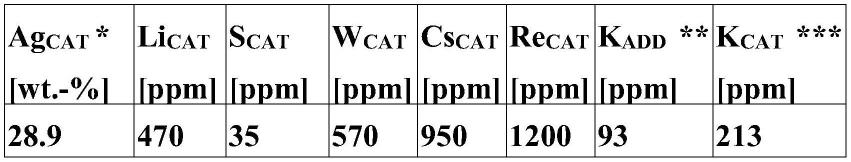

135.表1:催化剂组成(ag含量以总催化剂的重量百分比报道,掺杂剂值以总催化剂的按重量计的百万分率报道)

[0136][0137]

*ag和所有助催化剂的值是计算值;

[0138]

**k

add

被理解为是指在浸渍过程中添加的钾量,并且不包括浸渍前的氧化铝载体中所含的钾量;

[0139]

***k

cat

被理解为是指催化剂中的总钾量

[0140]

1.1银络合物溶液的生产

[0141]

根据wo 2019/154863 a1的生产实施例1制备银络合物溶液。该银络合物溶液具有1.529g/ml的密度、29.3重量%的银含量和90ppm的钾含量。

[0142]

1.2.中间催化剂的制备

[0143]

将315.2克载体a置于2升玻璃烧瓶中。将烧瓶连接到旋转蒸发器,该旋转蒸发器设定在80毫巴的真空压力下。旋转蒸发器系统设定为以30rpm旋转。在80毫巴的真空压力下将251.7克根据步骤1.1制备的银络合物溶液经15分钟添加到载体a上。在加入银络合物溶液后,旋转蒸发器系统继续在真空下旋转另外15分钟。然后将浸渍的载体在室温(大约25℃)和大气压下留在该装置中1小时,每15分钟轻轻混合。

[0144]

将浸渍的材料置于网上,以形成1至2个层(每道加热运行大约100至200克)。对该网施以23nm3/h氮气流(氧含量:《20ppm)(中间体1.1、1.3)或23nm3/h空气流(中间体1.2、1.4),其中将气流预热到305℃的温度。将浸渍的材料以大约30k/min的加热速率加热到290℃的温度,然后在290℃下保持8分钟,以得到根据表2的含ag中间产物。通过将三个热电偶放置在网下方1毫米处而测量温度。随后,通过使用工业真空吸尘器从网上除去中间催化剂体而将催化剂冷却到环境温度。

[0145]

表2:含ag中间催化剂(ag含量以总催化剂的重量百分比报道,掺杂剂值以总中间催化剂的按重量计的百万分率报道)

[0146]

中间体载体ag

cat

*[wt.-%]k

add

**[ppm]k

int

***[ppm]加热入口气体1.1a19.058138氮气1.2a19.058138空气1.3a19.058138氮气1.4a19.058138空气

[0147]

*ag和所有助催化剂的值是计算值;

[0148]

**k

add

被理解为是指在浸渍过程中添加的钾量,并且不包括浸渍前的氧化铝载体中所含的钾量;

[0149]

***k

int

被理解为是指中间体中的总钾量

[0150]

1.3.催化剂的制备

[0151]

将170.7克如根据步骤1.2制备的含ag中间产物1.1至1.4各自置于2升玻璃烧瓶中。将烧瓶连接到旋转蒸发器,该旋转蒸发器设定在80毫巴的真空压力下。旋转蒸发器系统设定为以30rpm旋转。将82.09克根据步骤1.1制备的银络合物溶液与3.22克助催化剂溶液i、3.71克助催化剂溶液ii和6.34克助催化剂溶液iii混合。

[0152]

助催化剂溶液i通过将硝酸锂(fmc,99.3%)和硫酸铵(merck,99.4%)溶解在di水中以实现2.85重量%的li含量和0.21重量%的s含量获得。助催化剂溶液ii通过将钨酸(hc starck,99.99%)溶解在di水中和将氢氧化铯溶解在水中(hc starck,50.42%)以实现5.0重量%的目标cs含量和3.0重量%的w含量获得。助催化剂溶液iii通过将高铼酸铵(engelhard,99.4%)溶解在di水中以实现3.7重量%的re含量获得。

[0153]

将含有银络合物溶液和助催化剂溶液i、ii和iii的合并浸渍溶液搅拌5分钟。在80毫巴的真空压力下将合并浸渍溶液经15分钟添加到各含银中间产物1.1至1.4上。在加入合并浸渍溶液后,旋转蒸发器系统继续在真空下旋转另外15分钟。然后将浸渍的载体在室温(大约25℃)和大气压下留在该装置中1小时,每15分钟轻轻混合。

[0154]

将浸渍的材料置于网上,以形成1至2个层(每道加热运行大约100至250克)。对该网施以23nm3/h氮气流(氧含量:《20ppm)(催化剂c1.1、c1.2)或23nm3/h空气流(催化剂c1.3、c1.4),其中将气流预热到305℃的温度。将浸渍的材料以大约30k/min的加热速率加热到290℃的温度,然后在290℃下保持7分钟,以得到根据表1的含ag中间产物。通过将三个热电偶放置在网下方1毫米处而测量温度。随后,通过使用工业真空吸尘器从网上除去中间催化剂体而将催化剂冷却到环境温度。

[0155]

实施例2

–

催化剂测试

[0156]

在垂直放置的具有6mm内径和2.2m长度的由不锈钢制成的试验反应器中进行环氧化反应。使用包含在加热套中的热油在指定温度下加热反应器。以下所有温度是指热油的温度。将反应器在氮气下加热到90℃的温度。然后向反应器中装载9克惰性块滑石球(steatite balls)(0.8至1.1mm),在其上填充26.4克筛分至1.0至1.6mm所需粒度的压碎催化剂,并在其上再填充另外29克惰性块滑石球(0.8至1.1mm)。以“单程(once-through)”运行模式将入口气体引入反应器顶部。入口气体是130nl/h的氮气流,在1.5巴的绝对压力和90℃的温度下。反应器温度以50k/h的加热速率斜升至210℃,并将催化剂在这些条件下保持15小时。

[0157]

随后,将氮气流换成114nl/h甲烷和1.5nl/h co2流。将反应器加压至16巴绝对压力。然后,加入30.4nl/h乙烯和0.8nl/h的500ppm氯乙烯在甲烷中的混合物。随后,以逐步方式引入氧气以达到6.1nl/h的最终流量。此时,入口组合物由20体积%乙烯、4体积%氧气、1体积%二氧化碳和按体积计百万分之2.5份(ppmv)二氯乙烷(ec)慢化剂组成,在152.8nl/h的总气体流量下使用甲烷作为余量。

[0158]

反应器温度以5k/h的加热速率斜升至225℃,此后以2.5k/h的加热速率斜升至240℃。将催化剂在此条件下保持135小时。此后,将ec浓度降低到2.0ppmv,并将温度降低到225℃。然后,将入口气体组合物逐渐换成35体积%乙烯、7体积%氧气、1体积%二氧化碳,使用甲烷作为余量并使用147.9nl/h的总气体流量。调节温度以使出口气体中的环氧乙烷(eo)浓度达到3.05%。调节ec浓度以优化选择性。催化剂试验的结果概括在表3中。

[0159]

表3:催化剂试验的概要

[0160][0161][0162]

显而易见,通过在空气下的第一加热步骤和在氮气下的第二加热步骤获得的催化剂c1.2表现出与通过在氮气下的两个加热步骤获得的催化剂c1.1相当甚至更好的选择性。

催化剂c1.2的选择性也高于通过在氮气下的第一加热步骤和在空气下的第二加热步骤获得的催化剂c1.3和通过在空气下的两个加热步骤获得的催化剂c1.4。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1