形成催化剂制品的方法与流程

1.本发明涉及用于形成催化剂制品的方法。具体地,本发明涉及一种用于形成适用于在废气中选择性催化还原氮氧化物(nox)的催化剂制品的方法。

背景技术:

2.每年制造用于处理来自移动源和固定源的排放物的大量催化转化器。用于机动车辆的催化转化器通常包括挤出陶瓷蜂窝结构整料,其设置有用于废气穿过流动的通道。整料的通道可涂覆有催化活性材料(称为“载体涂料”)。或者,挤出整料本身由催化活性材料(称为“全活性挤出物”或“挤出催化剂”)形成。

3.为了产生全活性挤出物,将催化活性组分包含在挤出组合物中,该挤出组合物的流变性质已经设定以便适合挤出过程。此挤出组合物是塑性(即容易成形或可模塑的)粘性组合物。为了设置挤出组合物的期望流变性质以及挤出物的机械性质,通常将粘结剂或添加剂添加到挤出组合物中。然后使此塑性组合物经受挤出过程,以用于制备例如蜂窝结构体。然后使由此获得的所谓“绿色”体经受高温煅烧处理以形成成品挤出催化剂体。

4.全活性挤出物通常包括呈蜂窝结构形式的一体结构,该一体结构具有从其第一端部延伸到第二端部的均匀大小且平行的通道。通常,通道在第一端部和第二端部处是开放的—所谓的“流动穿过”构型。或者,在第一上游端部处的通道可例如用合适的陶瓷水泥堵塞,并且在第一上游端部处未堵塞的通道也可在第二下游端部处被堵塞以形成所谓的壁流式过滤器。

5.通过氨选择性催化还原(nh

3-scr)氮氧化物(no

x

)被认为是用于消除从固定源以及诸如汽车、卡车、机车和船舶的车辆的移动式发动机(主要是柴油发动机)排放的废气中的no

x

的最实用且高效的技术。

6.已知的scr(选择性催化还原)催化剂包括分子筛。可用的分子筛包括结晶或准结晶材料,其可为例如铝硅酸盐(沸石)或硅铝磷酸盐(sapo)。此类分子筛由重复的sio4、alo4和任选地po4四面体单元构成,该四面体单元例如以环的形式连接在一起以形成具有规则的晶内腔体和分子尺寸通道的骨架。四面体单元(环成员)的具体排列产生分子筛的骨架,并且按照惯例,国际沸石协会(iza)为每个独特骨架分配了独特的三字母代码(例如,“cha”)。已知scr催化剂的分子筛骨架的示例包括骨架类型代码cha(菱沸石)、bea(β)、mor(丝光沸石)、aei、mfi和lta。

7.分子筛(例如沸石)还可根据孔径分类,例如分子筛的骨架中存在的四面体原子的最大数目。如本文所定义,“小孔”分子筛诸如cha含有八个四面体原子的最大环尺寸,而“中孔”分子筛例如mfi含有十个四面体原子的最大环尺寸;并且“大孔”分子筛诸如bea含有十二个四面体原子的最大环尺寸。小孔分子筛和中孔分子筛,尤其是小孔分子筛,优选用于scr催化剂,因为它们可例如提供改善的scr性能和/或改善的烃耐受性。

8.分子筛催化剂可以是金属促进的。金属促进的分子筛催化剂的示例包括铁促进的分子筛、铜促进的分子筛和钯促进的分子筛,其中可将金属加载到分子筛中。在金属负载的

分子筛中,负载的金属是一类“骨架外金属”,即,驻留在分子筛内和/或分子筛表面的至少一部分上的金属,并且不包括构成分子筛骨架的原子。例如,已知铁负载和铜负载的小孔沸石和中孔沸石用作scr催化剂。

9.在文献中已经提到了用于制备金属负载的分子筛,特别是金属负载的沸石的若干种方法。金属负载的沸石的直接合成是一个复杂的过程并且取决于合成条件(参见m.moliner,isrn materials science[isrn材料科学],2012,文章编号789525)。替代方案是使用商业沸石载体,并后续通过例如湿法浸渍、湿法离子交换或固态离子交换对沸石进行合成后处理来加入金属。

[0010]

用于将金属加入到分子筛(例如沸石)的已知湿法离子交换方法通常采用可溶性金属盐,诸如金属醋酸盐、金属硫酸盐或金属氯化物,作为活性金属前体,其中活性金属前体与分子筛在水性溶液中反应。为了加速离子交换,此类方法通常需要加热步骤,其中可将混合物加热到70℃至80℃范围内的温度持续多达若干小时。此外,在所得的金属负载的分子筛可用于挤出糊料以形成全活性挤出物之前,可能需要附加的加工步骤(例如过滤、蒸发、喷雾干燥、煅烧等)。此外,已经发现,在采用某些金属醋酸盐(例如,醋酸铜)来制备用作scr催化剂的金属负载的分子筛(例如金属负载的沸石)的情况下,煅烧之后剩余的任何残余的金属醋酸盐可对在scr催化剂下游或在其近侧使用的氨逸出催化剂(asc)具有毒害作用。

[0011]

本发明提供了一种用于制备挤出催化剂制品的改善的方法,该方法采用金属负载的小孔结晶分子筛或中孔结晶分子筛作为催化活性材料。

[0012]

根据本公开的第一方面,提供了一种用于形成催化剂制品的方法,该方法包括:

[0013]

(a)通过将至少以下组分混合在一起形成塑性混合物:

[0014]

(i)呈h

+

或nh

4+

形式的结晶小孔或中孔分子筛;

[0015]

(ii)不溶性活性金属前体;

[0016]

(iii)无机基质组分;

[0017]

(iv)有机辅剂;

[0018]

(v)水性溶剂;

[0019]

其中该混合物的固体含量大于50重量%(基于该混合物的总重量);

[0020]

(b)将该塑性混合物模制成成型制品;以及

[0021]

(c)将该成型制品煅烧以产生固体催化剂体。

[0022]

有利地,已经发现,用于煅烧成型制品的热量可用于促进金属加载到分子筛上。因此,可避免在湿法离子交换或湿法浸渍过程期间对任何加热步骤的需求以及昂贵、耐高温装备的需求。此外,可避免在湿法离子交换或湿法浸渍过程和/或能源和劳动密集型过程诸如喷雾干燥中典型的长反应时间。因此,根据第一方面的方法可更节能且经济。

[0023]

此外,已经发现,在根据第一方面的方法的步骤(a)中制备的混合物可直接用作挤出糊料,而无需任何进一步的加工步骤。具体地说,第一方面的方法可减少包含金属负载的小孔分子筛或中孔分子筛的挤出催化剂的制造中的总体水消耗,因为常规的是采用粉末状形式的预负载的小/中孔分子筛,其本身通过湿法过程,然后干燥和/或煅烧来制备。

[0024]

此外,已经发现,通过根据第一方面的方法制备的催化剂可提供至少与包含金属负载的小/中孔分子筛(例如金属负载的沸石)的催化剂(通过湿法离子交换或湿法浸渍制

备)相当的scr活性。另外,已经发现,与包含已经使用金属醋酸盐作为活性金属前体制备的金属负载的结晶分子筛的scr催化剂相比,可减轻相关氨逸出催化剂的毒害。

[0025]

根据本公开的第二方面,提供了一种根据或能够根据第一方面的方法获得的催化剂制品。

[0026]

根据本公开的第三方面,提供了一种排气系统,该排气系统包括:含氮还原剂源和用于将含氮还原剂注入流动废气中的注入器,其中该注入器设置在根据第二方面的催化剂制品的上游。

附图说明

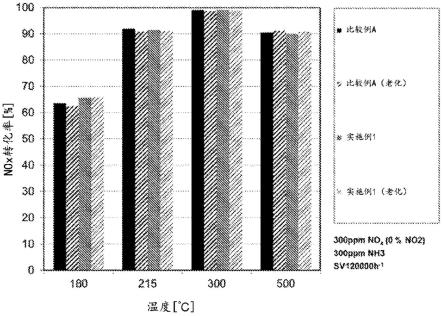

[0027]

图1是示出通过根据本公开的第一方面制备的催化剂实现的no

x

转化率与通过现有技术方法制备的催化剂实现的no

x

转化率相比的图表。

[0028]

图2是示出通过根据本公开的第一方面制备的催化剂实现的n2o选择性活性与通过现有技术方法制备的催化剂实现的n2o选择性活性相比的图表。

[0029]

图3是示出通过根据本公开的第一方面制备的催化剂实现的no

x

转化率与使用可溶性活性金属前体制备的催化剂实现的no

x

转化率相比的图表。

[0030]

图4是示出通过根据本公开的第一方面制备的催化剂实现的n2o选择性活性与使用可溶性活性金属前体制备的催化剂实现的n2o选择性活性相比的图表。

具体实施方式

[0031]

现在将进一步描述本公开。在以下段落中,更详细地定义了本公开的不同方面/实施方案。除非有明确相反的说明,否则如此定义的每个方面/实施方案可与任何其他方面/实施方案或多个方面/实施方案组合。具体地,任何被指示为优选或有利的特征可与任何其他被指示为优选或有利的一个或多个特征组合。

[0032]

另外,如本文所用,术语“包含”可换成“基本上由

……

组成”或“由

……

组成”的定义。术语“包含”旨在表示所述元件是必要的,但可添加其他元件并且仍形成权利要求范围内的构造。术语“基本上由

……

组成”将权利要求的范围限制于指定的材料或步骤以及那些不会实质上影响受权利要求书保护的本发明的基本特征和新型特征的材料或步骤。术语“由

……

组成”将权利要求限定为不包括除所列举的那些材料以外的材料,通常与之相关的杂质除外。

[0033]

结晶分子筛典型地由铝、硅和/或磷构成。结晶分子筛一般具有通过共享氧原子连接的重复sio4、alo4和任选地po4四面体单元的三维布置(例如骨架)。小孔分子筛的最大环尺寸为八个四面体原子。中孔分子筛的最大环尺寸为十个四面体原子。

[0034]

关于分子筛的术语“h

+

形式”是指具有阴离子骨架的分子筛,其中该骨架的电荷由质子(即h

+

阳离子)平衡。

[0035]

关于分子筛的术语“nh

4+

形式”是指具有阴离子骨架的分子筛,其中该骨架的电荷由铵阳离子(即nh

4+

阳离子)平衡。

[0036]

当结晶分子筛具有铝硅酸盐骨架时,则该分子筛优选地为沸石。

[0037]

在结晶分子筛是小孔分子筛的情况下,该小孔分子筛可具有选自由aco、aei、aen、afn、aft、afx、ana、apc、apd、att、cdo、cha、ddr、dft、eab、edi、epi、eri、gis、goo、ihw、ite、

itw、kfi、lev、lta、mer、mon、nsi、owe、pau、phi、rho、rth、sat、sav、sfw、siv、tho、tsc、uei、ufi、vni、yug和zon以及它们的混合物和/或共生物组成的骨架类型的组的骨架类型。优选地,小孔分子筛具有选自由aei、aft、afx、cha、ddr、eri、kfi、lev、lta、sfw和rho组成的骨架类型的组的骨架类型。更优选地,小孔结晶分子筛具有为aei、afx、cha、lta、eri或aei-cha共生物的骨架类型。

[0038]

在结晶分子筛是中孔分子筛的情况下,该中孔分子筛可选自由ael、afo、aht、bof、boz、cgf、cgs、chi、dac、euo、fer、heu、imf、ith、itr、jry、jsr、jst、lau、lov、mel、mfi、mfs、mre、mtt、mvy、mww、nab、nat、nes、obw、par、pcr、pon、pun、rro、rsn、sff、sfg、stf、sti、stt、stw、-svr、szr、ter、ton、tun、uos、vsv、wei和wen以及它们的混合物和/或共生物组成的骨架类型的组。优选地,中孔结晶分子筛选自由fer、mel、mfi、sti和stt组成的骨架类型的组。

[0039]

优选地,结晶分子筛是具有骨架类型cha、aei、afx、lta或eri的小孔沸石。

[0040]

在结晶分子筛是沸石的情况下,沸石的二氧化硅与氧化铝比率(sar)可为5到200、优选地5到100、更优选地10到80。例如,沸石的二氧化硅与氧化铝比率(sar)可为5到30。

[0041]

在结晶分子筛是sapo的情况下,sapo的硅含量可在5重量%至30重量%、优选地8重量%至16重量%(基于分子筛的总重量)范围内。

[0042]

结晶小孔分子筛或中孔分子筛优选地是粉末状结晶分子筛(即呈颗粒形式),其中这些颗粒包含单独的晶体、晶体的聚集体或两者的组合。如通过扫描电子显微镜(sem)所测量,结晶分子筛的平均晶体尺寸可为≥0.5μm、优选地在约0.5μm与约15μm之间,诸如约0.5μm到10μm、约0.5μm到约5μm、约1μm到约5μm或约2μm到约5μm。

[0043]

粉末状结晶分子筛的d90粒度优选地为小于约30μm。粉末状结晶分子筛的d99粒度优选地为小于约50μm。如本文所用的术语“d90粒度”和“d99粒度”是指粒度分布。d90粒度的值对应于特定样品中总颗粒的90%(按体积计)位于其下的粒度值。d99粒度的值对应于特定样品中总颗粒的99%(按体积计)位于其下的粒度值。d90粒度和d99粒度可使用激光衍射方法(例如使用malvern mastersizer 2000)来确定。

[0044]

如果需要,在第一方面的方法的步骤a)中形成塑性混合物之前,分子筛可经历粒度减少处理,诸如喷射研磨、湿磨或蒸汽辅助喷射研磨。

[0045]

在第一方面的步骤(a)中混合在一起的组分可包含两种或更多种呈h

+

或nh

4+

形式的结晶小孔分子筛或中孔分子筛。因此,在步骤(c)中形成的所得固体催化剂体可包含两种或更多种不同类型的金属负载的分子筛。

[0046]

如本文所用的“活性金属前体”是指能够向结晶小孔或中孔分子筛供应骨架外金属的金属组分。如本文所用的术语“骨架外金属”是指驻留在分子筛内(即在微孔结构内,离子交换位置或非离子交换位置)和/或分子筛表面的至少一部分上(例如,呈离子或氧化物形式),并且不包括构成分子筛骨架的四面体单元的金属原子的金属。应理解,另外的金属组分可存在于步骤(a)中形成的混合物中,这些金属组分本身将不会参与金属负载。

[0047]“不溶性活性金属前体”意指不溶于水的活性金属前体。具体地,不溶性活性金属前体的水溶性可小于1g/100ml,例如小于0.1g/100ml或小于0.01g/100ml。水溶性性质是在指定温度和压力下将溶解在一定体积水中以形成饱和溶液的材料的量的量度。如本文所用,关于不溶性活性金属前体的术语“水溶性”意指在20℃的温度和1个大气压的压力下将溶解在100毫升水中的不溶性活性金属前体的量(以克为单位)(g/100ml)。

[0048]

合适的不溶性活性金属前体包括某些金属盐。具体地,不溶性活性金属前体可以是金属碳酸盐、金属氢氧化物或金属草酸盐。

[0049]

不溶性活性金属前体优选地包含在低于500℃的温度下通过热解经历热分解的金属盐。

[0050]

不溶性活性金属前体可包含过渡金属的盐、贵金属的盐或稀土金属的盐。例如,不溶性活性金属前体可包含一种或多种铜盐、锰盐、镍盐、钴盐、铁盐、钯盐、铂盐、铈盐、钇盐、铌盐、镧盐、锌盐、钙盐、镁盐或它们中的两种或更多种的任何混合物。

[0051]

具体地,不溶性活性金属前体选自由以下组成的组:碳酸铜、碳酸锰、碳酸镍、碳酸钴、碳酸铁、碳酸钯、碳酸铂、碳酸铈、碳酸钇、碳酸铌、碳酸镧、碳酸锌、碳酸锆、碳酸钙、碳酸镁、氢氧化铜、氢氧化锰、氢氧化镍、氢氧化钴、氢氧化铁、氢氧化钯、氢氧化铂、氢氧化铈、氢氧化钇、氢氧化铌、氢氧化镧、氢氧化锌、氢氧化锆、氢氧化钙、氢氧化镁、草酸铜、草酸钙、草酸铁、草酸锰、草酸钴、草酸铈、草酸钇、草酸锌以及它们中的两种或更多种的任何混合物。

[0052]

优选地,不溶性活性金属前体可包含以下中的一种或多种:碳酸铜(ii)、氢氧化铜(ii)和草酸铜。更优选地,不溶性活性金属前体包含碳酸铜(ii)。在一个示例中,不溶性活性金属前体可包含碳酸铜(ii)和碳酸铈的混合物。

[0053]

除了不溶性活性金属前体之外,在步骤(a)中混合在一起的组分可进一步包括一种或多种可溶性(即可溶于水)活性金属前体。合适的可溶性活性金属前体可包括金属醋酸盐或金属硝酸盐或它们中的任何两种或更多种的混合物。在一个示例中,不溶性活性金属前体可包含碳酸铜,并且可溶性活性金属前体可包含醋酸铈。

[0054]

步骤(a)中采用的分子筛和不溶性活性金属前体的相对量将取决于分子筛的靶向的金属负载和所采用的任何可溶性活性金属前体的量。步骤(c)中产生的固体中存在的金属负载的分子筛的金属负载可为≥0.1重量%至≤10重量%、优选地≥0.1重量%且≤7重量%、更优选地≥0.1重量%且≤5重量%。

[0055]

具体地,在结晶小孔分子筛或中孔分子筛是沸石的情况下,可选择步骤(a)中采用的分子筛、不溶性活性金属前体和任何可溶性活性金属前体的相对量以提供固体催化剂体,该固体催化剂体包含其中金属与氧化铝比率在0.2到0.5范围内、优选地在0.3到0.5范围内的金属负载的沸石。

[0056]

如本文所用,术语“水性溶剂”是指包含水的溶剂。优选地,水性溶剂基本上由水组成。即,水性溶剂包含水,但也可包含微量的非水性(例如,有机或无机)杂质。水可以是去离子水或脱矿质水。

[0057]

步骤(a)中形成的塑性混合物的固体含量为至少50重量%、优选地至少60重量%。“固体含量”意指基于混合物的总重量,塑性混合物中存在的固体材料的比例。具体地,塑性混合物可采用糊料的形式。混合物的固体含量优选地在60重量%至80重量%范围内、更优选地在70重量%至80重量%范围内。例如,混合物的固体含量可为约75重量%。

[0058]

无机基质组分可包含惰性填料(也称为永久性粘结剂),该惰性填料为最终固体催化剂体提供结构完整性和/或孔隙率。在煅烧过程中,无机基质组分可形成烧结桥,以在固体催化剂体中提供刚度和机械强度。一些无机基质组分还可贡献有助于制造的期望的性质。例如,粘土固有地是塑性的,因此它们包含在步骤(a)中形成的混合物中可实现或促进期望水平的塑性。

[0059]

优选地,无机基质组分包含在煅烧时形成氧化铝的氧化铝前体,诸如勃姆石或三羟铝石。无机基质组分优选地包含勃姆石。

[0060]

或者或另外,无机基质组分可包含二氧化硅或二氧化硅前体,例如胶态二氧化硅、硅烷或聚硅氧烷。

[0061]

或者或另外,无机基质组分可包含粘土。合适的粘土包括膨润土、耐火粘土、绿坡缕石、漂白土、海泡石、锂蒙脱石、绿土、高岭土、硅藻土及它们中的任何两种或更多种的混合物。

[0062]

任选地,在步骤(a)中混合在一起的组分可进一步包括无机纤维。合适的无机纤维可选自由以下组成的组:碳纤维、玻璃纤维、金属纤维、硼纤维、氧化铝纤维、二氧化硅纤维、二氧化硅-氧化铝纤维、碳化硅纤维、钛酸钾纤维、硼酸铝纤维和陶瓷纤维。有利地,无机纤维可改善煅烧产物的机械稳健性。

[0063]

有机辅剂用于改善加工或将期望的属性引入最终固体催化剂体,但在煅烧步骤期间被烧制。此类材料可改善固体催化剂体中的加工塑性和/或引入孔隙率。适用于第一方面的步骤(a)的有机辅剂可包含以下中的至少一种:丙烯酸纤维(挤出助剂和孔形成剂)、纤维素衍生物(增塑剂和/或干燥助剂)、其它有机增塑剂(例如聚乙烯醇(pva)或聚氧化乙烯(peo))、润滑剂(挤出助剂)和水溶性树脂。

[0064]

在一些实施方案中,可将另外的催化活性材料掺入到步骤(a)中形成的塑性混合物中,例如,在期望催化剂制品是多功能的(即,执行多于一种催化功能)的情况下。

[0065]

可选择步骤(a)中使用的组分的相对定量比例,使得塑性混合物具有所需的固体含量,以及使得在有机辅剂烧制之后,固体催化剂体含有55重量%至85重量%、优选地60重量%至85重量%的金属负载的分子筛和20重量%至40重量%的无机基质组分(基于固体催化剂体的总重量)。适当量的起始材料的选择完全在技术人员的能力范围内。优选地,选择步骤(a)中使用的组分的相对定量比例,使得步骤(c)中产生的固体催化剂体含有60重量%至85重量%的金属负载的分子筛和20重量%至40重量%的无机基质组分和0重量%至10重量%的无机纤维(基于固体催化剂体的总重量)。

[0066]

步骤(a)中形成的塑性混合物可例如包含25重量%至70重量%呈h

+

或nh

4+

形式的结晶小孔或中孔分子筛;0.06重量%至8重量%不溶性活性金属前体;12重量%至33重量%无机基质组分;0重量%至8重量%无机纤维;和最多至15重量%有机辅剂(基于塑性混合物的总重量)。

[0067]

在步骤(a)中,通过将组分混合在一起来形成塑性混合物。优选地,混合物基本上是均匀的,即整个混合物中组分的分布基本上是均一的。可通过任何合适的方法将组分混合。优选地,通过捏合将组分混合。

[0068]

任选地,可通过加入酸或碱来调节塑性混合物的ph。

[0069]

步骤(a)可在环境温度下进行。优选地,步骤(a)在10℃至35℃范围内、优选地在10℃至30℃范围内的温度下进行。例如,步骤(a)可在18℃至28℃范围内的温度下进行。

[0070]

本发明的具体优点是在步骤a)中形成的塑性混合物可直接用作挤出糊料。因此,步骤a)中形成的混合物可直接用于步骤b),而无需任何另外的加工步骤。

[0071]

在步骤(b)中,可通过本领域熟知的挤出技术模制混合物。例如,可使用挤出压制或包括挤出模头的挤出机模制混合物。

[0072]

步骤(b)可在环境温度下进行。优选地,步骤(b)在10℃至35℃范围内、优选地在10℃至30℃范围内的温度下进行。例如,步骤(b)可在18℃至28℃范围内的温度下进行。

[0073]

最优选地,步骤(a)和步骤(b)两者均在10℃至35℃、优选地10℃至30℃、更优选地18℃至28℃范围内的温度下进行。

[0074]

优选地,在步骤(c)中煅烧之前,塑性混合物的温度不超过35℃。例如,在步骤(c)中煅烧之前,塑性混合物的温度可维持在≤30℃或≤28℃。

[0075]

优选地,成型制品采用蜂窝结构整料的形式。蜂窝结构体可具有任何方便的尺寸和形状。或者,成型制品可采用其它形式,诸如板或球粒。

[0076]

在步骤(c)中煅烧之前,成型制品可经历干燥过程。因此,第一方面的方法可进一步包括在进行步骤(c)之前干燥在步骤(b)中形成的成型制品。成型制品的干燥可通过标准技术进行,这些标准技术包括冷冻干燥和微波干燥(例如,参见wo2009/080155)。

[0077]

在第一方面的步骤(c)中,在步骤(b)中形成的(任选地干燥的)成型制品经历煅烧以形成固体催化剂体。术语“煅烧(calcine/calcination)”是指热处理步骤。煅烧通过去除任何剩余的溶剂以及去除(例如通过烧制)有机辅剂来引起成型制品的凝固。

[0078]

不希望受理论束缚,据信出人意料地,小孔分子筛或中孔分子筛的至少一些金属负载在成型制品的煅烧期间发生。例如,在煅烧期间可发生固态离子交换。

[0079]

成型制品的煅烧可通过本领域熟知的技术来进行。具体地,煅烧可静态或动态地(例如,使用带式炉)进行。

[0080]

在成型制品采用蜂窝结构整料的形式的情况下,可采用流动穿过煅烧技术,其中加热的气体被引导通过蜂窝结构的通道。

[0081]

优选地,煅烧步骤(c)在500℃至900℃、优选地600℃至800℃范围内的温度下进行。

[0082]

优选地,将成型制品煅烧最多至5小时、优选地1小时到3小时。

[0083]

在步骤(c)中进行的煅烧可包括多个热处理步骤,例如,成型制品可在第一温度下经受第一热处理,然后在第二温度下经受第二热处理。

[0084]

煅烧可例如在还原气氛或氧化气氛下进行。在采用多个热处理步骤的情况下,不同的步骤可在不同的气氛下进行。

[0085]

根据本公开的第二方面的催化剂制品可用于处理燃烧废气流。即,催化剂制品可用于处理来源于燃烧过程的废气,诸如来自内燃机(无论是移动式还是固定式)、燃气轮机或发电厂(诸如燃煤或燃油发电厂)的废气。本公开的催化剂制品的优选应用是在机动车辆排气系统中。具体地,催化剂制品可用作scr催化剂。

[0086]

在一些实施方案中,例如,在期望催化剂制品是多功能的(即催化剂制品同时执行多于一种催化功能)的情况下,该方法可包括将催化载体涂料施加到催化剂制品的另外的步骤。因此,第一方面的方法可进一步包括步骤(d):用包含催化活性材料的组合物涂覆步骤(c)中产生的固体催化剂体。例如,组合物可包含scr催化剂和/或氨逸出催化剂(asc)。这种载体涂覆步骤可根据本领域熟知的方法进行。

[0087]

催化剂制品可被配置为流动穿过型蜂窝结构整料,其中每个通道在两个端部处开放,并且通道延伸穿过基材的整个轴向长度。或者,催化剂制品可被配置为过滤基材,其中一些通道在制品的一个端部处堵塞,并且其它通道在相对端部处堵塞。此类布置在本领域

中已被称为壁流式过滤器。壁流式过滤器的形成可通过适当设置催化剂制品的孔隙率来实现。最终催化剂制品的孔隙率可例如通过在第一方面的步骤(a)中采用的有机辅剂中掺入有机孔形成剂组分来控制。

[0088]

催化剂制品可以是排放气体处理系统的一部分,其中该催化剂制品设置在含氮还原剂源的下游。

[0089]

实施例

[0090]

现在将参考以下实施例进一步描述本公开,这些实施例是例示性的,但不是对本发明的限制。

[0091]

·

比较例a

[0092]

将粉末状铜交换的ssz-39(aei)沸石(该沸石通过湿法离子交换过程,随后进行喷雾干燥和煅烧预先制备)与粘土矿物质、粉末状合成勃姆石氧化铝(sb)和玻璃纤维(cp160,可从获得)混合,然后在室温下将其在ph值为4的水性溶液中与羧甲基纤维素、增塑剂/挤出助剂(zusoplast(油酸、二醇、酸和醇的混合物)—zschimmer&schwarz gmbh&co kg的品牌名称)和聚环氧乙烷(peo)混合以形成可模制的糊料。可模制的糊料的固体含量为64重量%。选择起始材料的定量比例,使得最终固体催化剂体含有65重量%的铜交换的沸石、25重量%的γ-al2o3和粘土矿物质以及10重量%的玻璃纤维。

[0093]

将可模制的糊料在20℃下挤出成流动穿过型蜂窝结构,该流动穿过型蜂窝结构的圆形横截面为1英寸直径,并且单元密度为600cpsi(个单元每平方英寸)。根据wo 2009/080155中描述的方法,将挤出的蜂窝结构以2mbar冷冻干燥若干小时,然后在实验室规模的马弗炉中在600℃的温度下煅烧以形成固体催化剂体。

[0094]

·

实施例1

[0095]

可模制的糊料根据比较例a中采用的方法制备,不同的是,采用的不是预交换铜沸石,而是对应的h

+

形式的沸石和碳酸铜(cuco3.cu(oh)2)。糊料制剂中采用的所有其它组分是相同的。选择碳酸铜的量以给出如比较例a中所采用的cu交换的沸石提供的等效重量%的铜。选择起始材料的定量比例以提供含有65重量%的铜和沸石、25重量%的γ-al2o3和粘土矿物质以及10重量%的玻璃纤维的最终固体催化剂体。然后将可模制的糊料挤出成具有与比较例的形状和大小相同的形状和大小的流动穿过型蜂窝结构,然后将其以相同方式干燥并且煅烧以形成固体催化剂体。

[0096]

·

实施例2

[0097]

固体催化剂体根据实施例1描述的方法来制备,不同的是采用氢氧化铜(cu(oh)2)而不是碳酸铜。

[0098]

·

比较例b

[0099]

固体催化剂体根据实施例1描述的方法来制备,不同的是采用硝酸铜(cu(no3)2)(即,可溶性活性金属前体)而不是碳酸铜。

[0100]

·

实施例3

[0101]

固体催化剂体根据实施例1描述的方法来制备,不同的是将呈h

+

形式的ssz-13(cha)用作沸石。

[0102]

·

催化剂测试

[0103]

在合成催化活性测试(scat)装置中使用以下入口气体混合物在所选入口气体温度下对比较例a和实施例1的相同体积样品进行测试:300ppm no(0% no2)、300ppm nh3(氨与nox比率(anr)=1.0)、9.3% o2、7%h2o、余量n2,120000h-1

的空速(sv)。在新鲜条件下且在水热老化(10体积%h2o,在650℃下持续50h)之后测试催化剂样品。

[0104]

结果示于图1和图2中。

[0105]

图1示出每个样品在所选入口温度下实现的no

x

转化率,并且图2示出每个样品在所选入口温度下实现的n2o选择性活性。

[0106]

如图1和图2中所示数据所证明,实施例1实现了与比较例a相比类似或略微更好的nox转化率和类似的n2o选择性。可比的催化性能表明实施例1中制备的催化剂体包含cu负载的沸石,并且表明所实现的铜负载类似于比较例a中采用的粉末状预交换沸石的铜负载。

[0107]

有利地,与比较例a的总体制备相比,实施例1的制备需要更少的加工步骤和降低的水和能源消耗。

[0108]

在上述相同条件下,在合成催化活性测试(scat)装置中对新鲜条件下的实施例2和实施例3以及比较例b的相同体积样品进行测试。

[0109]

结果示于图3和图4中。出于比较目的,在新鲜条件下的实施例1产生的结果也在图3和图4中再现。

[0110]

本公开的其他方面和实施方案在以下编号的条款中阐述:

[0111]

条款1:一种用于形成催化剂制品的方法,该方法包括:

[0112]

(a)通过将至少以下组分混合在一起形成塑性混合物:

[0113]

(i)呈h

+

或nh

4+

形式的结晶小孔或中孔分子筛;

[0114]

(ii)不溶性活性金属前体;

[0115]

(iii)无机基质组分;

[0116]

(iv)有机辅剂;

[0117]

(v)水性溶剂;

[0118]

其中混合物的固体含量大于50重量%;

[0119]

(b)将塑性混合物模制成成型制品;以及

[0120]

(c)将成型制品煅烧以形成固体催化剂体。

[0121]

条款2:根据条款1所述的方法,其中在步骤(a)中,待混合在一起的组分进一步包括:(vi)无机纤维。

[0122]

条款3:一种用于形成催化剂制品的方法,该方法包括:

[0123]

(a)通过将以下组分混合在一起形成塑性混合物:

[0124]

(i)呈h

+

或nh

4+

形式的结晶小孔或中孔分子筛;

[0125]

(ii)不溶性活性金属前体;

[0126]

(iii)无机基质组分;

[0127]

(iv)有机辅剂;

[0128]

(v)水性溶剂;

[0129]

(vi)任选的无机纤维;

[0130]

其中混合物的固体含量大于50重量%;

[0131]

(b)将塑性混合物模制成成型制品;以及

[0132]

(c)将成型制品煅烧以形成固体催化剂体。

[0133]

条款4:一种用于形成催化剂制品的方法,该方法由以下组成:

[0134]

(a)通过将以下组分混合在一起形成塑性混合物:

[0135]

(i)不溶性活性金属前体;

[0136]

(ii)无机基质组分;

[0137]

(iii)有机辅剂;

[0138]

(iv)水性溶剂;

[0139]

(v)任选的无机纤维;

[0140]

其中塑性混合物的固体含量大于50重量%;

[0141]

(b)将塑性混合物模制成成型制品;以及

[0142]

(c)将成型制品煅烧以形成固体催化剂体;

[0143]

其中在步骤(b)之后且在步骤(c)之前,任选地将成型制品干燥。

[0144]

条款5:根据任一前述条款所述的方法,其中选择步骤(a)中使用的组分的相对定量比例,使得步骤(c)中形成的固体催化剂体含有55重量%至85重量%的金属负载的分子筛和20重量%至40重量%的无机基质组分和0重量%至10重量%的无机纤维。

[0145]

条款6:根据任一前述条款所述的方法,其中选择步骤(a)中使用的组分的相对定量比例,使得步骤(c)中形成的固体催化剂体含有60重量%至85重量%的金属负载的分子筛和20重量%至40重量%的无机基质组分和0重量%至10重量%的无机纤维。

[0146]

条款7:根据任一前述条款所述的方法,其中在步骤(a)中形成的塑性混合物包含25重量%至70重量%呈h

+

或nh

4+

形式的结晶小孔或中孔分子筛;0.06重量%至8重量%不溶性活性金属前体;12重量%至33重量%无机基质组分;0重量%至8重量%无机纤维;和最多至15重量%有机辅剂(基于塑性混合物的总重量)。

[0147]

条款8:根据任一前述条款所述的方法,其中结晶分子筛是小孔分子筛。

[0148]

条款9:根据条款8所述的方法,其中小孔分子筛具有选自aei、aft、afx、cha、ddr、eri、kfi、lev、lta、sfw和rho的骨架类型。

[0149]

条款10:根据任一前述条款所述的方法,其中结晶分子筛是具有选自cha、aei或afx、lta或eri、优选地选自cha或aei的骨架类型的小孔沸石。

[0150]

条款11:根据任一前述条款所述的方法,其中结晶分子筛是具有5到200、5到100、10到80或5到30的二氧化硅与氧化铝比率(sar)的沸石。

[0151]

条款12:根据任一前述条款所述的方法,其中结晶分子筛呈颗粒形式并且具有小于30μm的d90粒度。

[0152]

条款13:根据任一前述条款所述的方法,其中结晶分子筛呈颗粒形式并且具有小于50μm的d99粒度。

[0153]

条款14:根据任一前述条款所述的方法,其中组分(i)包含两种或更多种呈h

+

或nh

4+

形式的小孔结晶分子筛或中孔结晶分子筛。

[0154]

条款15:根据任一前述条款所述的方法,其中不溶性活性金属前体的水溶性小于1g/100ml、小于0.1g/100ml或小于0.01g/100ml。

[0155]

条款16:根据任一前述条款所述的方法,其中不溶性活性金属前体选自金属碳酸

盐、金属氢氧化物、金属草酸盐或它们中的任何两种或更多种的混合物。

[0156]

条款17:根据任一前述条款所述的方法,其中不溶性活性金属前体包含铜盐、锰盐、镍盐、钴盐、铁盐、钯盐、铂盐、铈盐、钇盐、铌盐、镧盐、锌盐、钙盐、镁盐或它们中的两种或更多种的任何混合物。

[0157]

条款18:根据任一前述条款所述的方法,其中不溶性活性金属前体选自由以下组成的组:碳酸铜、碳酸锰、碳酸镍、碳酸钴、碳酸铁、碳酸钯、碳酸铂、碳酸铈、碳酸钇、碳酸铌、碳酸镧、碳酸锌、碳酸锆、碳酸钙、碳酸镁、氢氧化铜、氢氧化锰、氢氧化镍、氢氧化钴、氢氧化铁、氢氧化钯、氢氧化铂、氢氧化铈、氢氧化钇、氢氧化铌、氢氧化镧、氢氧化锌、氢氧化锆、氢氧化钙、氢氧化镁、草酸铜、草酸钙、草酸铁、草酸锰、草酸钴、草酸铈、草酸钇、草酸锌以及它们中的两种或更多种的任何混合物。

[0158]

条款19:根据任一前述条款所述的方法,其中不溶性活性金属前体包含碳酸铜(ii)、氢氧化铜(ii)和草酸铜中的一种或多种。

[0159]

条款20:根据任一前述条款所述的方法,其中不溶性活性金属前体包含碳酸铜(ii)。

[0160]

条款21:根据任一前述条款所述的方法,其中不溶性活性金属前体包含碳酸铜(ii)和碳酸铈的混合物。

[0161]

条款22:根据任一前述条款所述的方法,其中不溶性活性金属前体包含一种或多种金属盐,金属盐在低于500℃的温度下通过热解经历热分解。

[0162]

条款23:根据任一前述条款所述的方法,其中在步骤(a)中,待混合的组分进一步包括:(vii)可溶性活性金属前体。

[0163]

条款24:根据任一前述条款所述的方法,其中水性溶剂基本上由水组成。

[0164]

条款25:根据任一前述条款所述的方法,其中水性溶剂为水。

[0165]

条款26:根据任一前述条款所述的方法,其中步骤(a)中形成的塑性混合物的固体含量为至少60重量%。

[0166]

条款27:根据任一前述条款所述的方法,其中步骤(a)中形成的塑性混合物的固体含量在60重量%至80重量%范围内、更优选地在70重量%至80重量%范围内。

[0167]

条款28:根据任一前述条款所述的方法,其中无机基质组分包含勃姆石和/或三羟铝石、优选地勃姆石。

[0168]

条款29:根据任一前述条款所述的方法,其中无机基质组分包含粘土。

[0169]

条款30:根据条款29所述的方法,其中粘土选自膨润土、耐火粘土、绿坡缕石、漂白土、海泡石、锂蒙脱石、绿土、高岭土、硅藻土及它们中的任何两种或更多种的混合物。

[0170]

条款31:根据任一前述条款所述的方法,其中在步骤(a)中,待混合在一起的组分进一步包括:(vi)无机纤维,并且其中无机纤维包含碳纤维、玻璃纤维、金属纤维、硼纤维、氧化铝纤维、二氧化硅纤维、二氧化硅-氧化铝纤维、碳化硅纤维、钛酸钾纤维、硼酸铝纤维、陶瓷纤维中的一种或多种。

[0171]

条款32:根据任一前述条款所述的方法,其中有机辅剂包含丙烯酸纤维、纤维素衍生物、有机增塑剂、润滑剂和水溶性树脂中的至少一种。

[0172]

条款33:根据任一前述条款所述的方法,其中在步骤(a)中,通过捏合将组分混合在一起。

[0173]

条款34:根据任一前述条款所述的方法,其中步骤(a)在环境温度下进行。

[0174]

条款35:根据条款1至33中任一项所述的方法,其中步骤(a)在10℃至35℃范围内、在10℃至30℃范围内或在18℃至28℃范围内的温度下进行。

[0175]

条款36:根据任一前述条款所述的方法,其中步骤a)中形成的塑性混合物直接用于步骤b),而无需任何另外的加工步骤。

[0176]

条款37:根据任一前述条款所述的方法,其中步骤(b)通过挤出进行。

[0177]

条款38:根据任一前述条款所述的方法,其中步骤(b)在环境温度下进行。

[0178]

条款39:根据条款1至37中任一项所述的方法,其中步骤(b)在10℃至35℃范围内、在10℃至30℃范围内或在18℃至28℃范围内的温度下进行。

[0179]

条款40:根据任一前述条款所述的方法,其中在步骤(c)中进行煅烧之前,塑性混合物的温度不超过35℃、优选地不超过30℃、更优选地不超过28℃。

[0180]

条款41:根据任一前述条款所述的方法,其中成型制品是蜂窝结构整料。

[0181]

条款42:根据任一前述条款所述的方法,该方法进一步包括在步骤(c)之前干燥步骤(b)中形成的成型制品。

[0182]

条款43:根据任一前述条款所述的方法,其中步骤(c)在500℃至900℃范围内、优选地在600℃至800℃范围内的温度下进行。

[0183]

条款44:根据任一前述条款所述的方法,其中在步骤(c)中,煅烧进行持续最多至5小时、优选地1小时到3小时的时段。

[0184]

条款45:根据任一前述条款所述的方法,其中在步骤(c)中形成的固体催化剂体包括金属负载的分子筛。

[0185]

条款46:根据任一前述条款所述的方法,其中在步骤(c)中形成的固体催化剂体包括对scr具有催化活性的金属负载的分子筛。

[0186]

条款47:根据任一前述条款所述的方法,其中在步骤(c)期间发生分子筛的至少一些金属负载。

[0187]

条款48:一种催化剂制品,该催化剂制品通过或能够通过根据任一前述条款所述的方法获得。

[0188]

条款49:根据条款48所述的催化剂制品,该催化剂制品被配置为流动穿过型蜂窝结构整料或壁流式过滤器。

[0189]

条款50:根据条款48或49所述的催化剂制品,该催化剂制品对scr具有催化活性。

[0190]

条款51:一种排气系统,该排气系统包括:含氮还原剂源和用于将含氮还原剂注入流动废气中的注入器,其中注入器设置在根据条款50所述的催化剂制品的上游。

[0191]

为了避免任何疑问,将本文引用的任何和所有文献的全部内容以引用方式并入本技术中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1