铜催化剂及其制备方法与流程

铜催化剂及其制备方法

发明领域

1.本发明一般性涉及一种催化组合物和一种通过甲醛的催化乙炔化生产1,4-丁炔二醇的方法,所述方法被称为reppe反应。

2.发明背景

3.1,4-丁炔二醇(byd)是一种重要的有机化合物中间体并与各种化学品形成衍生物。近年来,氢化产物1,4-丁烷二醇(bdo)及其下游产物,即γ-丁内酯(gbl)、四氢呋喃(thf)、聚对苯二甲酸丁二醇酯(pbt)和聚氨酯(pu)的高增长引起1,4-丁炔二醇需求的增加。生产1,4-丁炔二醇的工业方法主要是通过经由煤化工工业的甲醛和乙炔的反应。丰富的煤炭资源使经由煤化工路径的生产具有独特的优势和低得多的成本。

4.reppe在20世纪40年代发明了通过使用甲醛和乙炔作为原料合成1,4-丁炔二醇。其由贵金属(特别是铜)的炔化物催化在高压下在固定床反应器中进行,这增加乙炔和乙炔铜的操作风险。自20世纪70年代以来,发明具有小颗粒尺寸和良好活性的新催化剂并改进生产1,4-丁炔二醇的技术。其在浆料相反应器中进行,这降低操作压力和爆炸风险。例如,e.v.hort(gaf corporation)的美国专利no.3920759(1975)公开了一项使用含有具有约5至约20%铜、0至约3%铋和硅酸镁载体的含氧化铜催化剂前体的生产1,4-丁炔二醇的方法专利。重要地,hort专利教导催化剂经由用硝酸铜溶液和硝酸铋溶液浸渍硅酸镁载体制备。

5.根据美国专利no.3920759,合成在大气压力下用浸渍在惰性粉末载体如硅酸镁、二氧化硅、碳和氧化铝等,优选硅酸镁上的催化剂在完全安全下进行,因为整个体系的任何爆炸性倾向均由惰性载体消除。为了抑制副产物聚炔的形成,使用氧化铋的加料。活性催化剂前体通过将铜和铋盐溶液加入载体上、干燥和煅烧而形成。

6.基于美国专利no.9006129,一种用于reppe反应的催化剂通过使用氢氧化钠在硅酸镁载体存在下沉淀铜和铋的硝酸盐,然后干燥和煅烧而形成涂覆有氧化铜和氧化铋的载体颗粒而制备。然而,已发现硅酸镁具体为颗粒尺寸d

50

为约15微米的小球体的形式,其与常规载体材料相比非常昂贵。此外,上述催化剂的催化活性和过滤性仍在一定程度上需要改进以在生产规模中长期应用。

7.美国专利申请no.2018/0236439 a1公开了一种形成乙炔化催化剂的方法。该方法包括提供包含水、含铜材料、含铋材料、结构材料和粘合剂的含水浆料;将浆料喷雾干燥以形成颗粒;并将颗粒煅烧以形成乙炔化催化剂。

8.发明概述

9.应改进目前商业催化剂的催化活性和过滤速度,以满足未来的潜在需求。本发明的目的是提供一种具有改进的催化活性和过滤性的reppe反应催化组合物。

10.在一个方面,提供一种催化组合物,其中该催化组合物包含以cuo计算为20-80重量%的cu;以bi2o3计算为0.5-15重量%的bi;以cao计算为6.6-40重量%的ca;和以sio2计算为0-30重量%的si。

11.在另一方面,提供一种生产上述催化组合物的方法,其中该方法包括:1)用沉淀剂将含铜水溶液沉淀在颗粒载体上;2)干燥和煅烧经处理的颗粒载体以形成催化组合物;其

中颗粒载体包含钙源。

12.在另一方面,提供一种将上述催化组合物用于氢化、脱氢、氢解或乙炔化的方法。

13.与商业硅酸镁负载的催化剂相比,本发明中制备的催化组合物具有较高催化活性和较高过滤性。

14.发明详述

15.在描述本发明的数个示例性实施方案之前,应理解本发明并不限于以下描述中阐述的结构细节或方法步骤。本发明能够具有其他实施方案并且能够以各种方法实施或进行。

16.关于本公开中使用的术语,提供以下定义。

17.在整个描述(包括权利要求书)中,术语“包含一种”或“包含”应理解为与术语“包含至少一种”同义,除非另有说明,且“之间”或“至”应理解为包括限值。

18.术语“一个”、“一种”和“该”用于是指本条语法对象中的一个或超过一个(即至少一个)。

19.术语“和/或”包括“和”、“或”以及与该术语相关的所有其他可能的要素组合的含义。

20.除非另有说明,所有的百分比和比例以重量计提及。

21.目前用于reppe反应的商业催化剂的催化活性可能无法满足近年来对1,4-丁炔二醇日益增长的需求。同时,在长期操作后,废催化剂的过滤速率在很大程度上降低。这在实际生产中可能会出现严重的问题,因为过滤器用于分离废催化剂和反应产物,其中将一些废催化剂再循环,与新鲜催化剂混合并供回反应器中。因此,废催化剂的过滤速率对再循环效率是重要的。

22.因此,根据本发明的一个方面,提供一种催化组合物,其包含以cuo计算为20-80重量%,优选30-70重量%,包括40、45、50、55、60和65重量%的cu;以cao计算为6.6-40重量%,优选6.9-30重量%,包括9、12、15、18、20、23、25和27重量%的ca;以bi2o3计算为0.5-15重量%,优选1-10重量%,更优选1.5-5重量%,包括2、2.5、3、3.5、4和4.5重量%的bi;和以sio2计算为0-30重量%,优选0-20重量%,包括5、10和15重量%的si。

23.在一个或多个实施方案中,催化组合物进一步包含以mgo计算为0.01-30重量%,优选0.1-25重量%,包括0.5、2、4、6、8、10、12、15、18、20和22重量%的mg。

24.在一个或多个实施方案中,催化组合物在300℃下在空气中煅烧2小时后具有由77k的氮吸附量表征在1至45m2·

g-1

的范围内,优选在1.5至20m2·

g-1

的范围内的bet比表面积。

[0025]“bet表面积”具有其通常是指用于通过n2吸附测定比表面积的brunauer-emmett-teller方法的含义。

[0026]

另一方面包括生产上述催化组合物的方法,其中该方法包括以下步骤:

[0027]

1)用沉淀剂将酸性含铜水溶液沉淀在颗粒载体上;和

[0028]

2)干燥经处理的颗粒载体并在300至800℃下煅烧以形成催化组合物;其中颗粒载体包含钙源。

[0029]

用作沉淀剂的碱性水溶液的类型没有特别限制,但通常使用无机碱如氢氧化钠水溶液、氢氧化钾和氢氧化铵的水溶液及其混合物。

[0030]

本文所用术语“混合物”或“组合”是指但不限于任何物理或化学形式的组合,如混合、溶液、悬浮液、合金或复合体等。

[0031]

关于铜源,典型的铜源可包括但不限于乙酸铜、氯化铜、磷酸铜、焦磷酸铜、硝酸铜、硫酸铜铵、白蛋白铜、硫酸铜、葡糖酸铜、乳酸铜、蔗糖铜(copper saccharate,)、果酸铜(copper fructate)、糊精铜(copper dextrate)及其混合物。

[0032]

关于铋源,典型的铋源可包括但不限于氯化铋、氯氧化铋、溴化铋、硅酸铋、氢氧化铋、三氧化二铋、硝酸铋、硝酸氧铋、碳酸氧铋及其混合物。

[0033]

关于钙源,典型的钙源可包括但不限于氯化钙、氢氧化钙、碳酸钙、碳酸氢钙、硝酸钙、硫酸钙、硅酸钙、氯化钙、氯化钙、甲酸钙、乙酸钙、葡糖酸钙、抗坏血酸钙、乳酸钙、甘氨酸钙、碳酸钙镁、硅酸钙镁及其混合物。

[0034]

关于镁源,典型的镁源可包括但不限于氧化镁、氢氧化镁、碳酸镁、硫酸镁、硅酸镁、碳酸钙镁、硅酸钙镁、铝酸镁、氢氧化铝镁、氧化铝镁及其混合物。

[0035]

关于二氧化硅源,典型的二氧化硅源可包括但不限于二氧化硅、粘土、滑石、高岭土、叶腊石、膨润土、硅酸镁、硅酸钙、硅酸镁钙、硅酸铝、硅酸铝水合物、硅酸钙铝、硅酸钙水合物及其混合物。

[0036]

其他方面包括将上述催化组合物用于氢化、脱氢、氢解或乙炔化的方法。

[0037]

下文描述各实施方案。应注意具体实施方案并不意欲作为详尽的描述或作为本文所述的更广泛的方面的限制。

[0038]

催化剂的制备

[0039]

颗粒载体通常具有约5至50微米的平均直径,优选d

50

为约10至15微米。首先将颗粒载体加入沉淀容器中的水中。酸性溶液由单独容器中的含铜盐和含铋盐的混合物组成。碱性溶液由单独容器中的氢氧化钠组成。将沉淀容器中的溶液温度设定为沉淀温度,其在整个沉淀过程中保持恒定为约40℃至约90℃的任意值。将酸混合物和氢氧化钠溶液同时加入含有水和含钙颗粒载体的容器中。沉淀在约6至约10的恒定ph值下进行。在沉淀过程中,酸溶液的流量保持不变,而将naoh溶液的流量调整以保持沉淀ph值恒定。沉淀的时间可为15分钟至120分钟的任意值。通常时间为约60分钟至约90分钟。在沉淀步骤之后,沉淀物可老化短时间,约15分钟至约120分钟。此后,将沉淀物过滤、洗涤和干燥。将经干燥的材料在空气中煅烧。煅烧温度可在约300℃至约800℃之间变化,包括400、500、600和700℃。

[0040]

催化剂组成

[0041]

在煅烧后,粉末状的经煅烧的催化剂材料含有约20重量%至约80重量%氧化铜,约0.5重量%至约15重量%氧化铋和以氧化钙计算为约7重量%至约40重量%的钙。钠水平(作为氧化钠)通常小于约2重量%。粉末状的经煅烧的催化剂材料的余量主要是各种氧化物、碳酸盐、硅酸盐及其混合物,这取决于所用具体颗粒载体。例如,碳酸钙含有ca,硅酸钙含有ca和si,且白云石含有mg和ca。可能存在少量杂质如氧化铝。

[0042]

催化剂的催化性能测试

[0043]

通过使用根据美国专利no.9006129的相同测试条件,优选借助将乙炔引入甲醛-催化剂反应介质生产活性催化剂。在第一反应器中,将经煅烧的催化剂与甲醛水溶液混合。将含水介质的ph值调整至7.0至10.0的范围内,优选8.0。ph值的控制是为了抑制甲酸的形成,甲酸会与铜化合物反应并由于沥滤至溶液中而增加铜的损失。催化剂的活化在引入乙

炔料流并将反应器由室温加热至约80℃后进行。活化过程通常需要5小时。

[0044]

此后,将浆料移除,离心并倾析,留下即用于活性测试的湿催化剂。在第二反应器中,将一定量的湿催化剂与甲醛水溶液混合。然后引入乙炔料流,其中分压通常为0.5-1.9个大气压,优选1.0个大气压。催化剂以每100重量份的甲醛含水介质约1至20重量份的量存在。将反应器由室温加热至约80℃。反应过程通常需要5小时且反应后含水介质的ph值为约5.0。产物混合物通过气相色谱分析,其中将丁炔二醇(主要产物)和炔丙醇(产物中间体)量化并测定催化剂的活性。使用亚硫酸钠滴定方法来测定产物中残留的甲醛量且由此计算出整体甲醛转化率。

[0045]

催化剂的过滤性测试

[0046]

对于装置中的的乙炔化过程,使用过滤器来分离废催化剂和反应产物。通过这种方式,将废催化剂再循环,与新鲜催化剂混合并供回反应器。因此,废催化剂的过滤速度对再循环效率是重要的。对磨耗后的催化剂测试过滤速率:将约4g新鲜催化剂加入40ml di h2o中并在室温下搅拌足够长的时间。此后,将浆料过滤并记录用于过滤的时间以相应计算出过滤速率。

[0047]

通过上述性能评价程序,本发明中制备的新催化剂对于1,4-丁炔二醇的生产具有与商业催化剂相比甚至较高的催化活性和过滤性。

[0048]

实施方案

[0049]

本发明将通过以下实施方案更具体地描述和说明,这些实施方案不应视为限制性的,而仅为本发明的说明。

[0050]

1.一种催化组合物,包含以cuo计算为20-80重量%的cu;以bi2o3计算为0.5-15重量%的bi;以cao计算为6.6-40重量%的ca;和以sio2计算为0-30重量%的si。

[0051]

2.根据实施方案1所述的催化组合物,其中所述催化组合物进一步包含以mgo计算为0.01-30重量%的mg。

[0052]

3.根据实施方案1或2所述的催化组合物,其中所述催化组合物进一步包含以bi2o3计算为1-10重量%的bi。

[0053]

4.根据实施方案1-3中任一项所述的催化组合物,其中所述催化组合物包含以cuo计算为30-70重量%的cu。

[0054]

5.根据实施方案1-4中任一项所述的催化组合物,其中所述催化组合物包含以cao计算为6.9-30重量%的ca。

[0055]

6.根据实施方案1-5中任一项所述的催化组合物,其中所述催化组合物包含以sio2计算为0-20重量%的si。

[0056]

7.根据实施方案1-6中任一项所述的催化组合物,其中所述催化组合物包含以mgo计算为0.1-25重量%的mg。

[0057]

8.根据实施方案1-7中任一项所述的催化组合物,其中所述催化组合物包含以bi2o3计算为1.5-5重量%的bi。

[0058]

9.根据实施方案1-8中任一项所述的催化组合物,其中所述催化组合物在300℃下在空气中煅烧2小时后具有由77k氮吸附量表征在1至45m2·

g-1

的范围内或在1.5至20m2·

g-1

的范围内的bet比表面积。

[0059]

10.一种生产根据实施方案1-9中任一项所述的催化组合物的方法,包括:

[0060]

1)用沉淀剂将酸性含铜水溶液沉淀在颗粒载体上;和

[0061]

2)干燥经处理的颗粒载体并在300至800℃下煅烧以形成催化组合物;其中颗粒载体包含钙源。

[0062]

11.根据实施方案10所述的方法,其中所述钙源选自由如下组成的组:氯化钙、氢氧化钙、碳酸钙、碳酸氢钙、硝酸钙、硫酸钙、硅酸钙、氯化钙、氯化钙、甲酸钙、乙酸钙、葡糖酸钙、抗坏血酸钙、乳酸钙、甘氨酸钙、碳酸钙镁、硅酸钙镁及其混合物。

[0063]

12.一种将根据实施方案1-9中任一项所述的催化组合物用于氢化、脱氢、氢解或乙炔化的方法。

实施例

[0064]

本发明将通过以下实施例更具体地描述和说明,这些实施例不应视为限制性的,而仅为本发明的说明。除非另有说明,其中以及所附权利要求书中的所有份数和比例均以重量计。

[0065]

实施例1

[0066]

将作为颗粒载体的白云石加入水中以获得25重量%浆料。使用15重量%氢氧化钠溶液将硝酸铜(70重量%cu/白云石)和硝酸铋(7重量%bi/cu)溶液沉淀至颗粒载体上。在沉淀步骤之后,将沉淀物在35℃下老化10分钟。此后,将沉淀物过滤、干燥并在400℃下煅烧。所获得的催化剂显示出包含51.1重量%cuo、3.0重量%bi2o3、16.2重量%cao、8.0重量%mgo和0.3重量%sio2的组成。

[0067]

实施例2至11以及对比实施例

[0068]

如表1中所示,实施例2至11和对比实施例以与上述对实施例1所述相同的程序制备,但使用不同的颗粒载体。

[0069]

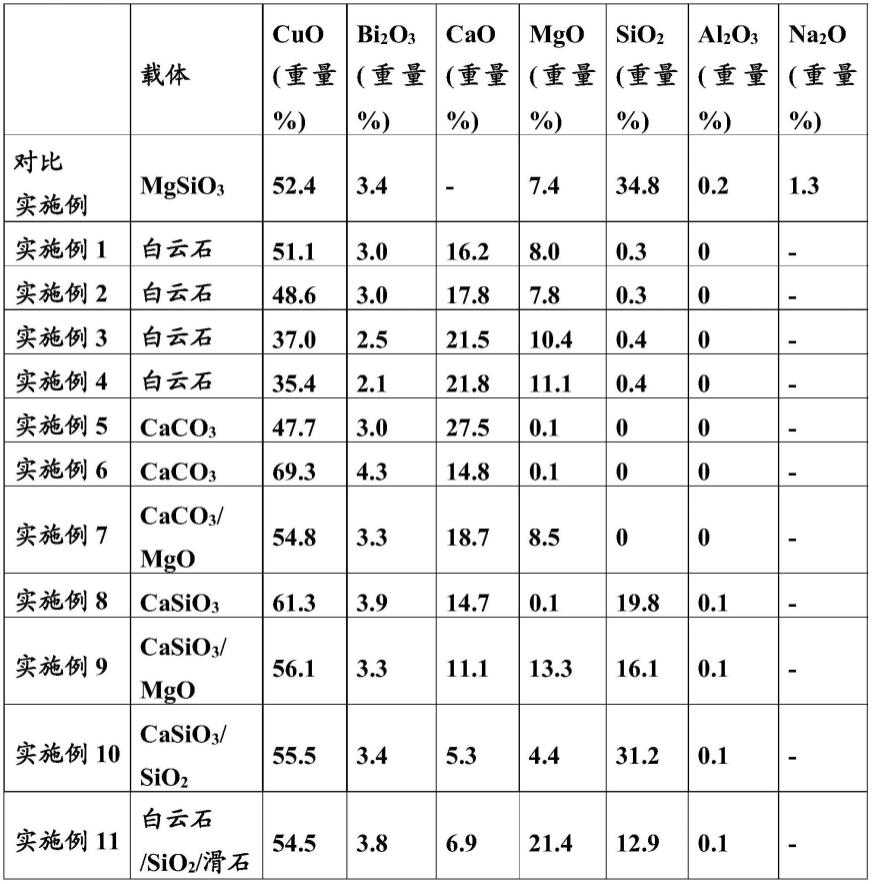

表1催化剂组分数据

[0070][0071]

实施例12反应测试程序

[0072]

测试分两步进行。首先将催化剂活化以在催化剂表面上形成活性乙炔铜。然后将其转移至反应容器中。详细程序如下所示。活化在含有100ml福尔马林(37重量%甲醛水溶液)的反应器中进行。向福尔马林中加入1.5m氢氧化钠溶液以将初始ph值调整至约8.5,然后在调整ph值后将15g催化剂加入福尔马林中。通过吹扫氮气对反应器进行惰性化,然后以80ml/min将气体流交换成乙炔。在8.0的控制ph值下开始搅拌并开始加热至80℃。将反应保持5小时。此后,将反应器在乙炔气体流下冷却至室温。将氮气吹入反应器中进行惰性化并将浆料移除,离心并倾析,留下即用于活性测试的湿催化剂。将0.8g(干基)催化剂与甲醛水溶液一起加入反应器中。相似地,用氢氧化钠溶液将福尔马林的初始ph值调整至8.0。将乙炔的流速保持恒定在50ml/min且反应温度为80℃。在5小时后,将反应器在乙炔的气体流下冷却,然后用氮气吹扫进行惰性化。将浆料移除并离心。产物混合物通过气相色谱分析,其中将丁炔二醇和炔丙醇量化。使用亚硫酸钠滴定方法以测定产物中残留的甲醛量。此后,通过丁炔二醇的形成速率和甲醛的转化率评价催化剂的活性,这基于300分钟的反应时间和0.8g的催化剂质量计算。

[0073]

实施例13过滤性测试程序

[0074]

将约4g新鲜催化剂加入约40ml di h2o中。以250r/min的恒定速率开始搅拌并在室温下分别保持24小时。此后,将浆料过滤并记录过滤所用的时间以相应地计算出过滤速率(单位为ml/min)。

[0075]

表2中提供实施例1至11和对比实施例的催化活性和过滤性的比较。

[0076]

表2活性和过滤性对比数据

[0077][0078]

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1