分离器、分离装置、分离系统及分离方法与流程

1.本发明涉及分离器、分离装置、分离系统及分离方法。

背景技术:

2.在专利文献1中,公开了关闭用于容纳包括挥发性物质的溶液的容器的开口的栓。该栓具有排气用的贯通孔、气体导入口、气体排出口、以及形成于栓的侧面而自气体导入口至气体排出口的螺旋状的槽。根据专利文献1的栓,外部的气体自气体导入口被导入容器的内周面和槽之间的空间,并且自气体排出口被吹入容器内。通过气体沿容器的内周面螺旋状旋转,溶液被卷起,溶液中含有的挥发性物质被气化及分离。

3.《现有技术文献》

4.《专利文献》

5.专利文献1:日本国专利第4763805号公报。

技术实现要素:

6.《本发明要解决的问题》

7.但是,由于专利文献1中公开的栓是在安装于装有溶液的容器的开口部的栓中形成有一条使气体螺旋状旋转的槽的构成,因此难以使到达液面的气体的流动均匀。因此,存在使溶液中的气体状物质分离的时间变长的情况。

8.本发明是鉴于上述内容而成的,其目的在于,获得一种能够缩短使溶解于溶液中的气体状物质分离的时间的分离器。

9.《用于解决问题的方法》

10.达成上述目的的本发明的分离器是使气体状物质自在容器中容纳的溶液分离的分离器,具有:第一端部;第二端部;以及侧面,其位于上述第一端部和上述第二端部之间,在上述侧面中,在上述第一端部和上述第二端部之间形成多条气体导入槽,该多条气体导入槽使气体旋转而导入上述容器内,在上述第二端部的中央部和上述第一端部的中央部之间,形成有排出孔,该排出孔将自上述溶液分离的上述气体状物质与上述气体一同排出。

11.《发明效果》

12.根据本发明,能够缩短将溶解于溶液中的气体状物质分离的时间。

附图说明

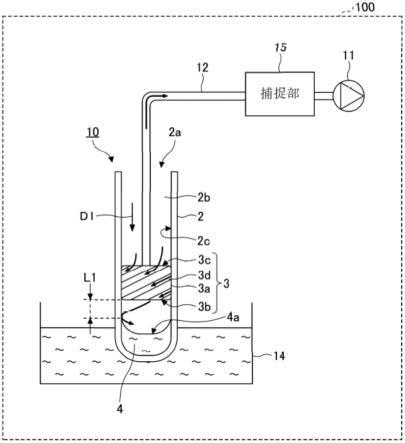

13.图1是示出包括本实施方式的分离器3的分离装置10以及分离系统100的整体构成的图。

14.图2是分离器3的立体图。

15.图3是分离器3的侧视图。

16.图4是用于说明分离系统100的动作的流程图。

17.图5是示出在分离系统100的动作时在分离器3的槽部3d等中流动的气体的状态的

图。

18.图6是比较例1的分离器3a的立体图。

19.图7是示出使用了图6所示分离器3a的分离系统100a的构成例的图。

20.图8是示出相同气体流速下的、分离器的槽部的条数与溶液4的浓缩时间的关系的实施例以及比较例的表。

21.图9是示出气体流速、分离器的槽部的条数以及溶液4的浓缩时间的关系的另一实施例的图表。

22.图10是示出容器2的第一变形例的图。

23.图11是示出容器2的第二变形例的图。

24.图12是示出分离器3的变形例的图。

具体实施方式

25.以下,使用附图对于用于实施本发明的方式进行说明。需要说明的是,本发明不限于该实施方式。另外,在以下的图的记载中,对于相同或类似的部分赋予相同或类似的附图标记。另外,以下所示实施方式举例示出了用于将本发明的技术思想具体化的装置、方法,本发明的技术思想并不将构成部品的构造、配置等限定为下述内容。本发明的技术思想在权利要求书中记载的技术方案所限定的技术范围内,能够进行各种变更。

26.图1是示出包括本实施方式的分离器3的分离装置10以及分离系统100的整体构成的图。分离系统100是用于自溶解有气体状物质的溶液4将气体状物质分离,并且捕捉分离的气体状物质的装置。气体状物质例如为甲醇、乙醇、乙腈、水、二甲基亚砜(dmso)等的挥发性物质、碳酸、氧等。

27.分离系统100包括用于对容器2的内部进行减压的减压部11、用于捕捉气体状物质的捕捉部15、配管12、以及分离装置10。减压部11例如是排气用气泵。减压部11与配管12连接,在配管12的中途设置捕捉部15。需要说明的是,可以不设置捕捉部15,例如在将分离的气体状物质直接向大气放出也不会产生问题的情况下,可以省略。配管12的顶端插入分离器3。需要说明的是,在配管12中,可以在适当的部位设置未图示的阀,从而能够调节阀的开度,对抽吸气体的量进行调整。

28.分离装置10包括容器2以及分离器3。容器2例如是玻璃制、塑料制等的离心管或与其类似的容器。在本实施方式中,作为容器2使用容器2的开口部2a至底部附近的内径恒定的通用品(例如falcon管等)。需要说明的是,容器的形状不仅限于内径恒定,即使为自开口侧朝向容器内以锥形形状缩小的形状,如果是能够紧贴该锥形形状的内径的形状的分离器则没有问题。需要说明的是,能够紧贴是指,除了形成于分离器的侧面的后述的气体导入槽之外,实际上具有气体不会自分离器侧面流入流出程度的气密性。

29.在容器2的内部容纳溶液4。容器2例如在容器2的底部浸入水槽14内的水中的状态下被未图示的支承部件支承。通过加热水槽14内的水,促进自溶液4的挥发性物质等的气体状物质的气化/分离。需要说明的是,在图1的例子中,虽然将分离器3浸入水槽14中,但是可以代替将分离器3浸入水槽14中,而是使用装满铝珠的珠浴,也可以使暖风接触容器2等来对分离器3进行加热。另外,根据包括气体状物质的溶液4的种类、外部气温等,有时不需要加热。

30.在容器2的内侧空间2b插入有分离器3。分离器3是使自容纳于容器2的溶液4溶解的气体状物质分离并排出的柱状的部件。分离器3自容器2的开口部2a朝向容器2的底部在插入方向d1被插入,其配置于自容器2内的溶液4的表面4a隔开恒定距离l1的附近位置。恒定距离l1相当于以溶液4的表面4a中的、在向容器2的内周面的表面张力作用下存在于最高位置的部分为基准,自该部分至分离器3的第二端部3b的距离。恒定距离l1例如被设定为在减压部11工作时因通过分离器3被吹入容器2内的气体而被卷起的溶液4不被吸入配管12的、分离器3接近溶液4的表面4a的值。

31.例如,通过将减压部11的排出量设定为较低,自分离器3的侧面3a吹入的气体流的势头变小,从而液面不会被激烈卷起,能够将l1的距离设定为较小。但是,若将排气量(气体吹入量)设定为过小,则由于溶液的搅拌作用基本上不起作用,接近静置的状态,因此气体状物质的分离花费长时间。

32.相反若将基于减压部11的排气的量设定为过大,则气体自分离器3的侧面3a以高速被吹入,液面被激烈搅拌/飞散,不仅飞散的一部分的溶液附着于容器2的内壁(内周面2c),而且一部分自排出孔以高速被抽吸。其结果,即使将l1的距离设定为较大,气体状物质也并不太被分离,溶液容易直接被配管12吸入,因此不优选。另外,如后所述,在自分离器3的侧面3a吹入的气体流不均匀的情况下,即使将l1的距离设定为较大,气体状物质也并不太被分离,溶液容易直接被配管12吸入,因此不优选。因此,优选将分离器配置于液面(溶液4的表面4a)的附近的构成。

33.接下来,参照图2以及图3对分离器3的构成例进行说明。图2是分离器3的立体图。图3是分离器3的侧视图。

34.分离器3包括:第一端部3c,其位于分离器3的与溶液4侧相反侧;第二端部3b,其位于分离器3的溶液侧;侧面3a,其位于第一端部3c和第二端部3b之间;槽部3d;以及贯通孔3e。

35.分离器3的材料不特别限定,但是优选即使与溶液接触也稳定的材料。优选例如氟类橡胶或者聚四氟乙烯(ptfe)等的氟类树脂。氟类材料之外,根据溶液的种类,例如可以为硅橡胶、聚异丁烯橡胶、丙烯酸橡胶、丁苯橡胶、丁二烯橡胶、异戊二烯橡胶、氯丁橡胶等通用橡胶,也可以为聚乙烯弹性体、聚异丁烯弹性体等热塑性弹性体。

36.槽部3d是自第一端部3c延伸至第二端部3b的多个气体导入用的倾斜槽。图2所示分离器3形成有六条槽部3d。槽部3d形成于分离器3的侧面3a,并且相对于第二端部3b以规定角度倾斜。槽部3d的倾斜角θ优选为10~45

°

,从提高被导入容器2内的气体的流速且提高基于槽部3d的分离效率的观点出发,更优选为15~25

°

。槽部是气体导入槽的一个例子。

37.优选导入槽部3d的气体为空气。根据气体状物质的种类,在需要于惰性气体(例如氮气或氩气)氛围内进行自溶液的分离的情况下,可以至少将插入有分离器3的容器2整体设定为惰性气体氛围下。需要说明的是,虽然槽部3d自第一端部3c朝向第二端部3b在自分离器3的上侧观察时为顺时针方向延伸的形状,但是也可以为逆时针方向延伸的形状。

38.优选槽部3d的条数为多条。若为1条则被吹入的气体流容易产生不均匀,根据气体流量,存在液面不稳定的情况。优选条数为2~10条。在2条的情况下优选180

°

间隔,3条的情况下优选120

°

间隔。以下,4条、5条、

…

10条的情况下均优选气体槽部以成为等间隔的方式进行配置。

39.槽部3d的深度、宽度根据分离器3的尺寸适当设定。优选槽部3d的截面积为分离器3的截面积的0.4~10%,更优选为分离器3的截面积的1.6~3.5%。若槽部3d的截面积小于分离器3的截面积的0.4%,则存在因自槽部3d吹入的气体而被吹起的溶液4到达容器2的上部,并且进入泵的情况。另一方面,若槽部3d的截面积超过分离器3的截面积的10%,则存在自槽部3d吹入的气体仅接触溶液4的上部,从而仅溶液4的上部被搅拌,促进气体状物质的气化的效果不充分的情况。

40.优选槽部3d的截面积即使为多条也设定为相同的截面积。在设定为不同的截面积的情况下,在条数为偶数条的情况下优选将截面积较大的槽部与截面积较小的槽部交替组合。例如在槽部为6条的情况下,通过将3条设定为较大截面积且将余下的3条设定为较小截面积,稳定的分离成为可能。

41.优选槽部3d自分离器3的第一端部3c朝向第二端部3b在分离器3的侧面3a形成为螺旋状。

42.侧面3a中,自第一端部3c至第二端部3b的区域与图1所示容器2的内周面2c接触。也就是说,分离器3以其侧面3a的整体之中的、除了槽部3d的部分与容器2的内周面2c相接的方式形成。由此,在槽部3d与容器2的内周面2c之间形成空间3d1(参照图3)。该空间3d1自分离器3的第一端部3c至第二端部3b连通,成为气体被导入的路径。因此,自分离器3的第一端部3c向槽部3d导入的气体不扩散至除了槽部3d之外的部分(分离器3的侧面3a和容器2的内周面2c之间),而是向分离器3的第二端部3b被引导,从而被吹向溶液4。

43.贯通孔3e是用于将自溶液4分离的气体状物质与通过槽部3d导入容器2内的气体一同排出的排出孔。贯通孔3e形成于第二端部3b的中央部和第一端部3c的中央部之间。

44.优选贯通孔3e的截面积与多条槽部的总截面积相同或更大。

45.需要说明的是,若气体自分离器3的侧面3a成为旋转流而被吹入溶液面(溶液4的表面4a),则在气体的旋转流作用下溶液整体进行旋转运动。作为溶液的旋转运动的结果,对于容器2的内周面c2侧,液面在作用于溶液的离心力作用下上升的力起作用。但是,在气体的旋转流作用下自上方朝向下方的力起作用,另外,由于气体自形成于分离器3的中央的贯通孔3e被抽吸,因此起到液面的中央部附近的气圧降低的作用。而且,通过将分离器3配置于液面的附近的构成能够抑制液面的飞散。因此,即使吹入一定程度的量的气体,在这些的平衡作用下,液面较大变动的情况变少。其结果,能够稳定维持使分离器3的下端接近液面的状态。

46.接下来,参照图4以及图5,对分离系统100的动作进行说明。图4是用于说明分离系统100的动作的流程图。图5是示出在分离系统100的动作时在分离器3的槽部3d等中流动的气体的状态的图。

47.在将自捕捉部15延伸的配管12插入分离器3的贯通孔3e的状态下(步骤s1),将分离器3插入容器2内(步骤s2)。

48.如图1所示,以接近溶液4的方式配置分离器3后使减压部11运转(工作)(步骤s3)。由此容器2内被减压,分离器3的第一端部3c侧的气体被引入槽部3d,并且通过槽部3d以高速被吹入容器2内。

49.需要说明的是,分离器的插入可以最初设定为离开溶液面的位置而使减压部运转,在使减压部的运转恒定的状态下,逐渐使其距溶液面的距离减小而接近,并且以不产生

来自贯通孔的液体的卷入的程度的附近的距离对分离器进行保持。或者在将减压部的运转设定为较低的状态下,将分离器配置于液面的附近,逐渐增加减压部的排气量,以不产生来自贯通孔的液体的卷入的程度的减压部的排气量使减压部的运转恒定。

50.容器之中,在引入相同量的相同溶液的情况下,通过再现上述恒定的减压部的排气量的分离器的附近位置而能够实现稳定的气体状物质的分离。另外,通过再现配置于恒定的附近位置的情况下的减压部的排气量,能够实现稳定的气体状物质的分离。

51.以高速吹入的气体例如沿容器2的内周面2c以螺旋状旋转而到达溶液4。由此,溶液4被气流卷起而被搅拌,从而促进气体状物质的气化。气化的气体状物质通过配管12在捕捉部15被捕捉(步骤s4)。

52.接下来,参照图6以及图7,对于本实施方式的分离器3的比较例1进行说明。图6是现有技术的比较例1的分离器3a的立体图。图7是示出使用了图6所示分离器3a的分离系统100a的构成例的图。

53.分离器3a以堵塞容器2的开口部2a的方式形成为圆锥台状。在分离器3a的侧面3a形成槽部3d。

54.若将这样的形状的分离器3a安装于容器2的开口部2a,则由于容器2的内径自开口部2a至底部附近为恒定,因此在分离器3a的侧面3a和容器2的内周面2c之间产生缝隙。另外,由于分离器3a设于容器2的开口部2a附近,因此自分离器3a的第二端部3b至溶液4的表面4a的距离l2变长。

55.对于使减压部11运转时的气流,参照图7进行说明。若在分离器3a安装于容器2的状态下减压部11进行运转,则容器2内被减压,分离器3a的第一端部3c侧的气体向槽部3d被引入。此时,通过槽部3d的气体的一部分自缝隙gp漏出,而且由于距离l2较长,气体的势头在到达溶液4为止大幅降低。因此,存在为了使气体状物质自溶液4气化而需要长时间的情况。

56.需要说明的是,虽然为了消除缝隙gp,将容器2的开口附近的形状设定为蒜臼状即可,但是由于需要特殊形状的容器2,因此容器2的制造成本上升。

57.另外,即使制作了这样的容器2,由于自分离器3a至溶液4的距离l2较长,因此被吹入容器2内的气体的势头在到达溶液4之前较大降低。

58.需要说明的是,在相同条件下利用比较例1的分离器3a和本实施方式的分离器3的情况下,溶液4的浓缩时间在分离器3a下为约200分钟,在分离器3下为约39分钟。即,确认了根据本实施方式的分离器3,能够将溶液4的浓缩时间缩短为5分之1。

59.需要说明的是,在图7的情况下,在将容器开口部设定为在上方扩径的形状,从而将分离器3a的侧面与容器开口部设定为在槽之外紧贴的构造的情况虽然消除了上述的问题,但是如以下作为比较例1所示,由于一条槽部的情况在旋转流产生不均匀,因此液面的状态容易成为不稳定。

60.如下所示,优选将槽部的条数设定为至少2条以上。

61.(实施例)

62.以下,对于本发明,进一步使用实施例具体进行说明。图8示出了作为容器使用了锥形管的情况的槽部3d的数量与溶液4的浓缩时间(浓缩性能)的关系。

63.锥形管是相对于图1等所示容器其顶端侧呈锥形形状地顶端变细的管(顶端具有

圆角)。在实验中使用的锥形管全长为约170mm,内径为约14mm,顶端侧的内径为约5mm,锥形形状的倾斜长为约22mm。

64.实施例1~9与比较例1仅分离器的槽部的条数不同,使用形状相同的分离器。作为液体使用水。

65.槽部3d的倾斜角度θ设定为约20

°

,对于槽部3d的宽度以及深度,即使槽数不同,也以槽整体的截面积成为6.25mm2的方式进行设计。需要说明的是,分离器3的长度等根据处理的液体的种类、量等进行设计。

66.图8的测定中的自分离器3至溶液4的静置时的距离(距离l1)相同,设定为约24mm。需要说明的是,该自分离器3至溶液4的距离虽然根据液体的种类、容器的尺寸等而不同,但是优选设定为不超过内径的2倍的距离,更优选为容器内径前后的距离。在锥形管的情况下,优选为容器的内径(不是锥形部的内径)以上。

67.测定次数在相同条件下进行5次,求其平均值。

68.图8的时间n表示在14ml刻度的锥形管中放入500μl的自来水(溶液)直至干固为止的时间(sec)。更具体来说,在锥形管之中放入各槽数的分离器3,通过真空泵进行抽吸而使液面搅拌,对水经过多长时间蒸发的时间进行了测量。

69.在图8中,通过以下的基准进行飞散的评价。

70.◎

:溶液面(水面)位于17mm的位置,不存在溶液的飞散,被均匀搅拌。

71.〇:溶液面位于20mm的位置,虽然存在少许溶液的飞散,但是未到达配管。

72.×

:溶液面位于24mm的位置,自分离器上端面至配管激烈飞散,溶液也附着于配管(因飞散而残留的溶液变少,因此浓缩时间大幅变短)。

73.由上,可以确认若槽部的条数设定为2条以上则能够高效进行气体状物质的分离/气化。另外,可知槽部的条数为2~10条的情况下,2、6、7、8条的情况下能够以相对短的时间进行浓缩。

74.图9是将槽部为1条(现有技术)与本件实施方式的槽部为2条和8条的情况的甲醇(meoh)溶液的浓缩速度进行比较的图。分离器的外形形状均相同,仅槽部的条数不同。p2塞子是以往的分离器(塞子),其也作为盖。槽8(槽部为8条)和槽2(槽部为2条)的试验管是本实施方式的分离器(塞子),两者同径,仅槽的条数不同。

75.作为条件,是将浓度为99.7%的甲醇(meoh)1ml放入10ml容器,将气体(空气)流设定为18l/min的情况下的浓缩速度。

76.但是,对于槽部的条数为2条,示出了最初设定为15l/min,5分钟后设定为18l/min的情况的例子。

77.浓缩速度是将皮重每隔时间用精密天平测量容积,测量重量。“珀耳帖-10℃”示出了通过珀耳帖装置使气化而被真空泵吸入的甲醇气体液化时的设定温度,其设定为-10℃。

78.由图9可知,本件实施方式的具有多个槽部的分离器(塞子)与槽为1条的以往的塞子相比,浓缩时间背大幅缩短。

79.需要说明的是,示出了在槽为2条的情况下,若将流速最初设定为15l/min,5分钟后设定为18l/min,则能够在实质上设定为与槽为8条的塞子大致相同程度的浓缩时间。

80.如此,通过将流速自较小的状态改变为较大的状态,能够更高效进行浓缩。

81.接下来,参照图10以及图11,对于容器2的变形例进行说明。

82.图10是示出容器2的第一变形例的图。如图10所示,即使在底部的截面积比开口部2a的截面积大的形状的容器2中应用分离器3的情况下,也能够将分离器3设于溶液4的附近。另外,通过该容器2的开口部附近的内周面与分离器3的侧面3a的整体相接,能够获得上述效果。

83.图11是示出容器2的第二变形例的图。图11所示容器2具有在上下被分割成两部分的筒状部件2a和有底部件2b,并且具有能够在各自的凸缘2d彼此连接的形状。在上侧的筒状部件2a中设有分离器3的状态下,在筒状部件2a与下侧的有底部件2b连接后,例如在凸缘2d通过螺钉、架子等的部件将彼此的凸缘2d固定,从而完成容器2。这样,在利用能够在上下分割的容器2的情况下,也能够将分离器3设于溶液4的附近。另外,通过筒状部件2a的内周面与分离器3的侧面3a的整体相接,能够获得上述效果。

84.图12是示出分离器3的变形例的图。图12所示分离器3为了使分离器3易于装卸而包括安装部3f。安装部3f是能够通过未图示的引导部件进行把持的筒状的部件。引导部件是用于在把持分离器3的安装部3f的状态下,将分离器3插入容器2内,或自容器2取出分离器3的工具。在安装部3f的外周部,例如形成用于与引导部件的把持部卡合的凹部3f1。通过这样构成分离器3,特别是,能够容易进行自容器2的内部拔出分离器3。

85.以上的实施方式所示构成是本发明的内容的一个例子,其可以与其他现有技术进行组合,在不超出本发明的主旨的范围内,也可以省略、变更构成的一部分。

86.本技术要求基于2020年10月26日申请的日本国专利申请2020-178774号的优先权,并且在此引用其全部内容。

87.附图标记说明

[0088]2ꢀꢀꢀꢀꢀꢀꢀꢀ

容器

[0089]

2a

ꢀꢀꢀꢀꢀꢀꢀ

开口部

[0090]

2c

ꢀꢀꢀꢀꢀꢀꢀ

内周面

[0091]3ꢀꢀꢀꢀꢀꢀꢀꢀ

分离器

[0092]

3a

ꢀꢀꢀꢀꢀꢀꢀ

侧面

[0093]

3b

ꢀꢀꢀꢀꢀꢀꢀ

第二端部

[0094]

3c

ꢀꢀꢀꢀꢀꢀꢀ

第一端部

[0095]

3d

ꢀꢀꢀꢀꢀꢀꢀ

槽部

[0096]

3d1

ꢀꢀꢀꢀꢀꢀ

空间

[0097]

3e

ꢀꢀꢀꢀꢀꢀꢀ

贯通孔

[0098]4ꢀꢀꢀꢀꢀꢀꢀꢀ

溶液

[0099]

4a

ꢀꢀꢀꢀꢀꢀꢀ

表面

[0100]

10

ꢀꢀꢀꢀꢀꢀꢀ

分离装置

[0101]

11

ꢀꢀꢀꢀꢀꢀꢀ

减压部

[0102]

100

ꢀꢀꢀꢀꢀꢀ

分离系统

[0103]

l1

ꢀꢀꢀꢀꢀꢀꢀ

距离

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1