含Cu和Fe交换的沸石的SCR催化剂的制备方法、该催化剂、含该催化剂的系统和使用它的排气处理与流程

本发明涉及一种制备用于氮氧化物的选择性催化还原的催化剂的方法,以及根据本发明的方法获得的用于氮氧化物的选择性催化还原的催化剂及其用途。此外,本发明涉及一种用于处理出自内燃机,优选出自柴油机的排气的排气处理系统(exhaust gastreatment system),所述系统包含根据本发明的用于氮氧化物的选择性催化还原的催化剂。最后,本发明涉及一种选择性催化还原氮氧化物的方法,其使用根据本发明的用于氮氧化物的选择性催化还原的催化剂。

背景技术:

1、引言

2、作为趋势,现代重型柴油机的nox发动机输出排放量将由于制造燃料效率更高的发动机而增加,同时,后处理系统的nox转化率要求提高。对于一些发动机,大于95%的nox转化率已经是强制性的。同时,实现一氧化二氮(n2o)目标变得更具挑战性,因为这些目标在0.1至0.14g/kwh的范围内。因此,具有高nox转化率和中低n2o形成量(<0.1g/kwh)的scr催化剂似乎是解决市场需求所必需的。

3、众所周知,fe-沸石和cu-沸石组合在一个催化体系中可以解决这种优化需求。例如,wo 2016/070090 a1公开了一种催化制品,其包含用铜促进的第一分子筛和用铁促进的第二分子筛。us 2011/0305614 a1也公开了一种催化剂,特别是选择性催化还原(selective catalytic reduction,scr)催化剂,其包含cu-cha和fe-mfi的混合物。最后,wo 2017/153894 a1公开了一种金属离子交换分子筛,即与至少一种附加金属(优选al)进行离子交换的cu-cha。

4、另一方面,wo 2015/101930 a1涉及一种制备具有bea型骨架结构的双金属交换沸石材料的方法,其中所述方法包括与铜进行离子交换的第一步骤,随后是与铁的后续离子交换步骤。类似地,wo 2017/134581 a1公开了一种制备与铁和铜双金属交换的具有cha型骨架结构的沸石的方法,其中所述双金属交换沸石随后用于制备scr洗涂层(scrwashcoats)。

5、wo 2018/10718a涉及一种用于制备cu离子交换沸石或fe离子交换沸石的浆料内(in-slurry)离子交换方法。

6、鉴于当前的发展,因此仍然需要表现出提高nox转化活性而没有同时导致n2o排放增加的催化剂,特别是在长时间使用过程中经受老化条件之后。

技术实现思路

1、详述

2、本发明的一个目的是提供在标准scr和快速scr气体进料条件下都能够显著减少n2o排放、同时保持高nox转化水平的选择性催化还原催化剂,以及制备表现出这样的催化性能的选择性催化还原催化剂的方法。因此,令人惊讶地发现,通过向fe-cha scr催化剂浆料额外加载相对少量的铜,可以显著减少所得经洗涂催化剂(resulting washcoatedcatalyst)在标准scr条件下的scr过程中的n2o产量。除此之外,已经意外地发现,同时,所述额外加载铜导致nox转化活性的显著提高。此外,已经令人惊讶地发现,fe-cha进一步负载铜导致fe-cha催化剂的nox转化活性的进一步显著提高。再进一步,已经相当意外地发现,不同于在老化后(特别是在标准scr条件下)表现出较低nox活性的fe-cha催化剂,向fe-cha催化剂浆料加载铜相当意外地导致所得经洗涂催化剂中的所述趋势的逆转,以致它们在老化后表现得甚至更好,特别是在标准scr条件下。

3、因此,本发明涉及一种制备用于氮氧化物的选择性催化还原的催化剂的方法,其包括

4、(1)提供在其骨架结构中包含sio2和x2o3的沸石材料,其中x是三价元素;

5、(2)对(1)中提供的沸石材料施以与一种或多种含铁(ii)和/或铁(iii)的化合物的离子交换程序;

6、(3)制备包含(2)中获得的fe离子交换沸石材料、一种或多种含铜(ii)化合物和溶剂体系的浆料;

7、(4)提供基底和将(3)中获得的浆料涂布到基底上;

8、(5)煅烧(4)中获得的涂布基底;

9、其中所述沸石材料的骨架类型结构选自lta、aft、afv、sav、sfw、tsc、fau、mfi、bea、fer、mor、cha、aei、rth、lev、ddr、kfi、eri和afx,包括其中两种或更多种的混合结构,优选选自cha、aei、rth和afx,包括其中两种或更多种的混合结构,其中所述沸石材料更优选具有cha和/或aei型骨架类型结构,优选cha型骨架结构。

10、根据本发明,优选的是,x选自al、b、in、ga和其中两种或更多种的组合,更优选选自al、b、in和其中两种或更多种的组合,其中x更优选代表al和/或b,x优选是al。

11、根据本发明,优选的是,(1)中提供的沸石材料表现出在1至200,更优选5至120,更优选10至80,更优选15至50,更优选20至40,更优选25至35的范围内的sio2:x2o3摩尔比。

12、根据本发明,优选的是,(1)中提供的沸石材料包含最多1000ppm,更优选0至100ppm,更优选0至10ppm的铁,按元素计算。

13、根据本发明,优选的是,所述一种或多种含铁(ii)和/或铁(iii)的化合物选自硫酸铁、亚硫酸铁、硫酸氢铁、氯化铁、溴化铁、碘化铁、氟化铁、高氯酸铁、硝酸铁、亚硝酸铁、磷酸铁、磷酸二氢铁、磷酸氢铁、碳酸铁、碳酸氢铁、乙酸铁、柠檬酸铁、丙二酸铁、草酸铁、酒石酸铁、亚铁氰化物(hexacyanoferrate)盐、二茂铁和二茂铁盐,包括其中两种或更多种的组合,更优选选自硝酸铁(iii)、乙酸铁(ii)、柠檬酸铵铁(iii)、硫酸铁(ii)和草酸铁(ii),包括其中两种或更多种的组合,其中更优选使用硝酸铁(iii)和/或乙酸铁(ii)作为所述一种或多种含铁(ii)和/或铁(iii)的化合物。

14、根据本发明,优选的是,(2)中的离子交换在包含一种或多种溶剂的溶剂体系中进行,其中所述一种或多种溶剂优选选自水、有机溶剂及其混合物,更优选选自去离子水、醇及其混合物,更优选选自去离子水、甲醇、乙醇、丙醇及其混合物,其中所述一种或多种溶剂更优选包含水,并且其中更优选使用去离子水作为溶剂体系。

15、根据本发明,优选的是,(2)中的离子交换在20至100℃,更优选30至90℃,更优选40至80℃,更优选50至70℃,更优选55至65℃的温度下进行。

16、根据本发明,优选的是,(2)中的离子交换进行0.25至10小时,优选0.5至5小时,更优选1至3小时,更优选1.5至2.5小时的持续时间。

17、根据本发明,优选的是,基于fe离子交换沸石材料(fe ion-exchanged zeoliticmaterial)中的sio2、al2o3和按fe2o3计算的fe为100重量%计,(2)中获得的fe离子交换沸石材料含有0.1至8重量%,更优选0.5至5重量%,更优选1至3.5重量%,更优选1.5至3重量%,更优选2至2.8重量%,更优选2.2至2.6重量%的量的按fe2o3计算的fe。

18、根据本发明,优选的是,所述一种或多种含铜(ii)化合物选自cuo、氯化铜(ii)、溴化铜(ii)、高氯酸铜(ii)、亚硫酸铜(ii)、硫酸氢铜(ii)、硫酸铜(ii)、亚硝酸铜(ii)、硝酸铜(ii)、磷酸二氢铜(ii)、磷酸氢铜(ii)、磷酸铜(ii)、碳酸氢铜(ii)、碳酸铜(ii)、乙酸铜(ii)、柠檬酸铜(ii)、丙二酸铜(ii)、草酸铜(ii)、酒石酸铜(ii)和其中两种或更多种的混合物,更优选选自cuo、氯化铜(ii)、硫酸铜(ii)、硝酸铜(ii)、乙酸铜(ii)和其中两种或更多种的混合物,其中含铜(ii)化合物更优选是cuo。

19、根据本发明,优选的是,(3)中获得的浆料含有基于100重量%的煅烧浆料(calcined slurry)计0.05至8重量%,更优选0.05至8重量%,更优选0.1至5重量%,更优选0.3至3重量%,更优选0.5至2重量%,更优选0.7至1.5重量%,更优选0.8至1.2重量%,更优选0.9至1.1重量%的量的按cuo计算的cu。

20、根据本发明,优选的是,(3)中的溶剂体系包含一种或多种溶剂,其中所述一种或多种溶剂优选选自水、有机溶剂及其混合物,更优选选自去离子水、醇及其混合物,更优选选自去离子水、甲醇、乙醇、丙醇及其混合物,其中所述一种或多种溶剂更优选包含水,并且其中更优选使用去离子水作为溶剂体系。

21、根据本发明,优选的是,(3)中获得的浆料表现出基于100重量%的浆料计15至75重量%,更优选20至65重量%,更优选25至60重量%,更优选30至55重量%,更优选33至50重量%,更优选35至45重量%,更优选38至42重量%的固含量。

22、根据本发明,优选的是,(3)中制备的浆料进一步包含一种或多种粘合剂,更优选一种或多种基于al、si和/或zr,优选基于al和/或zr,更优选基于zr的粘合剂,其中(3)中制备的浆料更优选进一步含有一种或多种zro2源作为粘合剂,其中所述一种或多种zro2源优选包含一种或多种锆盐,更优选选自以下的一种或多种锆盐:二氯氧化锆(zirconylchloride)、乙酸锆、乙酰丙酮锆、氢氧化锆、硝酸氧锆、碳酸锆和氯氧化锆(zirconiumoxychloride),包括其中两种或更多种的混合物,更优选选自乙酸锆、乙酰丙酮锆、氢氧化锆和碳酸锆,包括其中两种或更多种的混合物,其中所述一种或多种锆盐更优选包含乙酸锆,其中(3)中制备的浆料更优选进一步包含乙酸锆作为粘合剂。根据所述特定和优选的实施方案,优选的是,该浆料包含基于100重量%的煅烧浆料计0.5至15重量%,更优选1至10重量%,更优选3至7重量%,更优选4至6重量%,更优选4.5至5.5重量%的量的所述一种或多种粘合剂。

23、根据本发明,优选的是,(3)中制备的浆料进一步包含一种或多种糖(sugars),其中所述一种或多种糖优选包含蔗糖,其中更优选使用蔗糖作为所述一种或多种糖。根据所述特定和优选的实施方案,优选的是,该浆料包含基于浆料中所含的100重量%的溶剂体系计10重量%或更少的量,更优选8重量%或更少,更优选5重量%或更少,更优选3重量%或更少,更优选2重量%或更少,更优选1重量%或更少,更优选0.5重量%或更少,更优选0.1重量%或更少的量的所述一种或多种糖。

24、根据本发明,优选的是,在(4)中的浆料涂布之前,将(3)中获得的浆料保持在5至60℃,更优选10至50℃,更优选15至45℃,更优选18至30℃,更优选20至25℃的温度下。根据所述特定和优选的实施方案,进一步优选的是,所述浆料在所述温度下保持0.1至72小时,更优选0.5至48小时,更优选1至36小时,更优选3至30小时,更优选6至24小时,更优选10至20小时,更优选12至18小时,更优选14至16小时的持续时间。

25、根据本发明,优选的是,(4)中提供的基底是壁流式或流通型基底(wall-flow ora flow-through substrate),优选壁流式或流通型蜂窝基底,更优选流通型蜂窝基底。

26、根据本发明,优选的是,(4)中提供的基底包含陶瓷物质,优选由陶瓷物质组成,其中陶瓷物质优选包含以下这些,更优选由以下这些组成:氧化铝、二氧化硅、硅酸盐、铝硅酸盐、堇青石、莫来石、铝钛酸盐、碳化硅、氧化锆、氧化镁,更优选尖晶石,和二氧化钛的一种或多种,更优选碳化硅和堇青石的一种或多种,更优选堇青石。

27、根据本发明,优选的是,在(4)之后和在(5)中的煅烧之前,涂布基底(coatedsubstrate)在具有80至250℃,更优选90至200℃,更优选100至150℃,更优选110至130℃的温度的气体气氛中干燥,所述气体气氛更优选是空气。根据所述特定和优选的实施方案,进一步优选的是,干燥进行10至180分钟,更优选20至120分钟,更优选30至90分钟,更优选40至80分钟的持续时间。

28、根据本发明,优选的是,(5)中的煅烧在350至800℃,更优选400至700℃,更优选450至650℃,更优选500至600℃的温度下进行。

29、根据本发明,优选的是,(5)中的煅烧进行10至180分钟,更优选20至120分钟,更优选30至90分钟,更优选40至80分钟的持续时间。

30、根据本发明,优选的是,(5)中的煅烧在含空气的气体气氛中进行,其中(5)中的煅烧优选在空气中进行。

31、根据本发明,优选的是,该方法由(1)、(2)、(3)、(4)和(5)组成。

32、本发明进一步涉及一种用于氮氧化物的选择性催化还原的催化剂,其根据本发明的方法的特定和优选的实施方案可获得和/或获得。

33、除此之外,本发明还涉及一种用于处理出自内燃机,优选出自柴油机的排气的排气处理系统,所述系统包含根据本发明的任一特定和优选实施方案的用于氮氧化物的选择性催化还原的催化剂和以下一种或多种:柴油机氧化催化剂(diesel oxidationcatalyst)、氨氧化催化剂(ammonia oxidation catalyst)、选择性催化还原催化剂(selective catalytic reduction catalyst)、催化滤烟器(catalyzed soot filter)和scr/amox催化剂。

34、根据本发明,包含柴油机氧化催化剂、催化滤烟器和根据本发明的任一特定和优选实施方案的用于氮氧化物的选择性催化还原的催化剂的系统是优选的,其中柴油机氧化催化剂位于催化滤烟器上游,并且其中催化滤烟器位于用于氮氧化物的选择性催化还原的催化剂上游;其中柴油机氧化催化剂优选是所述系统的第一催化剂,并且优选在发动机和柴油机氧化催化剂之间不存在催化剂。此外,优选的是,该系统进一步包含位于所述用于氮氧化物的选择性催化还原的催化剂下游的选择性催化还原催化剂;其中该系统优选进一步包含氨氧化催化剂,所述氨氧化催化剂位于选择性催化还原催化剂下游。再进一步并且独立于此,优选的是,该系统进一步包含还原剂喷射器,其中所述还原剂喷射器位于催化滤烟器下游和所述用于氮氧化物的选择性催化还原的催化剂上游,其中还原剂优选是脲。

35、替代性地,包含柴油机氧化催化剂、催化滤烟器和根据本发明的任一特定和优选实施方案的用于氮氧化物的选择性催化还原的催化剂的根据本发明的系统是优选的,其中柴油机氧化催化剂位于用于氮氧化物的选择性催化还原的催化剂上游,并且其中用于氮氧化物的选择性催化还原的催化剂位于催化滤烟器上游;其中柴油机氧化催化剂优选是所述系统的第一催化剂,并且优选在发动机和柴油机氧化催化剂之间不存在催化剂。

36、根据所述替代性优选的实施方案,优选的是,该系统进一步包含位于所述用于氮氧化物的选择性催化还原的催化剂下游和催化滤烟器上游的选择性催化还原催化剂;其中该系统优选进一步包含氨氧化催化剂,所述氨氧化催化剂位于选择性催化还原催化剂下游和催化滤烟器上游。

37、除此之外或独立于此,根据所述替代性优选的实施方案优选的是,该系统进一步包含位于催化滤烟器下游的scr/amox催化剂,其中该系统优选进一步包含位于scr/amox催化剂上游和催化滤烟器下游的还原剂喷射器,还原剂更优选是脲。

38、再进一步除此之外或独立于此,根据所述替代性优选的实施方案进一步优选的是,它们进一步包含还原剂喷射器,所述还原剂喷射器位于柴油机氧化催化剂下游和用于氮氧化物的选择性催化还原的催化剂上游,其中还原剂优选是脲。

39、进一步替代性地,根据本发明的系统包含根据本发明的任一特定和优选实施方案的用于氮氧化物的选择性催化还原的催化剂和催化滤烟器,其中所述用于氮氧化物的选择性催化还原的催化剂位于催化滤烟器上游;其中所述用于氮氧化物的选择性催化还原的催化剂优选是所述系统的第一催化剂,并且优选在发动机和所述用于氮氧化物的选择性催化还原的催化剂之间不存在催化剂。

40、根据所述替代性优选的实施方案,优选的是,该系统进一步包含位于所述用于氮氧化物的选择性催化还原的催化剂下游和催化滤烟器上游的选择性催化还原催化剂;其中该系统优选进一步包含氨氧化催化剂,所述氨氧化催化剂位于选择性催化还原催化剂下游和催化滤烟器上游。

41、除此之外或独立于此,根据所述替代性优选的实施方案优选的是,该系统进一步包含第一还原剂喷射器,第一还原剂喷射器位于用于氮氧化物的选择性催化还原的催化剂上游,其中还原剂优选是脲。

42、再进一步除此之外或独立于此,根据所述替代性优选的实施方案再进一步优选的是,该系统进一步包含位于催化滤烟器下游的scr/amox催化剂,其中该系统优选进一步包含位于scr/amox催化剂上游和催化滤烟器下游的还原剂喷射器,还原剂更优选是脲。

43、除了上述这些外,本发明进一步涉及一种选择性催化还原氮氧化物的方法,其中所述氮氧化物包含在排气料流中,所述方法包括

44、(1)提供排气料流,优选来自柴油机;

45、(2)使(1)中提供的排气料流经过根据本发明的任一特定和优选实施方案的用于选择性催化还原的催化剂或经过根据本发明的任一特定和优选实施方案的排气处理系统。

46、最后,本发明进一步涉及根据本发明的任一特定和优选实施方案的催化剂或根据本发明的任一特定和优选实施方案的排气处理系统用于氮氧化物,优选出自柴油机的氮氧化物的选择性催化还原的用途。

47、通过下组实施方案和由所示从属关系和反向引用得出的实施方案的组合进一步阐明本发明。特别地,要指出,在提到一系列实施方案的每种情况下,例如在如“实施方案1至4任一项的…”之类的术语中,意在向技术人员明确公开这一系列中的每个实施方案,即这一术语的措辞应被技术人员理解为与“实施方案1、2、3和4任一项的…”同义。此外,要明确指出,下组实施方案不是确定保护范围的权利要求组,而是代表涉及本发明的一般和优选方面的描述的适当结构化部分。

48、1.一种制备用于氮氧化物的选择性催化还原的催化剂的方法,其包括

49、(1)提供在其骨架结构中包含sio2和x2o3的沸石材料,其中x是三价元素;

50、(2)对(1)中提供的沸石材料施以与一种或多种含铁(ii)和/或铁(iii)的化合物的离子交换程序;

51、(3)制备包含(2)中获得的fe离子交换沸石材料、一种或多种含铜(ii)化合物和溶剂体系的浆料;

52、(4)提供基底和将(3)中获得的浆料涂布到基底上;

53、(5)煅烧(4)中获得的涂布基底;

54、其中所述沸石材料的骨架类型结构选自lta、aft、afv、sav、sfw、tsc、fau、mfi、bea、fer、mor、cha、aei、rth、lev、ddr、kfi、eri和afx,包括其中两种或更多种的混合结构,优选选自cha、aei、rth和afx,包括其中两种或更多种的混合结构,其中所述沸石材料更优选具有cha和/或aei型骨架类型结构,优选cha型骨架结构。

55、2.实施方案1的方法,其中x选自al、b、in、ga和其中两种或更多种的组合,优选选自al、b、in和其中两种或更多种的组合,其中x更优选代表al和/或b,x优选是al。

56、3.实施方案1或2的方法,其中(1)中提供的沸石材料表现出在1至200,优选5至120,更优选10至80,更优选15至50,更优选20至40,更优选25至35的范围内的sio2:x2o3摩尔比。

57、4.实施方案1至3任一项的方法,其中(1)中提供的沸石材料包含最多1000ppm,优选0至100ppm,更优选0至10ppm的铁,按元素计算。

58、5.实施方案1至4任一项的方法,其中所述一种或多种含铁(ii)和/或铁(iii)的化合物选自硫酸铁、亚硫酸铁、硫酸氢铁、氯化铁、溴化铁、碘化铁、氟化铁、高氯酸铁、硝酸铁、亚硝酸铁、磷酸铁、磷酸二氢铁、磷酸氢铁、碳酸铁、碳酸氢铁、乙酸铁、柠檬酸铁、丙二酸铁、草酸铁、酒石酸铁、亚铁氰化物(hexacyanoferrate)盐、二茂铁和二茂铁盐,包括其中两种或更多种的组合,优选选自硝酸铁(iii)、乙酸铁(ii)、柠檬酸铵铁(iii)、硫酸铁(ii)和草酸铁(ii),包括其中两种或更多种的组合,其中更优选使用硝酸铁(iii)和/或乙酸铁(ii)作为所述一种或多种含铁(ii)和/或铁(iii)的化合物。

59、6.实施方案1至5任一项的方法,其中(2)中的离子交换在包含一种或多种溶剂的溶剂体系中进行,其中所述一种或多种溶剂优选选自水、有机溶剂及其混合物,更优选选自去离子水、醇及其混合物,更优选选自去离子水、甲醇、乙醇、丙醇及其混合物,其中所述一种或多种溶剂更优选包含水,并且其中更优选使用去离子水作为溶剂体系。

60、7.实施方案1至6任一项的方法,其中(2)中的离子交换在20至100℃,优选30至90℃,更优选40至80℃,更优选50至70℃,更优选55至65℃的温度下进行。

61、8.实施方案1至7任一项的方法,其中(2)中的离子交换进行0.25至10小时,优选0.5至5小时,更优选1至3小时,更优选1.5至2.5小时的持续时间。

62、9.实施方案1至8任一项的方法,其中基于fe离子交换沸石材料中的sio2、al2o3和按fe2o3计算的fe为100重量%计,(2)中获得的fe离子交换沸石材料含有0.1至8重量%,优选0.5至5重量%,更优选1至3.5重量%,更优选1.5至3重量%,更优选2至2.8重量%,更优选2.2至2.6重量%的量的按fe2o3计算的fe。

63、10.实施方案1至9任一项的方法,其中所述一种或多种含铜(ii)化合物选自cuo、氯化铜(ii)、溴化铜(ii)、高氯酸铜(ii)、亚硫酸铜(ii)、硫酸氢铜(ii)、硫酸铜(ii)、亚硝酸铜(ii)、硝酸铜(ii)、磷酸二氢铜(ii)、磷酸氢铜(ii)、磷酸铜(ii)、碳酸氢铜(ii)、碳酸铜(ii)、乙酸铜(ii)、柠檬酸铜(ii)、丙二酸铜(ii)、草酸铜(ii)、酒石酸铜(ii)和其中两种或更多种的混合物,优选选自cuo、氯化铜(ii)、硫酸铜(ii)、硝酸铜(ii)、乙酸铜(ii)和其中两种或更多种的混合物,其中含铜(ii)化合物更优选是cuo。

64、11.实施方案1至10任一项的方法,其中(3)中获得的浆料含有基于100重量%的煅烧浆料计0.05至8重量%,优选0.05至8重量%,更优选0.1至5重量%,更优选0.3至3重量%,更优选0.5至2重量%,更优选0.7至1.5重量%,更优选0.8至1.2重量%,更优选0.9至1.1重量%的量的按cuo计算的cu。

65、12.实施方案1至11任一项的方法,其中(3)中的溶剂体系包含一种或多种溶剂,其中所述一种或多种溶剂优选选自水、有机溶剂及其混合物,更优选选自去离子水、醇及其混合物,更优选选自去离子水、甲醇、乙醇、丙醇及其混合物,其中所述一种或多种溶剂更优选包含水,并且其中更优选使用去离子水作为溶剂体系。

66、13.实施方案1至12任一项的方法,其中(3)中获得的浆料表现出基于100重量%的浆料计15至75重量%,优选20至65重量%,更优选25至60重量%,更优选30至55重量%,更优选33至50重量%,更优选35至45重量%,更优选38至42重量%的固含量。

67、14.实施方案1至13任一项的方法,其中(3)中制备的浆料进一步包含一种或多种粘合剂,优选一种或多种基于al、si和/或zr,优选基于al和/或zr,更优选基于zr的粘合剂,其中(3)中制备的浆料更优选进一步含有一种或多种zro2源作为粘合剂,其中所述一种或多种zro2源优选包含一种或多种锆盐,更优选选自以下的一种或多种锆盐:二氯氧化锆(zirconyl chloride)、乙酸锆、乙酰丙酮锆、氢氧化锆、硝酸氧锆、碳酸锆和氯氧化锆(zirconium oxychloride),包括其中两种或更多种的混合物,更优选选自乙酸锆、乙酰丙酮锆、氢氧化锆和碳酸锆,包括其中两种或更多种的混合物,其中所述一种或多种锆盐更优选包含乙酸锆,其中(3)中制备的浆料更优选进一步包含乙酸锆作为粘合剂。

68、15.实施方案14的方法,其中所述浆料包含基于100重量%的煅烧浆料计0.5至15重量%,优选1至10重量%,更优选3至7重量%,更优选4至6重量%,更优选4.5至5.5重量%的量的所述一种或多种粘合剂。

69、16.实施方案1至15任一项的方法,其中(3)中制备的浆料进一步包含一种或多种糖,其中所述一种或多种糖优选包含蔗糖,其中更优选使用蔗糖作为所述一种或多种糖。

70、17.实施方案16的方法,其中所述浆料包含基于浆料中所含的100重量%的溶剂体系计10重量%或更少的量,优选8重量%或更少,更优选5重量%或更少,更优选3重量%或更少,更优选2重量%或更少,更优选1重量%或更少,更优选0.5重量%或更少,更优选0.1重量%或更少的量的所述一种或多种糖。

71、18.实施方案1至17任一项的方法,其中在(4)中的浆料涂布之前,将(3)中获得的浆料保持在5至60℃,优选10至50℃,更优选15至45℃,更优选18至30℃,更优选20至25℃的温度下。

72、19.实施方案18的方法,其中所述浆料在所述温度下保持0.1至72小时,优选0.5至48小时,更优选1至36小时,更优选3至30小时,更优选6至24小时,更优选10至20小时,更优选12至18小时,更优选14至16小时的持续时间。

73、20.实施方案1至19任一项的方法,其中(4)中提供的基底是壁流式或流通型基底,优选壁流式或流通型蜂窝基底,更优选流通型蜂窝基底。

74、21.实施方案1至20任一项的方法,其中(4)中提供的基底包含陶瓷物质,优选由陶瓷物质组成,其中陶瓷物质优选包含以下这些,更优选由以下这些组成:氧化铝、二氧化硅、硅酸盐、铝硅酸盐、堇青石、莫来石、铝钛酸盐、碳化硅、氧化锆、氧化镁的一种或多种,更优选尖晶石,和二氧化钛的一种或多种,更优选碳化硅和堇青石的一种或多种,更优选堇青石。

75、22.实施方案1至21任一项的方法,其中在(4)之后和在(5)中的煅烧之前,涂布基底在具有80至250℃,优选90至200℃,更优选100至150℃,更优选110至130℃范围内的温度的气体气氛中干燥,所述气体气氛更优选是空气。

76、23.实施方案22的方法,其中干燥进行10至180分钟,优选20至120分钟,更优选30至90分钟,更优选40至80分钟的持续时间。

77、24.实施方案1至23任一项的方法,其中(5)中的煅烧在350至800℃,优选400至700℃,更优选450至650℃,更优选500至600℃的温度下进行。

78、25.实施方案1至24任一项的方法,其中(5)中的煅烧进行10至180分钟,优选20至120分钟,更优选30至90分钟,更优选40至80分钟的持续时间。

79、26.实施方案1至25任一项的方法,其中(5)中的煅烧在含空气的气体气氛中进行,其中(5)中的煅烧优选在空气中进行。

80、27.实施方案1至26任一项的方法,其中所述方法由(1)、(2)、(3)、(4)和(5)组成。

81、28.一种用于氮氧化物的选择性催化还原的催化剂,其根据实施方案1至27任一项的方法可获得和/或获得。

82、29.一种用于处理出自内燃机,优选出自柴油机的排气的排气处理系统,所述系统包含根据实施方案28的用于氮氧化物的选择性催化还原的催化剂和以下一种或多种:柴油机氧化催化剂、氨氧化催化剂、选择性催化还原催化剂、催化滤烟器和scr/amox催化剂。

83、30.实施方案29的系统,其包含柴油机氧化催化剂、催化滤烟器和所述用于氮氧化物的选择性催化还原的催化剂,其中柴油机氧化催化剂位于催化滤烟器上游,并且其中催化滤烟器位于所述用于氮氧化物的选择性催化还原的催化剂上游;其中柴油机氧化催化剂优选是所述系统的第一催化剂,并且优选在发动机和柴油机氧化催化剂之间不存在催化剂。

84、31.实施方案30的系统,其中所述系统进一步包含位于所述用于氮氧化物的选择性催化还原的催化剂下游的选择性催化还原催化剂;其中所述系统优选进一步包含氨氧化催化剂,所述氨氧化催化剂位于选择性催化还原催化剂下游。

85、32.实施方案30或31的系统,其进一步包含还原剂喷射器,所述还原剂喷射器位于催化滤烟器下游和所述用于氮氧化物的选择性催化还原的催化剂上游,其中还原剂优选是脲。

86、33.实施方案29的系统,其包含柴油机氧化催化剂、催化滤烟器和所述用于氮氧化物的选择性催化还原的催化剂,其中柴油机氧化催化剂位于所述用于氮氧化物的选择性催化还原的催化剂上游,并且其中所述用于氮氧化物的选择性催化还原的催化剂位于催化滤烟器上游;其中柴油机氧化催化剂优选是所述系统的第一催化剂,并且优选在发动机和柴油机氧化催化剂之间不存在催化剂。

87、34.实施方案33的系统,其中所述系统进一步包含位于所述用于氮氧化物的选择性催化还原的催化剂下游和催化滤烟器上游的选择性催化还原催化剂;

88、其中所述系统优选进一步包含氨氧化催化剂,所述氨氧化催化剂位于选择性催化还原催化剂下游和催化滤烟器上游。

89、35.实施方案33或34的系统,其中所述系统进一步包含位于催化滤烟器下游的scr/amox催化剂,其中所述系统优选进一步包含位于scr/amox催化剂上游和催化滤烟器下游的还原剂喷射器,还原剂更优选是脲。

90、36.实施方案33至35任一项的系统,其进一步包含还原剂喷射器,所述还原剂喷射器位于柴油机氧化催化剂下游和所述用于氮氧化物的选择性催化还原的催化剂上游,其中还原剂优选是脲。

91、37.实施方案29的系统,其包含所述用于氮氧化物的选择性催化还原的催化剂和催化滤烟器,其中所述用于氮氧化物的选择性催化还原的催化剂位于催化滤烟器上游;其中所述用于氮氧化物的选择性催化还原的催化剂优选是所述系统的第一催化剂,并且优选在发动机和所述用于氮氧化物的选择性催化还原的催化剂之间不存在催化剂。

92、38.实施方案37的系统,其中所述系统进一步包含位于所述用于氮氧化物的选择性催化还原的催化剂下游和催化滤烟器上游的选择性催化还原催化剂;

93、其中所述系统优选进一步包含氨氧化催化剂,所述氨氧化催化剂位于所述选择性催化还原催化剂下游和催化滤烟器上游。

94、39.实施方案37或38的系统,其进一步包含第一还原剂喷射器,第一还原剂喷射器位于所述用于氮氧化物的选择性催化还原的催化剂上游,其中还原剂优选是脲。

95、40.实施方案37至39任一项的系统,其中所述系统进一步包含位于催化滤烟器下游的scr/amox催化剂,其中所述系统优选进一步包含位于scr/amox催化剂上游和催化滤烟器下游的还原剂喷射器,还原剂更优选是脲。

96、41.一种选择性催化还原氮氧化物的方法,其中所述氮氧化物包含在排气料流中,所述方法包括

97、(1)提供排气料流,优选来自柴油机;

98、(2)使(1)中提供的排气料流经过根据实施方案28的用于选择性催化还原的催化剂或经过根据实施方案29至40任一项的排气处理系统。

99、42.根据实施方案28的催化剂或根据实施方案29至40任一项的排气处理系统用于氮氧化物,优选出自柴油机的氮氧化物的选择性催化还原的用途。

100、实验部分

101、参考例1:具有cha型骨架结构的沸石材料的制备

102、根据wo 2011/064186 a1的对比例1和对比例2的步骤2.1中描述的程序制备菱沸石。

103、参考例2:根据液相离子交换(lpie)法制备的fe-cha

104、根据参考例1获得的沸石材料根据us 9,486,792 b2的实施例3与铁进行离子交换。进行离子交换以获得基于fe-cha的重量计2.45重量%的按fe2o3计算的fe-cha沸石材料中的fe含量。

105、参考例3:通用涂布方法

106、为了用涂层涂布流通型基底,将流通型基底垂直浸渍在给定浆料的一部分中以浸渍基底的特定长度,这等于要施加的涂层的目标长度。以这种方式,洗涂层(washcoat)接触基底壁。使样品在浆料中停留特定时间,通常1-10秒。然后将基底从浆料中取出,通过使其从基底中沥出然后通过(对着浆料渗透方向)吹送压缩空气而从基底中除去过量浆料。

107、对比例1:含有fe-cha的scr催化剂的制备

108、通过将水和来自参考例2的fe-cha混合以生成含粘合剂的目标40重量%固含量的浆料,制备洗涂浆料(washcoat slurry)。通过参考例5的洗涂方法在具有400cpsi的孔室密度和6密耳的壁厚度的蜂窝流通型陶瓷整料上沉积含有这种混合物的催化涂层。涂布的整料在110℃下干燥。该涂布方法提供2.1g/in3的催化剂载量。

109、更具体地,为了制备洗涂浆料,将乙酸氧锆的水溶液与来自参考例2的fe-cha沸石(基于100重量%的煅烧浆料计5重量%zr-oac)和去离子水混合以形成浆料。然后将浆料布置在未涂布的流通型蜂窝堇青石整料基底的全长上。根据参考例5中描述的方法涂布所述基底。此后,将基底干燥,然后在550℃下煅烧60分钟。

110、实施例1:含有fe-cha和0.5重量%cu(按cuo计算)的scr催化剂的制备

111、使用浆料内(in-slurry)离子交换法将铜添加到来自参考例2的fe-cha中以形成fe/cu促进的沸石(为此使用ep 3 549 913 a1中所述的浆料内离子交换(isie)法)。在这一实施例中,附加cu源,氧化铜(ii),用于将浆料中的cu含量添加至所需水平,随后充分混合以完成浆料内离子交换(in-slurry ion-exchange)。

112、更具体地,根据对比例1制备涂布的陶瓷整料,其中当制备洗涂浆料时,进一步加入氧化铜(ii),其量使得基于煅烧浆料的重量计,浆料中的按cuo计算的cu含量为0.5重量%。为此,将fe-cha与氧化铜(ii)混合,随后与5重量%zr-oac混合,然后加入糖(蔗糖;基于用于制造浆料的水为100重量%计,小于3重量%)。然后在涂布到流通型基底中之前使浆料静置整夜。涂布的基底然后在550℃下煅烧1小时。

113、实施例2:含有fe-cha和1.0重量%cu的scr催化剂的制备

114、根据实施例1中描述的程序制备涂布的陶瓷整料,其中进一步加入氧化铜(ii),其量使得基于煅烧浆料的重量计,浆料中的按cuo计算的cu含量为1.0重量%。

115、实施例3:含有fe-cha和1.6重量%cu的scr催化剂的制备

116、根据实施例1中描述的程序制备涂布的陶瓷整料,其中进一步加入氧化铜(ii),其量使得基于煅烧浆料的重量计,浆料中的按cuo计算的cu含量为1.6重量%。

117、实施例4:含有fe-cha和2.0重量%cu的scr催化剂的制备

118、根据实施例1中描述的程序制备涂布的陶瓷整料,其中进一步加入氧化铜(ii),其量使得基于煅烧浆料的重量计,浆料中的按cuo计算的cu含量为2.0重量%。

119、实施例5:测试催化剂的nox转化率和n2o形成

120、对比例1和实施例1至4的催化剂在新鲜和水热老化状态下测试。涂布整料的水热处理用蒸汽进行,并通过使在n2中的大约10%o2、10%h2o在所需温度(650℃)下在9000h-1的空速下流过整料指定时间量(50小时)而实现。

121、scr测试条件:

122、空速(sv)=80k h-1,温度:250℃、200℃

123、标准scr气体进料:550ppm nh3、500ppm no、5%h2o、10%o2、余量n2

124、快速scr气体进料:500ppm nh3、250ppm no、250ppm no2、5%h2o、10%o2、余量n2

125、来自在新鲜和老化状态下的催化剂样品在标准和快速scr条件下的催化剂测试的结果分别显示在下表1和2中。

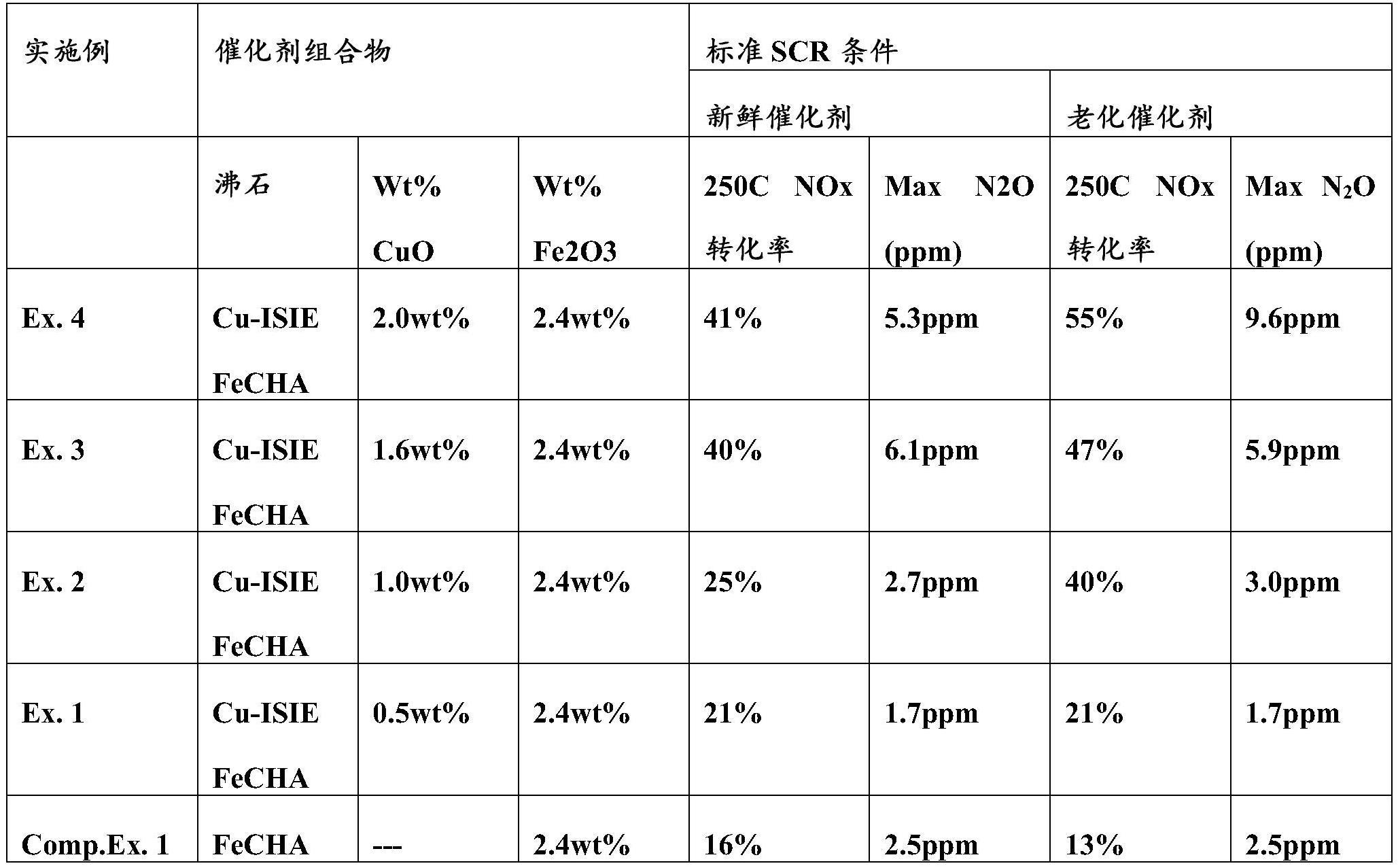

126、表1:来自在标准scr条件下的催化剂测试的结果.

127、

128、表2:来自在快速scr条件下的催化剂测试的结果.

129、

130、因此,如表1中可以看出,已经令人惊讶地发现,通过向fe-cha scr催化剂浆料额外加载0.5重量%的铜,可以显著减少所得催化剂在标准scr条件下的scr过程中的n2o产量。此外,已经意外地发现,同时,所述额外加载铜导致在标准和快速scr条件下的nox转化活性与对比例1的fe-cha催化剂相比显著提高。除此之外,已经发现,向fe-cha催化剂浆料加载更多的铜导致与对比例1的fe-cha催化剂相比所得催化剂的nox转化活性进一步显著提高。

131、另一个令人感兴趣的点涉及在scr条件下长时间使用催化剂的效果,其中通过老化处理模拟所述效果。因此,从使用来自对比例1的fe-cha催化剂获得的结果可以看出,老化导致在标准条件下的scr活性的显著降低,而在快速scr条件下,老化催化剂表现出n2o排放的急剧增加。令人惊讶的是,本发明的催化剂(其中浆料在其制备过程中加载0.5重量%的铜)没有表现出nox活性的任何降低。更加令人惊讶的是,具有较高铜载量的本发明的样品甚至在老化后表现出scr活性的显著提高,特别是在标准scr条件下。关于本发明的样品在快速scr条件下的性能,已经意外地发现,在本发明的催化剂中没有观察到老化后的fe-cha催化剂表现出n2o排放的急剧增加,其与新鲜催化剂相比仅表现出n2o排放的轻微增加,而在快速scr条件下对本发明的催化剂可以观察到nox活性的显著提高,特别是在老化后。

132、因此,根据本发明通过向fe-cha scr催化剂浆料加载不同量的铜,已经令人惊讶地获得高度改进的催化剂。

133、引用文献:

134、wo 2016/070090 a1

135、us 2011/0305614 a1

136、wo 2017/153894 a1

137、wo 2015/101930 a1

138、wo 2017/134581 a1

139、wo 2018/10718 a

140、wo 2011/064186 a1

141、us 9,486,792 b2

- 还没有人留言评论。精彩留言会获得点赞!