用于包括气/液双分配器的反应器中的低聚的方法与流程

本发明涉及用于通过均相催化将烯烃低聚成线性烯烃的气/液反应器的。本发明还涉及该气/液反应器在用于气态烯烃原料的低聚的工艺中的用途,优选气态乙烯,以产生诸如1-丁烯、1-己烯或1-辛烯等线性α-烯烃或若干线性α-烯烃的混合物。

背景技术:

1、本发明涉及气/液反应器、也称为鼓泡塔的技术领域,并且还涉及其在用于烯烃原料的低聚的工艺中的用途,优选乙烯。在将这种反应器用于乙烯低聚工艺期间遇到的一个缺点是气体顶部空间的管理,该气体顶部空间对应于反应器的在气态状态中的上部部分。所述气体顶部空间包括微溶于液相中的气态化合物、部分溶于液体中但呈惰性的化合物,以及还有不溶于所述液体中的气态乙烯。气态乙烯从反应室的液体下部部分传递到气体顶部空间是称为穿透的现象。实际上,气体顶部空间被放气,以便移除所述气态化合物。当气体顶部空间中存在的气态乙烯的量高时,气体顶部空间的放气导致不可忽略的乙烯损失,这对低聚工艺的生产率和成本是不利的。此外,显著穿透现象意味着大量气态乙烯尚未溶解于液相中,并且因此尚无法发生反应,这对低聚工艺的生产率和选择性是不利的。

2、为了提高低聚工艺的效率、特别是在生产率和成本方面,由此限制乙烯的穿透现象是非常重要的,以便提高其在所述工艺中的转化率,而与此同时维持对所期望线性α-烯烃的良好选择性。

3、使用如图1中所图示的气/液反应器的现有技术工艺无法限制气态乙烯的损失,并且气体顶部空间的吹扫导致气态乙烯从反应器离开,这对该工艺的产量和成本是不利的。

4、在专利申请wo 2019/011806和wo 2019/011609中,申请人描述如下工艺:其通过分散装置或涡流实现液体部分的上部部分与气体顶部空间之间的接触表面积的增加,从而促进包含在气体顶部空间中的乙烯在液/气界面处朝向液相的传递。这些工艺无法限制穿透现象,并且当由于高穿透水平气体顶部空间中的乙烯量很大时,这些工艺是不充分的。

5、此外,在其研究学习期间,申请人已经发现,在以所喷射气态乙烯的恒定流率操作的反应器中,所溶解乙烯的量和穿透现象取决于所喷射气态乙烯的气泡尺寸。用于气态乙烯溶解于液相中的时间对应于气泡在液体高度中的行进时间,这由操作条件和反应器的高度决定。每单位时间溶解的气态乙烯的量与气相和液相之间的接触面积成比例。气泡越大,则其面积/体积比越低,并且溶解所需的时间越长,对于给定高度的液相,这增加了穿透现象。

6、申请人已经发现,可以通过借助于用于气态烯烃原料(特别地,气态乙烯)的低聚的特定气/液反应器限制穿透现象来提高(一种或多种)烯烃的转化率,而与此同时维持对所期望(一种或多种)线性烯烃并且特别是对(一种或多种)α-烯烃的高度选择性,该气/液反应器包括气态乙烯喷射装置和液体喷射装置,所述喷射装置有利地被布置成使得液体的喷射能够在气态乙烯的喷射期间通过剪切引起乙烯气泡尺寸减小。根据本发明的气/液反应器可以用于喷射到液相中的任何气态烯烃原料。

技术实现思路

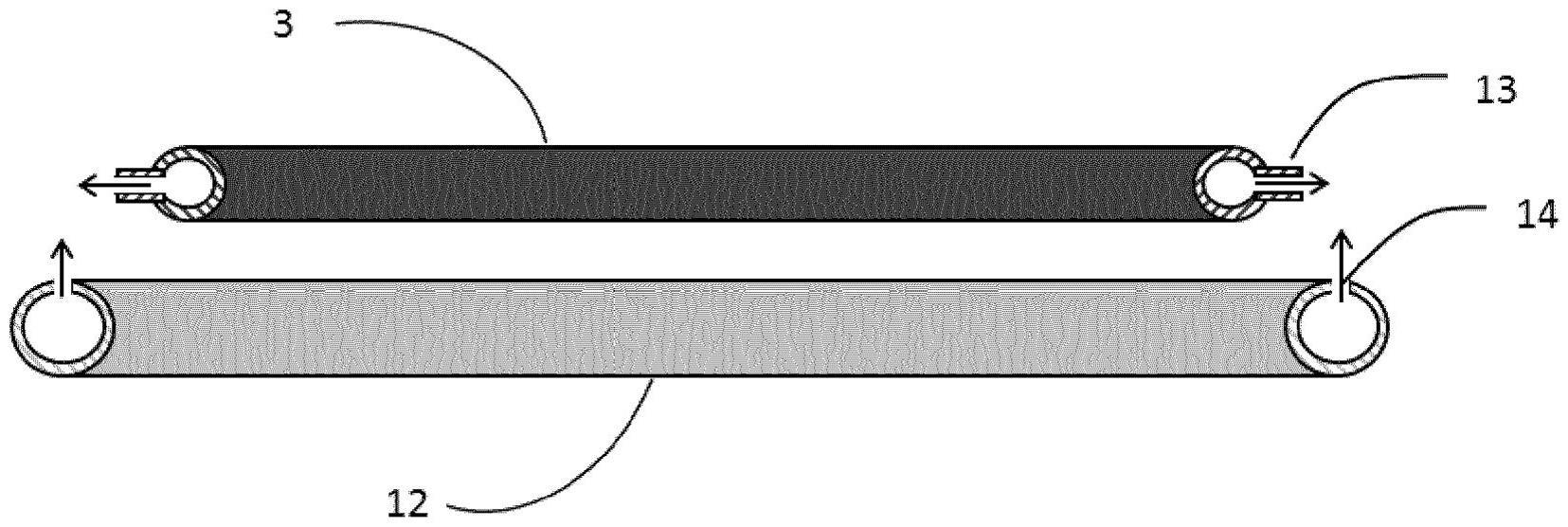

1、本发明涉及一种用于气态烯烃原料的低聚的气/液反应器,其包括气体喷射装置(3)和液体喷射装置(12),所述喷射装置被布置成使得液体的喷射能够在所述气态烯烃原料的喷射期间通过剪切引起气泡尺寸减小。

2、优选地,所述气体喷射装置(3)包括至少一个气体喷射孔口,并且所述液体喷射装置(12)包括至少一个液体喷射孔口,每一气体喷射孔口位于所述液体喷射装置(11)的孔口附近,并且被定位成使得气体的喷射轨迹在液体的喷射轨迹的平面中。

3、优选地,所述液体喷射孔口和所述气体喷射孔口是圆形的,并且所述液体喷射孔口的直径大于或等于所述气体喷射孔口的直径。

4、优选地,至少一个气体喷射孔口和至少一个液体喷射孔口被定位成以0°至180°之间的角度面向彼此。

5、优选地,所述气体喷射装置和所述液体喷射装置选自管、由管构成的网、多管分配器、穿孔板、圆筒形管和同心管。

6、优选地,所述气体喷射装置是呈具有喷射孔口的圆环形式的圆筒形管,并且所述液体喷射装置是呈具有喷射孔口的圆环形式的圆筒形管。

7、优选地,呈圆环形式的所述气体喷射装置的直径小于呈圆环形式的所述液体喷射装置的直径,并且所述气体喷射装置定位在所述液体喷射装置内部、在不同平面上。

8、优选地,呈直径减小的圆环形式的一系列数个液体喷射装置和气体喷射装置从周边到由具有最大直径的装置的中心轴线表示的中心交替,所述装置被定位成使得气体喷射装置的气体喷射孔口定位成靠近相邻液体喷射装置的孔口,使得液体的喷射轨迹与气体的喷射轨迹在相同平面中,从而引起所述气体的剪切。

9、优选地,所述气体喷射装置和所述液体喷射装置的所述孔口各自通过管(13、15)延伸。

10、优选地,所述气体喷射装置(3)的管(13)的直径小于液体喷射装置(12)的管(15)的直径,并且所述气体喷射装置(3)的管(13)的开口出口端同轴地定位在所述液体喷射管内部。

11、优选地,所述液体喷射管(15)包括偏转器。

12、优选地,所述液体喷射管(15)的端部具有出口直径的渐缩部。

13、优选地,反应器还包括

14、-反应室,所述反应室沿着竖直轴线具有细长形状,所述反应室能够包括

15、位于下部区域中的液相和位于所述下部区域上方的上部区域中的气相,所述液相包括反应产物、溶解的和气态的烯烃原料(优选地,溶解的和气态的乙烯)、催化体系以及可选溶剂,并且优选地由其组成,所述气相包括气态烯烃原料(优选地,气态乙烯)以及不可冷凝的气体(特别是乙烷),

16、-用于引入所述催化体系的装置,所述装置位于所述反应室的下部部分中,

17、-再循环回路,所述再循环回路包括在所述反应室的基部(优选地,底部)处用于抽取液体部分的抽取装置、实现所述液体的冷却的热交换器和用于引入所述经冷却液体的装置,所述引入装置位于所述反应室的所述下部区域的上部部分中,

18、-以及可选地,用于将所述气相的至少一部分回收到所述液相的所述下部区域中的气相回收环路,所述气相回收环路包括位于所述反应室的所述上部区域中以使得能够抽取所述气相中的气体部分的抽取装置和定位在所述反应室的所述下部区域中以使得能够将所述所抽取气体部分引入到所述液相中的引入装置。

19、本发明的另一主题涉及一种使用如先前定义的气/液反应器用于气态烯烃原料的低聚的工艺,所述工艺包括借助于气体喷射装置和液体喷射装置使包括催化体系的液体与气态烯烃原料接触,所述催化体系包括金属催化剂、至少一种活化剂和至少一种添加剂以及可选地包括溶剂,所述喷射装置被布置成使得液体的喷射通过剪切引起气态乙烯气泡尺寸减小。

20、优选地,所述气态烯烃原料包括2至6个碳原子,优选地,包括2至4个碳原子。

21、优选地,所述液体的喷射速度大于所述气态烯烃原料的喷射速度,从而促进将烯烃气泡的尺寸剪切成具有更小尺寸的气泡。

22、定义和缩写

23、在本说明书全文中,下列术语或缩写具有以下含义。

24、术语“低聚”意指第一烯烃至第二烯烃的任何加成反应,该第二烯烃可以与第一烯烃相同或不同。由此获得的烯烃具有经验式cnh2n,其中n等于或大于4。

25、术语“线性α-烯烃”意指双键位于线性烷基链的末端位置处的烯烃。

26、术语“催化体系”意指使得能够使用催化剂的化学品种类。该催化体系可以是包括一个或多个金属原子的金属前体或用于催化化学反应的化合物的混合物,且更具体地,用于催化烯烃低聚反应。化合物的混合物包括至少一种金属前体。化合物的混合物还可以包括活化剂。化合物的混合物可以包括添加剂。化合物或化合物的混合物可以可选地存在于溶剂中。

27、术语“液相”意指在反应室的温度和压力条件下处于液体物理状态的所有化合物的混合物。

28、术语“气相”意指在反应室的温度和压力条件下处于气态物理状态的所有化合物的混合物:以气泡的形式存在于液体中,并且还存在于反应器的顶部部分(或反应器的气体顶部空间)中。

29、术语“反应室的下部区域”意指该室的包括液相、气态烯烃原料(特别地气态乙烯,有利地以气泡或溶解形式)、诸如所期望线性α-烯烃等反应产物(即,1-丁烯、1-己烯、1-辛烯或若干线性α-烯烃的混合物)、催化体系以及可选溶剂的部分。优选地,反应室的下部区域占反应室的总体积的至少一半,并且优选地占四分之三。

30、术语“反应室的上部区域”意指该室的位于该室的顶点处的部分,即,在下部区域正上方,并且包括对应于气体顶部空间的气相。

31、术语“不可冷凝的气体”意指在反应室的温度和压力条件下仅部分溶解于液体中,并且在某些条件下能够累积在反应器的顶部空间中的呈气态物理形式的种类(例如,此处:乙烷)。

32、术语“反应器”或“装置”表示使得能够实施根据本发明的低聚工艺的所有装置,特别是诸如反应室和再循环回路。

33、术语“反应室的下部部分”意指反应室的包含液相的下部区域中的下部四分之一部。

34、术语“反应室的上部部分”意指反应室的上部四分之一部,并且属于旨在包含液相的下部区域。

35、表述“所溶解气态烯烃原料、特别是所溶解乙烯的饱和度”表示所溶解气态烯烃原料(特别地,所溶解乙烯)的量与在所考虑温度和压力条件下能够溶解于液体中的所溶解气态烯烃原料(特别地,乙烯)的最大量的比。

36、将参考所有附图描述反应器的各种部件,每一部件在不同图之间保持相同附图标记。

- 还没有人留言评论。精彩留言会获得点赞!