一种瓦斯消化液的组配方法及使用方法与流程

1.本发明属于瓦斯治理技术领域,具体涉及一种瓦斯消化液的组配方法及使用方法。

背景技术:

2.开采煤矿有五大自燃灾害,其中瓦斯事故是最可怕的,目前我国产煤在27亿吨,80%属于高瓦斯矿井。我国大气环境质量得到明显改善,主要矛盾集中在臭氧污染浓度指标的控制上,挥发性有机污染物(vocs)替代二氧化硫列入大气环境质量的约束性指标,vocs污染防治将成为大气污染控制的关键与重点,要加强pm2.5和o3协同控制,而vocs是形成o3和pm2.5的重要前体物;要治理臭氧污染,就要首先治理vocs污染,vocs中含有大量的烷类气体,另外在大部分石油、焦化、化肥、餐饮等行业排出的废气、油烟都不达标,这些废气中同样含有瓦斯的主要成分—甲烷,普通的过滤箱和净化器根本无法有效净化甲烷、乙烷和丙烷等。

3.现有的瓦斯消融技术,只能单纯地消融一部分煤矿中的瓦斯,抽采瓦斯时,难以提高瓦斯抽放率,同时对于生产生活中产生的含有瓦斯成分的废气治理帮助不大,因此为了煤矿行业降低开采风险,降低开采成本,提高工人开采环境安全性,提高瓦斯消化和煤炭开采效率,为了响应国家环保政策,增强废气治理效果,降低生产生活中污染气体的排放,提出一种瓦斯消化液的组配方法及使用方法。

技术实现要素:

4.针对现有技术中存在的上述不足之处,本发明提供了一种瓦斯消化液的组配方法及使用方法,利用生物材料制备瓦斯消化液,继而通过独特的使用方法,达到了消融瓦斯,大大降低煤层瓦斯含量,在抽采中通过生物反应唤醒游离瓦斯的主要成分甲烷,进而使瓦斯处于游离状态,大大提高瓦斯抽放率的目的;利用管道自动加液装置按一定比例把瓦斯消化液加入到水射流风机中,通过水射流风机喷洒于巷道上隅角等处,可消除巷道中的瓦斯含量;同时,也可解决石油、化工、餐饮等行业生产生活中产生的含有瓦斯成分的气体难以净化的问题。

5.为了解决上述技术问题,本发明采用了如下技术方案:一种瓦斯消化液的组配方法,包括以下原料:二羟基琥珀酸10~20重量份、羧酸5~10重量份、碳酸铵3~7重量份、十二烷基苯5~10重量份、霉菌素0.5~1重量份、吸附剂 0.3~0.6重量份、泡打粉2~6重量份、异辛醇与环氧乙烷缩合物5~10重量份、洁净水40~80重量份;

6.具体组配步骤如下:

7.步骤一:称取相应重量份数的二羟基琥珀酸、羧酸、碳酸铵、十二烷基苯、霉菌素、吸附剂、泡打粉、异辛醇与环氧乙烷缩合物;

8.步骤二:称取相应重量份的洁净水放入容器中;

9.步骤三:将步骤一中所有原料加入到步骤二装有相应重量份洁净水的容器中,搅

拌使其混合均匀。

10.进一步的,包括以下原料:二羟基琥珀酸15重量份、羧酸7.5重量份、碳酸铵5重量份、十二烷基苯5重量份、霉菌素1重量份、吸附剂0.5重量份、泡打粉4重量份、异辛醇与环氧乙烷缩合物8重量份、洁净水60重量份,将所有原来混合搅拌均匀,组配完成。

11.进一步的,包括以下原料:二羟基琥珀酸10重量份、羧酸5重量份、碳酸铵3重量份、十二烷基苯5重量份、霉菌素0.5重量份、吸附剂0.3重量份、泡打粉3重量份、异辛醇与环氧乙烷缩合物5重量份、洁净水40重量份,将所有原来混合搅拌均匀,组配完成。

12.进一步的,包括以下原料:二羟基琥珀酸20重量份、羧酸10重量份、碳酸铵6重量份、十二烷基苯10重量份、霉菌素0.8重量份、吸附剂0.3重量份、泡打粉6重量份、异辛醇与环氧乙烷缩合物10重量份、洁净水80重量份,将所有原来混合搅拌均匀,组配完成。

13.上述权利要求1组配的瓦斯消化液的使用方法,用于煤层瓦斯消化时,包括以下步骤:

14.s1.打孔:在煤层1的一个界面打一个堵缝钻孔,然后在同一界面所述堵缝钻孔周围间隔2.5~3.5米打注液钻孔,取一个囊袋式封孔器固定于堵缝钢管上,将囊袋式封孔器和堵缝钢管一同置于堵缝钻孔内;再取一个囊袋式封孔器固定于注液钢管上,然后将其一同置于注液钻孔内。

15.s2.封孔:先将气动注浆泵的排浆口与堵缝钢管上的囊袋式封孔器用快速连接头连接在一起,然后在气动注浆泵的搅拌装置内加入适量无机封孔材料,按照无机封孔材料与水的重量比为1:12的比例加入水进行稀释,搅拌均匀后启动气动注浆泵,气动注浆泵内的无机封孔材料通过注浆管先后注入到囊袋式封孔器的两端囊袋内,待气动注浆泵的压力值达到设定值时注浆泵工作停止堵缝钻孔注浆封孔完毕,当钻孔内及钻孔周围的裂隙都注满无机封孔材料后,拔开快速连接头,再讲快速连接头与注液钢管上的囊袋式封孔器连接,启动气动注浆泵对注液钢管重复上述堵缝钢管的注浆工艺,对注液钻孔进行注浆封孔。

16.s3.堵缝:完成步骤s2封孔工作后,停留12小时,待封孔料浆液完全凝固,将a、b两组份速凝无机材料分别倒入两个气动搅拌机内,按水料比1:2的比例加水搅拌均匀,再将气动双液注浆泵的两个吸浆管放入两个搅拌机内,气动双液注浆泵包括两个吸浆管和一个注浆管,压力值可在0~100兆帕之间调节,开启气动双液注浆泵通过高压注浆管将双组份速凝无机材料先后注入堵缝钻孔和注液钻孔内,待气动双液注浆泵的压力值到达9~11兆帕时停止注液,完成堵缝钻孔和注液钻孔的堵缝工作。

17.s4.注瓦斯消化液:完成步骤s3堵缝工作后,停留12小时,待堵缝钻孔和注液钻孔内的a、b双组份速凝无机材料完全凝固,接着用气动注浆泵通过注液钢管向注液钻孔内注入瓦斯消化液,当气动注液泵的压力值达到注液设定值的时候关闭注液阀门。

18.进一步的,所述步骤s1中打注液钻孔的时候需要实地监测确定所采煤矿瓦斯含量以及瓦斯聚集位置后,再确定注液钻孔的数量和打孔角度,打孔选择界面时候,确定没有保压因素后再进行打孔,打孔时顺煤层1走向,所述囊袋式封孔器包括前囊袋、后囊袋、外径16mm,内经12mm的注浆管和爆破阀,爆破阀位于前囊袋和后囊袋之间,且爆破阀设置在注浆管上,位于堵缝钢管上囊袋式封孔器的前囊袋位于堵缝钢管靠近孔口的一端,后囊袋位于堵缝钢管靠近孔底部的一端,位于注液钢管上囊袋式封孔器的前囊袋和后囊袋的位置分布与堵缝钢管上相同,将堵缝钢管和注液钢管分别插入位于其上的前囊袋和后囊袋中并用铁

丝绑扎,并且前囊袋和后囊袋之间的距离为5~8米,前囊袋和后囊袋的最大膨胀外径达150 毫米,最低爆破压力2.5兆帕,所述爆破阀的压力在0.6~1.2兆帕之间可调;所述堵缝钻孔和注液钻孔的直径均为75~90毫米,深度均为100米,所述堵缝钢管和注液钢管的外径均为35~40毫米,内径均为15~20毫米,且均由多段2 米长的钢管头部螺丝连接制成,注浆的时候,注浆管首先对后囊袋注浆,然后再对前囊袋注浆,待两端的囊袋注满膨胀后,两个囊袋将钻孔堵死,气动注浆泵压力上升,当气动注浆泵压力达到爆破阀的爆破压力后爆破阀爆破,向钻孔的两端流动,气动注浆泵压力重新归零,继续向两个囊袋之间的钻孔注浆,当气动注浆泵再次有压力值时证明封孔距离内的钻孔已充满封孔料浆液,继续带压注浆,直至气动注浆泵压力达到设定值停止。

19.进一步的,所述步骤s3中a、b两组速凝无机材料均为粉末状微膨胀封孔材料,单一组分加水后性能稳定,以后能够快速凝固,双组份速凝无机材料可渗透到钻孔周围的所有裂隙内,两种浆液混合稳定后5分钟即可凝固,将周围的缝隙堵住,1~2小时抗压强度达到15兆帕以上,反应温度不超过65摄氏度,步骤s4 中注入瓦斯消化液方法与注浆封孔方法相似,刚开始时气动注液泵无压力值,当压力值升高时证明注液钻孔内已注满瓦斯消化液,此时持续带压注液,待气动注浆泵的注液压力值到达在2~3兆帕时停止注入瓦斯消化液,关闭注液阀门之后,需要停留5~50分钟以等待瓦斯消化液在异辛醇与环氧乙烷缩合物的渗透作用下渗透到煤层,待瓦斯消化液注入12个小时后,可安全开采。

20.进一步的,所述步骤s4中,向煤层中注入瓦斯消化液,当用于瓦斯抽采时,注入的瓦斯消化液使煤层瓦斯处于游离状态。

21.上述权利要求1组配的瓦斯消化液的使用方法,用于消除巷道瓦斯时,包括以下步骤:利用管道自动加液装置把配置好的瓦斯消化液加入到水射流风机中,通过水射流风机喷洒于巷道上隅角处。

22.上述权利要求1组配的瓦斯消化液的使用方法,用于处理含瓦斯废气时,包括以下步骤:将瓦斯消化液浸入过滤箱中的过滤棉上,废气通过过滤棉时其中所含瓦斯成分被吸收消融。

23.本发明与现有技术相比,具有如下有益效果:

24.1、本发明瓦斯消化液的组配方法所用材料均为无毒无害的生物材料,利用生物菌的吞噬作用主动消除瓦斯,在瓦斯消化液发挥作用的各个领域中均通过生物反应达到目的;在煤矿开采的时候,使用囊式封孔器封孔完成之后,使用a、b双组份速凝无机封孔材料,利用这两种材料单一性能稳定,混合之后能够快速凝固,凝固之后耐压强度大,有利于提高堵缝强度,防止瓦斯气体在煤层缝隙中流通,并且反应温度60摄氏度,保证低于矿井安全温度的前提下,加速了瓦斯消化液的消化效果,进一步缩短开采时间。

25.2、本发明的组配方法中采用了异辛醇与环氧乙烷缩合物,在这种物质的作用下使得瓦斯消化液具有了很强的渗透性,帮助瓦斯消化液快速渗透到煤层内部以及各个缝隙之间,加快瓦斯消化液发挥作用,缩短整体处理瓦斯的时间,提高了消化效果。

26.3、本发明提供了完善的配套打孔、封孔、堵缝、注液技术;打孔深度可达 100米,封堵效果好,不易裂缝,不漏水,可直接加压至3mpa,每小时可输入1 立方米水,渗透体积大一般煤层经治理后,瓦斯消除90%以上,不会再出现煤与瓦斯突出事故,可有效地缩短工期,进行综合治理煤层可采取先注入后开掘,便注便掘,上下工作面通风道同时向工作面每20

米打两个注液孔注入瓦斯消化液,可大大缩短开采时间5~10个月,可增加掘进速度与传统工艺相比可节约资金50~60%,经济效益明显提高,治理后对安全生产有保障,工人干活有安全感。

27.4、本发明可有效解除回采面瓦斯动力现象和对人身安全的威胁,降低工作面的瓦斯和煤尘;可提前3~8个月开采原煤,综合治理工作面完成后30~45 天可采煤,投放煤掘面可提高功效2~3倍,由过去72小时掘2~3米,现在可掘6~8米;过去煤掘面打孔排放每平方米打两孔,使用本发明整个煤掘面最少时只需要打两孔,注入微生物瓦斯消化液完成后可随时施工;投放煤矿石门揭煤,过去石门揭煤需要打大量的抽放孔需60天揭煤。使用该技术只需要打两孔7天可揭煤。

28.5、本发明按照一定重量比原料组配出的瓦斯消化液可以放入石油、焦化行业排放的废气、餐饮行业排放的油烟净化设备的过滤箱中,可以消除废气、油烟中的甲烷、乙烷和丙烷,达到排放标准,有利于减轻生产生活中的废气治理工作,并且消化液由纯生物材料制备,协助治理废气成本低,无污染。

29.6、本发明可用于煤层抽采瓦斯工作中,将瓦斯消化液按照一定的重量配比配制成功后,注入煤层中,通过生物反应可唤醒瓦斯中的主要成分—甲烷,使瓦斯处于游离状态,这样大大提高了瓦斯的抽放率,降低煤层中的瓦斯含量。

30.7、本发明利用管道自动加液装置按一定比例把瓦斯消化液加入到水射流风机中,通过水射流风机喷洒于巷道上隅角等处,可消除巷道中的瓦斯含量。

附图说明

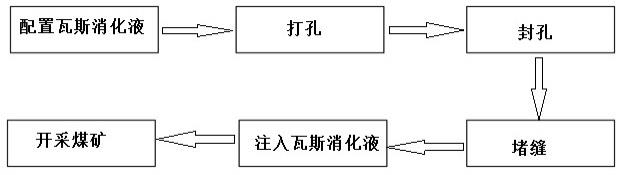

31.图1为本发明的实施例一使用流程示意图;

32.图2为本发明的实施例一结构示意图。

33.附图中涉及到的附图标记有:1、煤层;2、堵缝钻孔;3、注浆管;4、前囊袋;5、后囊袋;6、爆破阀;7、堵缝钢管;8、注液钻孔;9、注液钢管。

具体实施方式

34.为了使本领域的技术人员可以更好地理解本发明,下面结合附图和实施例对本发明技术方案进一步说明。

35.实施例一

36.如图1-2所示,一种瓦斯消化液的组配方法,包括以下原料:二羟基琥珀酸 15重量份、羧酸7.5重量份、碳酸铵5重量份、十二烷基苯5重量份、霉菌素1 重量份、吸附剂0.5重量份、泡打粉4重量份、异辛醇与环氧乙烷缩合物8重量份、洁净水60重量份;

37.具体组配步骤如下:

38.步骤一:称取相应重量份数的二羟基琥珀酸、羧酸、碳酸铵、十二烷基苯、霉菌素、吸附剂、泡打粉、异辛醇与环氧乙烷缩合物;

39.步骤二:称取相应重量份的洁净水放入容器中;

40.步骤三:将步骤一中所有原料加入到步骤二装有相应重量份洁净水的容器中,搅拌使其混合均匀。

41.瓦斯消化液的组配方法所用材料均为无毒无害的生物材料,利用生物菌的吞噬作

用主动消除瓦斯,在瓦斯消化液发挥作用的各个领域中均通过生物反应达到目的,采用了异辛醇与环氧乙烷缩合物,在这种物质的作用下使得瓦斯消化液具有了很强的渗透性,帮助瓦斯消化液快速渗透到煤层内部以及各个缝隙之间,加快瓦斯消化液发挥作用,缩短整体处理瓦斯的时间,提高了消化效果。

42.上述权利要求1组配的瓦斯消化液的使用方法,包括以下步骤:

43.s1.打孔:在煤层1的一个界面打一个堵缝钻孔2,然后在同一界面堵缝钻孔2周围间隔2.5~3.5米打注液钻孔8,取一个囊袋式封孔器固定于堵缝钢管7 上,将囊袋式封孔器和堵缝钢管7一同置于堵缝钻孔2内;再取一个囊袋式封孔器固定于注液钢管9上,然后将其一同置于注液钻孔8内。

44.s2.封孔:先将气动注浆泵的排浆口与堵缝钢管7上的囊袋式封孔器用快速连接头连接在一起,然后在气动注浆泵的搅拌装置内加入适量无机封孔材料,按照无机封孔材料与水的重量比为1:12的比例加入水进行稀释,搅拌均匀后启动气动注浆泵,气动注浆泵内的无机封孔材料通过注浆管3先后注入到囊袋式封孔器的两端囊袋内,待气动注浆泵的压力值达到设定值时注浆泵工作停止堵缝钻孔 2注浆封孔完毕,当钻孔内及钻孔周围的裂隙都注满无机封孔材料后,拔开快速连接头,再讲快速连接头与注液钢管9上的囊袋式封孔器连接,启动气动注浆泵对注液钢管9重复上述堵缝钢管7的注浆工艺,对注液钻孔8进行注浆封孔。

45.s3.堵缝:完成步骤s2封孔工作后,停留12小时,待封孔料浆液完全凝固,将a、b两组份速凝无机材料分别倒入两个气动搅拌机内,按水料比1:2的比例加水搅拌均匀,再将气动双液注浆泵的两个吸浆管放入两个搅拌机内,气动双液注浆泵包括两个吸浆管和一个注浆管3,压力值可在0~100兆帕之间调节,开启气动双液注浆泵通过高压注浆管将双组份速凝无机材料先后注入堵缝钻孔2 和注液钻孔8内,待气动双液注浆泵的压力值到达9~11兆帕时停止注液,完成堵缝钻孔2和注液钻孔8的堵缝工作。

46.s4.注瓦斯消化液:完成步骤s3堵缝工作后,停留12小时,待堵缝钻孔2 和注液钻孔8内的a、b双组份速凝无机材料完全凝固,接着用气动注浆泵通过注液钢管9向注液钻孔8内注入瓦斯消化液,当气动注液泵的压力值达到注液设定值的时候关闭注液阀门。

47.本发明提供了完善的配套打孔、封孔、堵缝、注液技术;打孔深度可达100 米,封堵效果好,不易裂缝,不漏水,可直接加压至3mpa,每小时可输入1立方米水,渗透体积大一般煤层经治理后,瓦斯消除90%以上,不会再出现煤与瓦斯突出事故,可有效地缩短工期,进行综合治理煤层可采取先注入后开掘,便注便掘,上下工作面通风道同时向工作面每20米打两个注液孔注入瓦斯消化液,可大大缩短开采时间5~10个月,可增加掘进速度与传统工艺相比可节约资金 50~60%,经济效益明显提高,治理后对安全生产有保障,工人干活有安全感。

48.步骤s1中打注液钻孔8的时候需要实地监测确定所采煤矿瓦斯含量以及瓦斯聚集位置后,再确定注液钻孔8的数量和打孔角度,打孔选择界面时候,确定没有保压因素后再进行打孔,打孔时顺煤层1走向,囊袋式封孔器包括前囊袋4、后囊袋5、外径16mm,内经12mm的注浆管3和爆破阀6,爆破阀6位于前囊袋4 和后囊袋5之间,且爆破阀6设置在注浆管3上,位于堵缝钢管7上囊袋式封孔器的前囊袋4位于堵缝钢管7靠近孔口的一端,后囊袋5位于堵缝钢管7靠近孔底部的一端,位于注液钢管9上囊袋式封孔器的前囊袋4和后囊袋5的位置分

布与堵缝钢管7上相同,将堵缝钢管7和注液钢管9分别插入位于其上的前囊袋4 和后囊袋5中并用铁丝绑扎,并且前囊袋4和后囊袋5之间的距离为5~8米,前囊袋4和后囊袋5的最大膨胀外径达150毫米,最低爆破压力2.5兆帕,爆破阀6的压力在0.6~1.2兆帕之间可调;堵缝钻孔2和注液钻孔8的直径均为75~ 90毫米,深度均为100米,堵缝钢管7和注液钢管9的外径均为35~40毫米,内径均为15~20毫米,且均由多段2米长的钢管头部螺丝连接制成;步骤s2 中注浆的时候,注浆管3首先对后囊袋5注浆,然后再对前囊袋4注浆,待两端的囊袋注满膨胀后,两个囊袋将钻孔堵死,气动注浆泵压力上升,当气动注浆泵压力达到爆破阀6的爆破压力后爆破阀6爆破,向钻孔的两端流动,气动注浆泵压力重新归零,继续向两个囊袋之间的钻孔注浆,当气动注浆泵再次有压力值时证明封孔距离内的钻孔已充满封孔料浆液,继续带压注浆,直至气动注浆泵压力达到设定值停止。

49.步骤s3中a、b两组速凝无机材料均为粉末状微膨胀封孔材料,单一组分加水后性能稳定,以后能够快速凝固,双组份速凝无机材料可渗透到钻孔周围的所有裂隙内,两种浆液混合稳定后5分钟即可凝固,将周围的缝隙堵住,1~2小时抗压强度达到15兆帕以上,反应温度不超过65摄氏度,步骤s4中注入瓦斯消化液方法与注浆封孔方法相似,刚开始时气动注液泵无压力值,当压力值升高时证明注液钻孔8内已注满瓦斯消化液,此时持续带压注液,待气动注浆泵的注液压力值到达在2~3兆帕时停止注入瓦斯消化液,关闭注液阀门之后,需要停留5~50分钟以等待瓦斯消化液在异辛醇与环氧乙烷缩合物的渗透作用下渗透到煤层1,待瓦斯消化液注入12个小时后,可安全开采。

50.使用瓦斯消化液可有效解除回采面瓦斯动力现象和对人身安全的威胁,降低工作面的瓦斯和煤尘;可提前3~8个月开采原煤,综合治理工作面完成后30~45天可采煤,投放煤掘面可提高功效2~3倍,由过去72小时掘2~3米,现在可掘6~8米;过去煤掘面打孔排放每平方米打两孔,使用本发明整个煤掘面最少时只需要打两孔,注入微生物瓦斯消化液完成后可随时施工;投放煤矿石门揭煤,过去石门揭煤需要打大量的抽放孔需60天揭煤。使用该技术只需要打两孔 7天可揭煤。

51.当用于用于消除巷道瓦斯时,包括以下步骤:将上述组配的瓦斯消化液利用管道自动加液装置把配置好的瓦斯消化液加入到水射流风机中,通过水射流风机喷洒于巷道上隅角处等,可消除巷道中的瓦斯含量。

52.经过实验,在煤层瓦斯消融过程中,选取符合实验规则的一定量样本,瓦斯消化液用量为每立方煤使用0.3千克,处理前瓦斯含量为0.8%,处理之后瓦斯含量为0.15%,处理结果完全符合符合《煤矿安全规程》规定的1%,由实验结果得出使用本发明的瓦斯消化液,煤层瓦斯处理效果大大提高,并且缩短了大量时间,提高了开采效率。

53.实施例二

54.与实施例一所不同的是,在处理石油、焦化、化肥、餐饮等领域油烟废气的时候,本实施例中瓦斯消化液的组配方法,包括以下原料:二羟基琥珀酸10重量份、羧酸5重量份、碳酸铵3重量份、十二烷基苯5重量份、霉菌素0.5重量份、吸附剂0.3重量份、泡打粉3重量份、异辛醇与环氧乙烷缩合物5重量份、洁净水40重量份;使用步骤为:将上述原料混合搅拌均匀制备成瓦斯消化液,然后将瓦斯消化液浸入过滤箱中的过滤棉上,在处理废气的时候可消除废气、油烟中的甲烷、乙烷和丙烷等烷类成分,达到排放标准,有利于减轻生产生活中的废气治理工作,并且消化液由纯生物材料制备,协助治理废气成本低,无污染。

55.经过实验,在油烟废气处理中,选取符合实验规则的一定量样本,瓦斯消化液用量为每立方废气使用0.2千克,处理前样本废气中含烷类气体每立方米15 毫克,处理后样本废气中含烷类气体每立方米1.8毫克,符合环境空气质量标准 2mg/m3。

56.实施例三

57.与实施例一所不同的是,在瓦斯抽采工作中,本实施例中瓦斯消化液的组配方法,包括以下原料:二羟基琥珀酸20重量份、羧酸10重量份、碳酸铵6重量份、十二烷基苯10重量份、霉菌素0.8重量份、吸附剂0.3重量份、泡打粉6 重量份、异辛醇与环氧乙烷缩合物10重量份、洁净水80重量份;使用步骤为:将上述原料混合搅拌均匀制备成瓦斯消化液,按照实施例一所述的使用方法将瓦斯消化液注入煤层中,可用于唤醒煤层瓦斯的主要成分ch4,使瓦斯处于游离状态,大大提高瓦斯抽放率,降低煤层瓦斯含量。

58.经过实验,在瓦斯抽采中,选取符合实验规则的一定量样本,瓦斯消化液用量为每立方煤使用0.3千克,处理前样本中瓦斯抽放率为35%,处理后样本中瓦斯抽放率为79%,由实验结果可知,使用本发明的瓦斯消化液使瓦斯抽放率大大提高。

59.以下为本发明的部分实验结果对比表:

[0060][0061]

以上所述,仅用以说明本发明的技术方案而非限制,本领域普通技术人员对本发明的技术方案所做的其他修改或者等同替换,只要不脱离本发明技术方案的精神和范围,均应涵盖在本发明的权利要求范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1