加氢催化剂级配方法及其应用与流程

本发明涉及一种加氢催化剂级配方法及其应用,特别解决劣质原料长周期运转的重质油加氢加氢催化剂的级配方法及其应用。

背景技术:

1、重质油加氢过程中,随着原料重质化、劣质化加剧,原料中fe、si、na、ca等金属杂质及无机盐含量不断增多,这些金属主要以胶质、沥青质形态存在,其次重劣质原料中饱和烃含量低,芳烃含量高,胶质含量高,尤其是重芳烃含量高,而这些重质原料分子结构复杂,空间位阻较大,杂质较易脱除;随着加氢与氢解反应,反应物分子逐渐开环、断链,分子结构逐渐简化,空间位阻较小,杂质更难脱除。而目前重质油加氢催化剂级配方法往往从表观层面,即催化剂颗粒大小、孔道大小和活性过渡等方面进行研究,并没有从实际反应物分子结构层面、催化剂微观结构进行考虑,随着反应的进行,反应物分子结构与催化剂微观结构不能很好的匹配,限制了加氢反应的深度。

2、cn103773437a公开了一种加氢脱硫催化剂的级配方法,所述方法包括:加氢反应器内包括至少两个催化剂床层,按照与反应物料的接触顺序,上游床层为低堆比催化剂床层,下游催化剂床层的堆比高于相邻的上游催化剂床层的堆比;每个催化剂床层内均级配装填两种以上不同直径的催化剂。这些物理混合物比其单一直径催化剂具有更小的空隙率和更大的装填堆比,提高了整个反应体系的加氢脱硫性能,但对于加工高固体杂质含量的劣质原料难以实现长周期稳定运转。

技术实现思路

1、针对现有技术不足,本发明目的在于提供一种加氢催化剂的级配方法,以解决劣质原料长周期运转的问题,以有效优化整体加氢催化剂的活性级配,实现杂质在整个体系中的合理分配,从而尽可能实现整个催化剂体系同步失活的目的,以便提高加氢催化剂的利用率,实现装置的长周期运转。

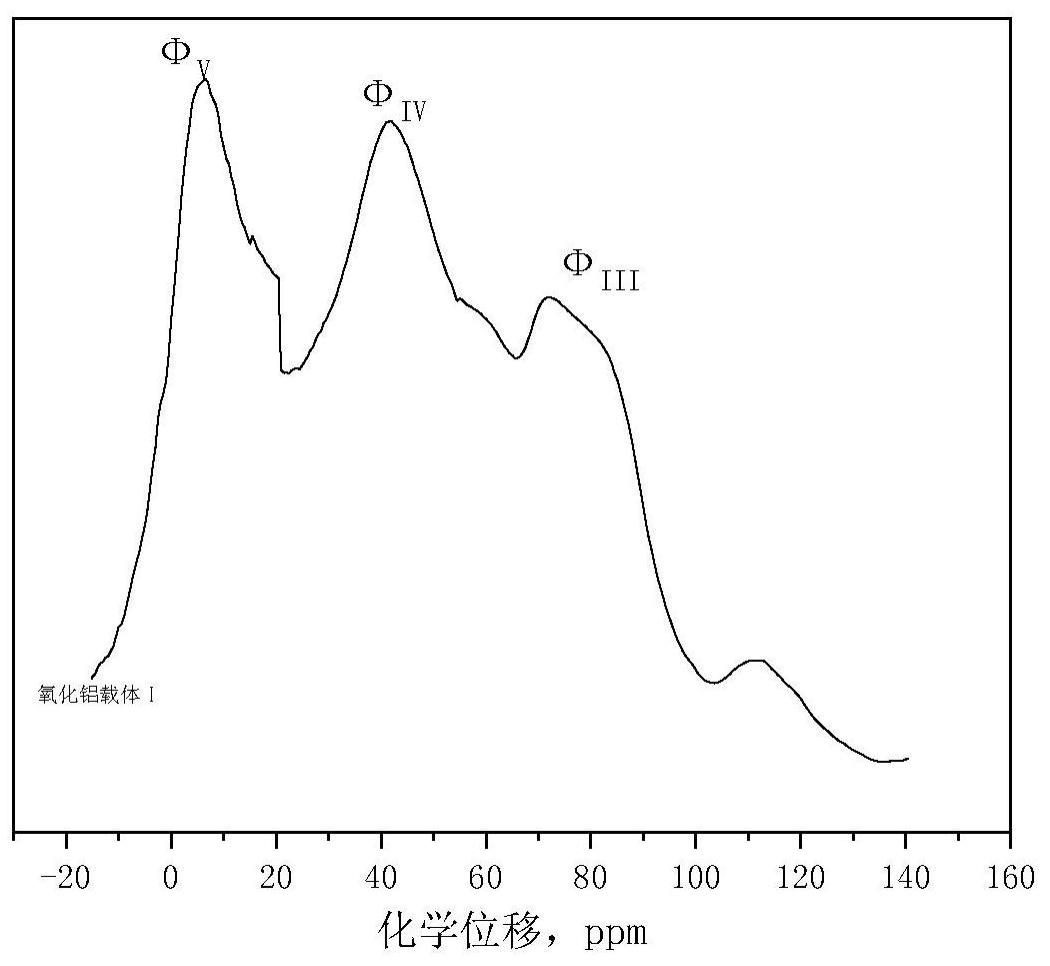

2、为实现上述目的,本发明提供一种加氢催化剂级配方法,包括有n级硫化态加氢催化剂所组成的级配体系,其中n≥3,优选n为3或4,每一级硫化态加氢催化剂均包含氧化铝载体和金属活性组分,所述氧化铝载体中含有三种配位类型的铝离子:三配位铝离子al3+ⅲ,四配位铝离子al3+iv和五配位铝离子al3+ⅴ,各级加氢催化剂沿液相反应物流动方向上,以氧化铝载体中三种配位体铝总量为基准,五配位铝离子的含量逐级递减,逐级递减幅度为5~15个百分点;各级加氢催化剂沿液相反应物流动方向上,金属活性相片晶平均长度逐级增大,片晶平均层数逐级减少,所述的金属活性相为活性金属硫化物。

3、进一步地,所述的硫化态加氢催化剂由氧化态加氢催化剂硫化所得。

4、进一步地,沿液相反应物流动方向上,以氧化铝载体中三种配位体铝总量为基准,三配位铝离子的含量逐级递增,逐级递增幅度为1~10个百分点。

5、进一步地,沿液相反应物流动方向上,以氧化铝载体中三种配位体铝总量为基准,四配位铝离子的含量无特定要求,可以增加、减少或不变。

6、进一步地,各级加氢催化剂的氧化铝载体中,以三种配位体铝的总含量为基准,五配位铝离子含量为40%~60%,四配位铝离子含量为30%~50%,三配位铝离子含量为10%~30%。

7、进一步地,各种类型配位铝离子含量计算如公式ⅰ、ⅱ、ⅲ所示:

8、

9、

10、

11、其中θ代表配位铝离子的摩尔数,为配位铝离子含量。

12、进一步地,同一级加氢催化剂的氧化铝载体中,五配位铝离子含量≥四配位铝离子含量≥三配位铝离子含量

13、进一步地,同一级加氢催化剂的氧化铝载体中,五配位铝离子含量和三配位铝离子含量之差为15%~50%。

14、进一步地,各级硫化态加氢催化剂中,金属活性相片晶平均长度为1~9nm,逐级增加幅度为1~5nm,优选为2~4nm。

15、进一步地,各级硫化态加氢催化剂中,金属活性相片晶平均层数为1~9,逐级减少幅度为1~5,优选为2~4。

16、进一步地,所述n优选为3,即级配体系中包含三种硫化态加氢催化剂,以反应器中催化剂总体积为基准,沿液相反应物流动方向上,三级装填比例为10%~90%:5%~40%:5%~80%,各级装填比例之和为100%。

17、进一步地,所述n优选为4,即级配体系中包含四种硫化态加氢催化剂,以反应器中催化剂总体积为基准,沿液相反应物流动方向上,四级装填比例为:10%~70%:10%~40%:10%~40%:10%~70%,各级装填比例之和为100%;优选的装填比例为:10%~40%:10%~40%:10%~40%:10%~40%,各级装填比例之和为100%。

18、进一步地,所述氧化铝载体由水合氧化铝和/或氧化铝组合物经过成型处理/改性处理所制备;其中所述水合氧化铝和/或氧化铝组合物含有三配位铝离子、四配位铝离子和五配位铝离子。

19、进一步地,所述的加氢催化剂优选为本领域常用的重质油加氢催化剂,其中,沿反应物流动方向,各级加氢催化剂的孔容逐级减小,孔径逐级减小,活性逐级增大,粒径逐级减小。如加氢脱硫剂、加氢脱残炭剂、加氢脱氮剂、芳烃饱和剂等。

20、进一步地,各级加氢催化剂中,活性金属选自viii族和/或vib族金属元素中的至少一种,以加氢催化剂重量为基准,活性金属以氧化物计,viii族金属含量为0.2wt%~9.0wt%,优选为0.5wt%~9.0wt%,vib族金属含量为4wt%~50wt%,优选为4wt%~45wt%。

21、进一步地,各级加氢催化剂中,以加氢催化剂重量为基准,氧化铝载体的含量为45wt%~95wt%,优选为50wt%~95wt%。

22、进一步地,所述氧化铝载体中,不同配位铝含量的控制主要取决于氧化铝载体制备过程中的焙烧温度,提高焙烧温度则五配位体铝含量增加,降低焙烧温度,则三配位体铝含量增加。

23、进一步地,所述氧化铝载体中,不同配位铝的含量还可以通过调控氧化铝载体制备过程的ph值来控制。

24、进一步地,所述硫化态加氢催化剂中,金属活性相片晶平均长度和片晶平均层数主要取决于加氢催化剂制备方法或硫化方式,所述的硫化方式可以采用湿法硫化或干法硫化。

25、进一步地,所述氧化铝载体制备过程中的焙烧温度为300~1000℃。

26、进一步地,优选加氢催化剂级配体系中包含三级硫化态加氢催化剂,三级硫化态加氢催化剂均包含有氧化铝载体,分别为:氧化铝载体ⅰ,氧化铝载体ⅱ和氧化铝载体ⅲ,其中氧化铝载体ⅰ的焙烧温度优选为700~1000℃,焙烧时间为2~10h;氧化铝载体ⅱ的焙烧温度优选为500~700℃,焙烧时间为2~10h;氧化铝载体ⅲ的焙烧温度优选为300~500℃,所述的焙烧时间为2~10h。

27、本发明方法中,氧化铝载体ⅰ所用氧化铝的合成方法是指制备氢氧化铝凝胶的反应,具体可以采用沉淀法(包括酸法和碱法)、水解法等中的一种或几种。所述的沉淀法可以是硫酸铝法,碳化法,氯化铝法、硝酸铝法等中的一种或几种;所述的水解法可以是含铝化合物的水解反应,例如低碳醇铝、高碳醇铝的水解。将制备的氧化铝原料混捏挤条成为可塑体,最后干燥焙烧得到所需氧化铝载体前驱体,所述的干燥温度为100~200℃,所述的焙烧温度为700~1000℃,所述的焙烧时间为2~10h。

28、本发明方法中,氧化态加氢催化剂ⅰ的制备方法:用含有活性金属组分的溶液过饱和浸渍该氧化铝载体ⅰ,得到催化剂前驱体,干燥、焙烧后得到所需氧化态加氢催化剂ⅰ,干燥温度为100℃~300℃,优选为200℃~300℃,干燥时间为1h~5h,优选为4h~5h;焙烧温度为500℃~600℃,优选为550℃~580℃,焙烧时间为1h~5h,优选为4h~5h;升温速率为2~5℃/min。

29、硫化态加氢催化剂ⅰ的制备方法:将氧化态加氢催化剂ⅰ装填至硫化反应器内,向其中引入硫化油(比如汽油、柴油、蜡油中的至少一种),催化剂床层进行润湿;然后调整床层温度到150~170℃,并注入硫化剂(比如二硫化碳和二甲基二硫化物中的至少一种);待硫化氢穿透催化剂床层后,将催化剂床层温度以2~5℃/h升至250~270℃,并恒温8~10小时;将催化剂床层温度以5~10℃/h升至350~360℃,恒温8~10小时,得到硫化态加氢催化剂ⅰ。

30、本发明方法中,氧化铝载体ⅱ所用氧化铝的合成方法是指制备氢氧化铝凝胶的反应,具体可以采用沉淀法(包括酸法和碱法)、水解法等中的一种或几种。所述的沉淀法可以是硫酸铝法,碳化法,氯化铝法,硝酸铝法等中的一种或几种;所述的水解法可以是含铝化合物的水解反应,例如低碳醇铝、高碳醇铝的水解。然后将制备的氧化铝原料挤条成为可塑体,最后干燥焙烧得到所需氧化铝载体前驱体,所述的干燥温度为100~200℃,所述的焙烧温度为500~700℃,所述的焙烧时间为2~10h。

31、本发明方法中,氧化态加氢催化剂ⅱ的制备方法:将氧化铝载体ⅱ用有机化合物溶液浸渍;将得到的负载有机化合物添加剂的载体热处理;然后将获得的负载有机物的载体负载活性金属组分得到催化剂前体,干燥、焙烧后得到所需氧化态加氢催化剂ⅱ。所述的有机化合物具体可以是至少包含两个氧原子基团和2-5碳原子的化合物,优选为至少含有两个羟基基团和2-5碳原子的化合物。所述的有机物添加剂包括醇类、醚类或糖类中的至少一种,其中,所述醇类可以包括乙二醇、丙二醇、甘油等中的至少一种,所述醚类可以包括二甘醇、丙甘醇等中的至少一种,所述糖类包括单糖,上述有机化合物可以选择其中的一种或几种。所述的干燥温度为100℃~300℃,优选为150℃~200℃,干燥时间为1h~5h,优选为2h~3h;焙烧温度为400℃~500℃,优选为450℃~480℃,焙烧时间为1h~5h,优选为2h~3h;升温速率为5~10℃/min。所述的有机化合物的用量为加氢催化剂载体重量的5%~10%。

32、硫化态加氢催化剂ⅱ的制备方法:将所述氧化态加氢催化剂ⅱ装填至硫化反应器内,向其中引入硫化油(比如汽油、柴油、蜡油中的至少一种),催化剂床层进行润湿;然后调整床层温度到150~170℃,并注入硫化剂(比如二硫化碳和二甲基二硫化物中的至少一种);待硫化氢穿透催化剂床层后,将催化剂床层温度以5~10℃/h升至210~230℃,并恒温5~7小时;将催化剂床层温度以10~15℃/h升至330~340℃,恒温5~7小时,得到硫化态加氢催化剂ii。

33、本发明方法中,氧化铝载体ⅲ所用氧化铝的合成方法是指制备氢氧化铝凝胶的反应,具体可以采用沉淀法(包括酸法和碱法)、水解法等中的一种或几种。所述的沉淀法可以是硫酸铝法,碳化法,氯化铝法,硝酸铝法等中的一种或几种;所述的水解法可以是含铝化合物的水解反应,例如低碳醇铝、高碳醇铝的水解。将制备的氧化铝原料混捏挤条成为可塑体,最后干燥焙烧得到所需氧化铝载体前驱体,所述的干燥温度为100~200℃,所述的焙烧温度为300~500℃,所述的焙烧时间为2~10h。

34、本发明方法中,氧化态加氢催化剂ⅲ的制备方法:用含有活性金属组分和有机化合物的溶液饱和浸渍氧化铝载体ⅲ,得到加氢催化剂前驱体,干燥后得到所需氧化态加氢催化剂ⅲ。所述的有机化合物具体可以是至少包含两个氧原子基团和5-20碳原子的化合物,优选为至少含有两个羟基基团和5-20碳原子的化合物。所述的有机物添加剂包括醇类、醚类或糖类中的至少一种,其中,所述的醇类可以包括甘油等,所述的醚类可以包括三甘醇、三丁二醇或四甘醇等中的至少一种,所述的糖类包括多糖,多糖可以包括乳糖、麦芽糖或蔗糖中的至少一种,上述有机化合物可以选择其中的一种或几种。所述的干燥温度为100℃~300℃,优选为100℃~150℃,干燥时间为1h~5h,优选为1h~1.5h;升温速率为2~5℃/min。所述的有机化合物的用量为加氢催化剂ⅲ载体重量的15%~20%。

35、硫化态加氢催化剂ⅲ的制备方法:将所述氧化态加氢催化剂ⅲ装填至硫化反应器内,向其中引入硫化油(比如汽油、柴油、蜡油中的至少一种),催化剂床层进行润湿;然后调整床层温度到150~170℃,并注入硫化剂(比如二硫化碳和二甲基二硫化物中的至少一种);待硫化氢穿透催化剂床层后,将催化剂床层温度以10~15℃/h升至180~200℃,并恒温2~4小时;将催化剂床层温度以15~20℃/h升至310~320℃,恒温2~4小时,得到硫化态加氢催化剂ⅲ。

36、本发明第二方面在于提供一种前述加氢催化剂级配方法在劣质原料加氢处理中的应用。

37、进一步地,所述劣质原料包括:汽油、柴油、蜡油、渣油、煤焦油、煤液化油等重质劣质原料,特别是渣油原料。

38、进一步地,本发明的加氢催化剂级配方法可在任何适合本领域的加氢处理反应条件下使用。

39、进一步地,所述加氢处理反应条件为:平均反应温度为200℃~450℃,优选为250℃~430℃;反应氢分压为4.0mpa~20.0mpa,优选为8.0mpa~18.0mpa;液时体积空速为0.15h-1~3.0h-1,优选为0.2h-1~2.0h-1;氢油体积比为300~1500,优选为500~1200。

40、与现有技术相比较,本发明方法具有以下优点:

41、本发明方法中,沿液相反应物流动方向,首先采用的加氢催化剂中改性氧化铝载体的五配位铝离子含量较多,四配位铝离子含量适中,三配位铝离子含量较少,增强了金属与氧化铝缺陷之间相互作用,削弱了氢与氧化铝表面之间的相互作用,从而增加了催化剂表面氢溢流,溢流氢能够增强催化剂的催化性能,抑制催化剂的失活,使得更多金属如ni、fe、v等的脱除,降低表面积碳,硫化态加氢催化剂中金属活性相片晶长度较短,片晶层数较多,可以显著降低空间位阻效应,提高活性相利用率;最后采用的加氢催化剂中改性氧化铝载体的五配位铝离子含量较少,四配位铝离子含量适中,三配位铝离子含量增多,削弱金属与氧化铝缺陷之间相互作用,增加活性位点,降低反应物空间位阻,从而有利于小分子中难脱除杂质如o、s、n等的脱除,硫化态加氢催化剂中金属活性相片晶长度较长,片晶层数较少,对具有较小空间位阻的小分子进一步加氢反应,提高了活性金属的利用率,实现了对反应物分子的有效反应。

- 还没有人留言评论。精彩留言会获得点赞!