一种核壳型聚电解质吸附剂及其应用

一种核壳型聚电解质吸附剂及其应用

(一)技术领域

1.本发明属于工业废水处理领域,特别涉及一种核壳型聚电解质吸附剂及其在吸附脱除含钼废水中cr(vi)的应用。

(二)

背景技术:

2.钼基催化剂广泛应用于原油加氢、加氢脱硫、加氢脱氮等反应工程。在制备含钼催化剂过程中,其会产生大量的含钼废水,如钼基催化剂深加工产生的酸洗/碱洗废水、净化废水等。其中产生的大量酸洗废水ph值《2,所含金属离子成分多且复杂(包括fe、ni、cr等重金属离子),但同时废水中含有大量钼酸根(约2g/l),是潜在的一种钼资源。长期以来,这类钼资源由于水中重金属离子的存在,缺乏有效的方法提纯高浓度高纯度的钼酸根溶液,导致这类钼资源难以得到充分的高附加值利用。

3.目前,对含钼废水的处理方法主要有溶剂萃取法、化学沉淀法、絮凝吸附法、离子交换法以及膜过滤法。但是溶剂萃取法存在萃取周期长,需要配套使用除油设备,容易引入杂质的问题;沉淀法与絮凝法对反应设备要求高,需要投入大量的化学药剂,工艺较为复杂且容易产生大量固体废渣,造成二次环境污染;离子交换法所需树脂投资量比较大,且有机物的存在会污染离子交换树脂;膜过滤法所需投资运行成本过高,运行过程中膜污染问题难以避免,膜系统运行不稳定。虽然这些方法可以一定程度上去除含钼废水中的金属杂质,但是个别金属离子如铬,钨,由于与钼属于同族元素,化学性质较为相似,传统的分离方法比较困难,能真正在工业上应用的分离方法很少。相关发明专利如cn 101736171a涉及了一种从含有钼的钨酸盐溶液中分离钼的方法,该方法是将h2s气体通入含钼的钨酸盐溶液中生成硫代钼酸盐,根据硫代钼酸根与钨酸根性质上的显著差异采用沉淀、萃取、离子交换吸附等手段实现钨钼分离。此外,也有相关专利如us 3969478提出另外一种钨钼分离方法,通过向钨钼混合溶液中添加h2o2使钨钼分别形成钨、钼的过氧络合物,然后通过萃取除去钨酸盐中的钼。

4.而关于从钼酸盐中除去铬的研究很少,国外曾报道利用强碱性阴离子交换树脂从ph值为2.5~3.0的盐酸溶液中分离钒、铬、钼。但是离子交换树脂在去除铬的同时也会牺牲掉部分的钼,并且成本较高,使用环境受限。因此对于含有重金属cr的钼酸性废水,需要一种高效率、低成本、可高效纯化钼的处理方法。

(三)

技术实现要素:

5.为了克服上述现有技术存在的问题,本发明的目的在于提供一种核壳型聚电解质吸附剂及其在高浓度含钼废水中吸附分离微量cr(vi)的应用,通过制备一种核壳型聚电解质吸附剂,设计不同性质的核壳材料,利用核材料吸附cr,利用壳材料阻挡mo的进入。钼铬混合溶液经本发明提供的方法处理后可得到高纯度的钼酸盐溶液。方法简单高效,安全友好。

6.为实现上述目的,本发明采用如下技术方案:

7.第一方面,本发明提供一种核壳型聚电解质吸附剂,所述核壳型聚电解质吸附剂按如下方法制备:

8.(1)搅拌条件下,将铁盐溶于溶剂a中,加入表面活性剂,100~200℃反应12~18h(优选为150~180℃反应15~18h,最优选为150℃反应18h),所得反应液a经后处理a,得到磁性fe3o4纳米材料;所述溶剂a为乙二醇、去离子水、乙醇、丙酮或丙三醇(优选丙三醇);所述铁盐与表面活性剂的质量比为1~4:1(优选2.027:1);

9.(2)将步骤(1)所述的磁性fe3o4纳米材料分散在溶剂b中,加入聚电解质单体和引发剂,在保护氛围(如惰性气体或氮气,优选氮气)中混匀,并在30~60℃下反应4~10h(优选40~50℃反应6~8h,最优选为40℃反应8h),所得反应液b经后处理b,得到所述核壳型聚电解质吸附剂;所述磁性fe3o4纳米材料、聚电解质单体、引发剂的质量比为1:5~10:2~8(优选1:7.1:5);所述溶剂b为乙醇、去离子水、甲醇或n,n-二甲基甲酰胺(优选乙醇)。

10.优选地,步骤(1)中所述铁盐为氯化铁、硝酸铁、二茂铁、乙酰丙酮铁、醋酸铁、柠檬酸铁、福美铁、硫酸亚铁中的一种或两种以上的混合物(进一步优选氯化铁)。

11.优选地,步骤(1)中所述溶剂a的体积以所述铁盐的质量计为20~40ml/g(进一步优选25ml/g)。

12.进一步,步骤(1)中所述表面活性剂为十六烷基三甲基溴化铵、十八烷基二甲基苄基氯化铵、甲基三辛基氯化铵、十二烷基苯磺酸钠、脂肪酸山梨坦(司盘)或聚山梨酯(吐温)(优选十六烷基三甲基溴化铵)。

13.进一步,步骤(1)中所述后处理a为:将所述反应液a冷却至室温后离心,取沉淀依次用蒸馏水和乙醇洗涤、60~100℃下真空干燥12~24h(优选80℃干燥24h),得到所述磁性fe3o4纳米材料。

14.进一步,步骤(2)中所述聚电解质单体为乙烯亚胺、丙烯酰胺、丙烯酸或乙烯磺酸(优选丙烯酰胺)。

15.进一步,步骤(2)中所述引发剂为过硫酸钠、过硫酸钾、偶氮二异丁腈或过氧化二酰(优选过硫酸钠)。

16.进一步,步骤(2)中所述溶剂b的体积以所述磁性fe3o4纳米材料的质量计为100~500ml/g(进一步优选200ml/g)。

17.进一步,步骤(2)中所述后处理b为:将所述反应液b冷却至室温后离心,取沉淀依次用蒸馏水和乙醇洗涤、60~100℃下真空干燥12~24h(优选80℃干燥24h),得到所述核壳型聚电解质吸附剂。

18.本发明中,还提供了上述核壳型聚电解质吸附剂在吸附分离含钼废水中cr(vi)的应用。

19.具体地,所述应用为:过滤去除所述含钼废水中的固体颗粒与悬浮物,调节ph至6~11(优选调节ph至6~9),离心去除金属沉淀,得到一级预处理过的含钼废水;将所述一级预处理过的含钼废水调节ph至1~5(优选调节ph至2~3),加入所述核壳型聚电解质吸附剂,充分搅拌完成吸附;所述一级预处理过的含钼废水的体积以所述核壳型聚电解质吸附剂的质量计为100~300ml/g(优选为167ml/g)。

20.进一步,所述含钼废水来自七钼酸铵、硅溶胶、氧化铬和硝酸盐在料液罐中反应生成丙烯腈催化剂的制备工艺,所述含钼废水是用水冲洗所述料液罐得到。

21.具体地,所述含钼废水是完成丙烯腈催化剂制备后,冲洗设备得到的废水;所述丙烯腈催化剂按如下方法制备:在料液罐中先加入七钼酸铵、水、硅溶胶至全溶,再加入氧化铬水溶液搅拌至全溶,最后加入一系列硝酸盐水溶液,其中主要为硝酸铁和硝酸镍水溶液,继续搅拌制成浆液,煮浓后,至浆糊状。再由喷雾干燥机进行造粒,由焙烧炉进行焙烧得到最终的丙烯腈催化剂。

22.所述含钼废水中,钼的含量为1500mg/l~3000mg/l,镍的含量为500~1000mg/l,铬的含量为2~20mg/l,铁的含量为30~120mg/l。

23.所述设备由料液罐、喷雾干燥机、高温焙烧炉构成,所述含钼废水主要是冲洗所述料液罐得到的废水。

24.与现有技术相比,本发明具有如下有益效果:

25.本发明将磁性fe3o4与聚电解质结合,制备了具有核壳结构的选择性吸附剂,其包裹了经表面活性剂改性后的磁性fe3o4,增强了磁性fe3o4对cr的吸附效果与吸附选择性。同时利用表面活性剂使磁性fe3o4均匀的分散在聚电解质内部,没有出现团聚和流失现象。制备的核壳型聚电解质吸附剂成功地应用于从ph 2~10的宽工作范围内选择性分离水溶液中的钼和铬。在优选条件下,可提高钼的回收率和回收纯度。

(四)附图说明

26.图1是本发明实施例1中的核壳型聚电解质吸附剂;

(五)具体实施方式

27.下面结合具体实施例,对本发明加以详细描述,但本发明并不限于下述实施例,在不脱离本发明内容和范围内,变化实施都应包含在本发明的技术范围内。

28.中国石化催化剂有限公司丙烯腈催化剂制备工艺中,料液罐中主要配有七钼酸铵、硅溶胶、氧化铬、硝酸铁、硝酸镍水溶液,经过搅拌制成浆液,经煮浓至浆糊状,由喷雾干燥机进行造粒,最后通过焙烧炉进行焙烧得到最终的丙烯腈催化剂。在对料液罐的水力清洗过程中,附着在设备表面的金属进入冲洗废水中,形成含钼镍铁铬的生产设备冲洗废水。经过icp-oes测定,废水中所含重金属平均浓度为钼2238.94mg/l,镍746.83mg/l,铁102.58mg/l,铬8.26mg/l。以下实例及对比例均采用该种废水作为样本

29.实施例1:

30.(1)磁性fe3o4粉末的制备的实验方案如下:

31.取2.027g六水合三氯化铁溶解在50ml的丙三醇中并搅拌均匀,然后加入1.0g十六烷基三甲基溴化铵,将得到的混合液体转移至高压釜中。在150℃下将混合物加热18h。等到反应结束冷却至室温后,依次通过蒸馏水和乙醇洗涤,重复这个操作3次。最后,得到的物质80℃真空干燥24h,得到磁性fe3o4粉末。

32.(2)核壳型聚电解质吸附剂的制备的实验方案如下:

33.将上述制备的0.1g的磁性fe3o4粉末分散到20ml的乙醇中并超声分散30min,加入0.71g丙烯酰胺单体继续搅拌至完全溶解。再向反应瓶中通入n2以去除o2,通入氮气10min后向反应瓶中加入0.5g的过硫酸钠引发剂,继续通氮气5min。搅拌20min,使引发剂与溶液充分混合。最后将反应瓶40℃下熟化8h,反应结束后冷却至室温后离心、依次用蒸馏水和乙醇

洗涤沉淀,将得到的物质在80℃下真空干燥24h,得到所述核壳型聚电解质吸附。

34.(3)核壳型聚电解质吸附剂吸附除cr过程如下

35.取200ml含钼废水,在操作压力为0.05mpa下通过微滤膜过滤,去除废水中的固体颗粒与悬浮物。向处理过后的废水液中滴加0.1mol/l的naoh来调节废水液的ph为6~9之间,离心去除被沉淀的金属离子。取上述经简单沉淀处理后的废水溶液25ml,通过0.1mol/l的hcl水溶液调节ph在2~3之间,然后加入0.15g的核壳型聚电解质吸附剂,搅拌吸附5h。

36.实施例2:

37.(1)磁性fe3o4粉末的制备的实验方案如下:

38.取2.027g六水合三氯化铁溶解在50ml的丙三醇中并搅拌均匀,然后加入1.0g甲基三辛基氯化铵,将得到的混合液体转移至高压釜中。在150℃下将混合物加热18h。等到反应结束冷却至室温后,依次通过蒸馏水和乙醇洗涤,重复这个操作3次。最后,得到的物质80℃真空干燥24h,得到磁性fe3o4粉末。

39.(2)核壳型聚电解质吸附剂的制备的实验方案如下:

40.将上述制备的0.1g的磁性fe3o4粉末分散到20ml的乙醇中并超声分散30min,加入0.71g丙烯酰胺单体继续搅拌至完全溶解。再向反应瓶中通入n2以去除o2,通入氮气10min后向反应瓶中加入0.5g的过硫酸钠引发剂,继续通氮气5min。搅拌20min,使引发剂与溶液充分混合。最后将反应瓶40℃下熟化8h,反应结束后冷却至室温后离心、依次用蒸馏水和乙醇洗涤沉淀,将得到的物质在80℃下真空干燥24h,得到所述核壳型聚电解质吸附。

41.(3)核壳型聚电解质吸附剂吸附除cr过程如下

42.取200ml含钼废水,在操作压力为0.05mpa下通过微滤膜过滤,去除废水中的固体颗粒与悬浮物。向处理过后的废水液中滴加0.1mol/l的naoh来调节废水液的ph为6~9之间,离心去除被沉淀的金属离子。取上述经简单沉淀处理后的废水溶液25ml,通过0.1mol/l的hcl水溶液调节ph在2~3之间,然后加入0.15g的核壳型聚电解质吸附剂,搅拌吸附5h。

43.实施例3:

44.(1)磁性fe3o4粉末的制备的实验方案如下:

45.取2.027g六水合三氯化铁溶解在50ml的丙三醇中并搅拌均匀,然后加入1.0g十二烷基苯磺酸钠,将得到的混合液体转移至高压釜中。在150℃下将混合物加热18h。等到反应结束冷却至室温后,依次通过蒸馏水和乙醇洗涤,重复这个操作3次。最后,得到的物质80℃真空干燥24h,得到磁性fe3o4粉末。

46.(2)核壳型聚电解质吸附剂的制备的实验方案如下:

47.将上述制备的0.1g的磁性fe3o4粉末分散到20ml的乙醇溶液中并超声分散30min,加入0.71g丙烯酰胺单体继续搅拌至完全溶解。再向反应瓶中通入n2以去除o2,通入氮气10min后向反应瓶中加入0.5g的过硫酸钠引发剂,继续通氮气5min。搅拌20min,使引发剂与溶液充分混合。最后将反应瓶40℃下熟化8h,反应结束后冷却至室温后离心、依次用蒸馏水和乙醇洗涤沉淀,将得到的物质在80℃下真空干燥24h,得到所述核壳型聚电解质吸附。

48.(3)核壳型聚电解质吸附剂吸附除cr过程如下

49.取200ml含钼废水,在操作压力为0.05mpa下通过微滤膜过滤,去除废水中的固体颗粒与悬浮物。向处理过后的废水液中滴加0.1mol/l的naoh来调节废水液的ph为6~9之间,离心去除被沉淀的金属离子。取上述经简单沉淀处理后的废水溶液25ml,通过0.1mol/l

的hcl水溶液调节ph在2~3之间,然后加入0.15g的核壳型聚电解质吸附剂,搅拌吸附5h。

50.实施例4:

51.(1)磁性fe3o4粉末的制备的实验方案如下:

52.取2.027g六水合三氯化铁溶解在50ml的丙三醇中并搅拌均匀,然后加入1.0g十六烷基三甲基溴化铵,将得到的混合液体转移至高压釜中。在150℃下将混合物加热18h。等到反应结束冷却至室温后,依次通过蒸馏水和乙醇洗涤,重复这个操作3次。最后,得到的物质80℃真空干燥24h,得到磁性fe3o4粉末。

53.(2)核壳型聚电解质吸附剂的制备的实验方案如下:

54.将上述制备的0.1g的磁性fe3o4粉末分散到20ml的乙醇溶液中并超声分散30min,加入0.71g丙烯酸单体继续搅拌至完全溶解。再向反应瓶中通入n2以去除o2,通入氮气10min后向反应瓶中加入0.5g的过硫酸钠引发剂,继续通氮气5min。搅拌20min,使引发剂与溶液充分混合。最后将反应瓶40℃下熟化8h,反应结束后冷却至室温后离心、依次用蒸馏水和乙醇洗涤沉淀,将得到的物质在80℃下真空干燥24h,得到所述核壳型聚电解质吸附。

55.(3)核壳型聚电解质吸附剂吸附除cr过程如下

56.取200ml含钼废水,在操作压力为0.05mpa下通过微滤膜过滤,去除废水中的固体颗粒与悬浮物。向处理过后的废水液中滴加0.1mol/l的naoh来调节废水液的ph为6~9之间,离心去除被沉淀的金属离子。取上述经简单沉淀处理后的废水溶液25ml,通过0.1mol/l的hcl水溶液调节ph在2~3之间,然后加入0.15g的核壳型聚电解质吸附剂,搅拌吸附5h。

57.实施例5:

58.(1)磁性fe3o4粉末的制备的实验方案如下:

59.取2.027g六水合三氯化铁溶解在50ml的丙三醇中并搅拌均匀,然后加入1.0g十六烷基三甲基溴化铵,将得到的混合液体转移至高压釜中。在150℃下将混合物加热18h。等到反应结束冷却至室温后,依次通过蒸馏水和乙醇洗涤,重复这个操作3次。最后,得到的物质80℃真空干燥24小时,得到磁性fe3o4粉末。

60.(2)核壳型聚电解质吸附剂的制备的实验方案如下:

61.将上述制备的0.1g的磁性fe3o4粉末分散到20ml的乙醇溶液中并超声分散30min,加入0.71g丙烯酰胺单体继续搅拌至完全溶解。再向反应瓶中通入n2以去除o2,通入氮气10min后向反应瓶中加入0.328g的偶氮二异丁腈引发剂,继续通氮气5min。搅拌20min,使引发剂与溶液充分混合。最后将反应瓶40℃下熟化8h,反应结束后冷却至室温后离心、依次用蒸馏水和乙醇洗涤沉淀,将得到的物质在80℃下真空干燥24h,得到所述核壳型聚电解质吸附。

62.(3)核壳型聚电解质吸附剂吸附除cr过程如下

63.取200ml含钼废水,在操作压力为0.05mpa下通过微滤膜过滤,去除废水中的固体颗粒与悬浮物。向处理过后的废水液中滴加0.1mol/l的naoh来调节废水液的ph为6~9之间,离心去除被沉淀的金属离子。取上述经简单沉淀处理后的废水溶液25ml,通过0.1mol/l的hcl水溶液调节ph在2~3之间,然后加入0.15g的核壳型聚电解质吸附剂,搅拌吸附5h。

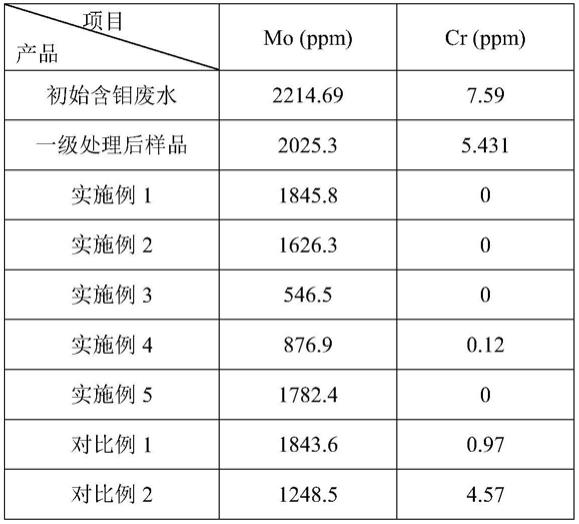

64.对比例1:

65.(1)磁性fe3o4粉末的制备的实验方案如下:

66.取2.027g六水合三氯化铁溶解在50ml的丙三醇中并搅拌均匀,然后加入1.0g十六

烷基三甲基溴化铵,将得到的混合液体转移至高压釜中。在150℃下将混合物加热18小时。等到反应结束冷却至室温后,依次通过蒸馏水和乙醇洗涤,重复这个操作3次。最后,得到的物质80℃真空干燥24h,得到磁性fe3o4粉末。

67.(2)磁性fe3o4粉末吸附除cr过程如下

68.取200ml含钼废水,在操作压力为0.05mpa下通过微滤膜过滤,去除废水中的固体颗粒与悬浮物。向处理过后的废水液中滴加0.1mol/l的naoh来调节废水液的ph为6~9之间,离心去除被沉淀的金属离子。取上述经简单沉淀处理后的废水溶液25ml,通过0.1mol/l的hcl水溶液调节ph在2~3之间,然后加入0.15g的磁性fe3o4粉末,搅拌吸附5h。

69.对比例2:

70.(1)聚电解质吸附剂的制备的实验方案如下:

71.将0.71g丙烯酰胺单体加入到20ml乙醇中搅拌至完全溶解。再向反应瓶中通入n2以去除o2,通入氮气10min后向反应瓶中加入0.5g的过硫酸钠引发剂,继续通氮气5min。搅拌20min,使引发剂与溶液充分混合。最后将反应瓶40℃下熟化8h,反应结束后冷却至室温后离心、依次用蒸馏水和乙醇洗涤沉淀,将得到的物质在80℃下真空干燥24h,得到聚电解质吸附剂。

72.(2)聚电解质吸附剂吸附除cr过程如下

73.取200ml含钼废水,在操作压力为0.05mpa下通过微滤膜过滤,去除废水中的固体颗粒与悬浮物。向处理过后的废水液中滴加0.1mol/l的naoh来调节废水液的ph为6~9之间,离心去除被沉淀的金属离子。取上述经简单沉淀处理后的废水溶液25ml,通过0.1mol/l的hcl水溶液调节ph在2~3之间,然后加入0.15g的聚电解质吸附剂,搅拌吸附5h。

74.对实施例1-5和对比例1-2中制备的吸附剂在吸附平衡后水中mo,cr含量进行了测定,具体含量见表1。

75.表1:经icp测定的吸附后水中mo、cr浓度

76.

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1