一种低能耗的天然气制乙炔的裂解装置及方法与流程

1.本发明涉及天然气化工领域,具体的是天然气制备乙炔的裂解工艺设备技术领域。

背景技术:

2.天然气制乙炔的主流工艺方法为部分氧化法,是指利用一部分原料天然气与氧气燃烧为另一部分天然气裂解提供大量的热量生成乙炔的方法。目前掌握该技术的为德国basf公司和乌克兰国家化学工程研究设计院有限责任公司。

3.乌克兰国家化学工程研究设计院有限责任公司的裂解设备为旋焰炉型式,包括:混合室、反应室、淬冷室。其中淬冷室在不同高度分别设置了四层冷循环水的喷嘴,水的大量蒸发,可确保裂解气的快速冷却,终止反应,出水温度控制在80℃。德国basf公司的裂解设备为多管炉型式,包括:混合室、反应室、淬冷室。其中在淬冷室采用水喷嘴喷淋或油喷嘴喷淋的方式确保裂解气的快速冷却,终止反应,将出水温度控制在300℃。

4.上述的设备皆采用以水喷淋的方式淬冷裂解气,直接将裂解气淬冷至较低的温度,使得裂解气温度过低,存在不能适时调整裂解气的淬冷温度,裂解气的热能被浪费,能耗较高的缺陷。

技术实现要素:

5.本发明的目的在于:为了解决现有技术淬冷后裂解气温度过低,不能调整裂解气的淬冷温度、能耗高的问题,本发明提供了一种低能耗的天然气制乙炔的裂解装置及方法。本发明为了实现上述目的具体采用以下技术方案:

6.一种低能耗的天然气制乙炔的裂解装置,包括混合室、与混合室底部连通的反应室,混合室内设置有与外界和所述反应室连通的进气管路,与所述反应室连通的所述进气管路内设置有气体流速控制器,反应室中上部以下套设有淬冷室,反应室下部侧壁设置有至少一个与淬冷室连通的淬冷管嘴,淬冷室顶部一侧设置有排气管嘴,淬冷室一侧的中上部设有注液口,淬冷室一侧底部设有排水口。(淬冷管嘴设置为有磁吸开关的管嘴,为本领域技术的常规设置,气体流速控制器为本领域技术的常规设置。)

7.工作及使用过程:当使用本装置时,将天然气和氧气通过进气管路通入混合室混合后获得混合气,气体流速控制器将混合气流速调整至29-40m/s通入反应室进行反应,(天然气中主要成分为甲烷,反应室内所涉及的主要反应为甲烷与氧气氧化热解生成乙炔。)反应结束后,通过注液口向淬冷室加入淬冷液,当淬冷室的萃冷液液面没过淬冷管嘴后,将反应室内的裂解气(大部分为乙炔,还包含一氧化碳、二氧化碳等杂质气体。)通过淬冷管嘴通入淬冷室,裂解气经过淬冷液冷却后出水,经排气管嘴排出本装置,实现了裂解气的降温;(裂解气从排气管嘴排出后进入除杂、提浓等后续工艺。)当需要调高裂解气的出水温度时,由排水口排出部分淬冷液,当需要降低裂解气的出水温度时,通过注液口添加淬冷液,将淬冷液液面升高;通过在进气管路中设置气体流速控制器,使得混合气被加速,在反应室内的

流速快,与反应室内火焰传播速度一致,火焰保持在反应室中心稳定,避免回火;通过注液口加入淬冷液或从排水口排出淬冷液,由排气管嘴排出裂解气,实现了对裂解气可调节温度的淬冷,避免了过度降温裂解气,排出的裂解气可输送至下游工艺进一步利用其热能,能耗低;解决了现有装置在淬冷阶段皆采用以冷水喷淋的方式淬冷裂解气,直接将裂解气淬冷至较低的温度,裂解气温度过低,不能适时调整裂解气的淬冷温度,裂解气的热能被浪费,能耗较高的问题。

8.进一步的,所述进气管路包括位于混合室内的多个混合管道、连接在每个混合管道上部的第一管嘴、连接在每个混合管道一侧的第二管嘴及连接在每个混合管道底部且与反应室连通的第三管嘴,第一管嘴及第二管嘴延伸至混合室外部,每个混合管道内设置有旋流混合器,每个所述第三管嘴内均设置有所述气体流速控制器。分别将天然气通过第一管嘴、将氧气通过第二管嘴通入混合管道,混合管道中的旋流混合器将天然气与氧气混合后,通过第三管嘴通入反应室进行反应;通过设置多个混合管道及在每个混合管道中设置旋流混合器,使得天然气和氧气在极短的时间混合均匀,混合效果好,避免早期着火,设置多个第三管嘴,使混合气分区进入反应室,反应更充分。(第三管嘴设置为有磁吸开关的管嘴,旋流混合器为本领域技术的常规设置。)

9.进一步的,淬冷室上部一侧内设有延伸至外侧的淬冷温度计。通过淬冷温度计监测裂解气的出水温度。

10.进一步的,淬冷室一侧的中上部设有溢出口,溢出口位于淬冷室内的一侧通过滑动组件紧密盖设有滑动板,滑动板的底部连接有伸缩机构。调节伸缩机构,伸缩机构及滑动组件带动滑动板降低高度,使得滑动板不再封闭全部的溢出口,淬冷液通过溢出口未被滑动板封闭的部分流出淬冷室,萃冷液中的固体副产物炭黑随着淬冷液的排出淬冷室。(反应室中除了甲烷与氧气氧化热解生成乙炔的反应,还存在甲烷裂解生成炭黑和二氧化碳、一氧化碳的副反应。)

11.进一步的,滑动组件包括对称设置在溢出口两侧淬冷室内壁上的滑轨、及位于滑动板上分别与所述滑轨相吻合的滑动块,滑动板靠近淬冷室内壁的一侧上设有密封垫。(滑动块位于滑轨内,密封垫紧贴淬冷室内壁。)滑动块在滑轨内上下移动时,与滑动块固定连接的滑动块带动滑动板跟随滑动块的移动上升或下降,密封层将滑动板与淬冷室内壁紧密贴合,避免淬冷液的泄露。

12.进一步的,伸缩机构包括固定淬冷室底部的电机及连接在电机上且另一端与滑动板底部连接的伸缩杆,电机及伸缩杆外周套设伸缩套管,淬冷室外侧有与电机电连接的控制器。当需要调节滑动板的位置时,调节淬冷室外侧的控制器,电机控制伸缩杆伸长或缩短将滑动板升高或降低,伸缩套管将伸缩杆及电机与淬冷液隔绝,避免影响电机及伸缩杆工作,由于伸缩套管为可伸缩的软管,能适应伸缩杆的长度变化。

13.进一步的,反应室内中部一侧设有延伸至外侧的反应温度计,反应器内设置有燃烧器。设置反应温度计监测反应温度,设置燃烧器调节反应室的反应情况。反应器中的燃烧器将天然气和氧气点火,使得天然气和氧气进行氧化热解反应,反应温度计监测反应室的温度。

14.进一步的,淬冷室内设置安全阀,避免气体爆炸等危险事故。

15.一种天然气制乙炔的裂解方法,包括如下步骤:

16.a、将天然气及氧气预热至600℃-650℃,天然气及氧气的比例为1:1,将天然气通过第一管嘴通入混合管道,将氧气通过第二管嘴通入混合管道,开启旋流混合器,获得混合气;

17.b、开启气体流速控制器将混合气流速调为29-40m/s,将混合气通过第三管嘴(22)通入反应室,开启燃烧器,进行天然气的裂解反应;

18.c、打开注液口通入淬冷液,当淬冷液液面没过淬冷管嘴后,打开淬冷管嘴,将反应室的裂解气通入淬冷室,通过淬冷温度计监测裂解气出水温度,打开排气管嘴排出裂解气,完成裂解。

19.当使用本发明所涉及的装置进行天然气制乙炔时,将天然气通过第一管嘴通入混合管道,将氧气通过第二管嘴通入混合管道,混合管道中的旋流混合器将天然气与氧气混合,气体流速控制器将混合气流速调整至29-40m/s通过第三管嘴通入反应室进行反应,反应结束后,通过注液口加入向淬冷室加入淬冷液,当淬冷室的萃冷液液面没过淬冷管嘴后,将反应室内的裂解气通过淬冷管嘴通入淬冷室,裂解气经过淬冷液冷却后,出水经排气管嘴排出本装置,实现了裂解气的降温。通过将天然气和氧气在通入装置前进行预热,提高了初始温度使得反应的速度加快,减少混合气在装置内停留的时间,避免了回火;通过将原将天然气和氧气通入混合管道及气体流速控制器控制反应室混合气流速,使得混合气混合效果好,使得混合气被加速,在反应室内的流速快,与反应室内火焰传播速度一致,火焰保持在反应室中心稳定,反应时间短,降低反应过程中回火的概率;通过注液口、排水口、淬冷温度计的配合,实现了对裂解气可调节温度的淬冷,避免了过度降温裂解气,排出的裂解气可输送至下游工艺进一步利用其热能,能耗低,且解决了现有装置在淬冷阶段皆采用以冷水喷淋的方式淬冷裂解气,直接将裂解气淬冷至较低的温度,裂解气温度过低,不能适时调整裂解气的淬冷温度,裂解气的热能被浪费,能耗较高的问题。

20.进一步的,反应室内温度为1350℃-1550℃。控制反应室的温度,使得天然气以较快速度裂解。

21.进一步的,淬冷液是蒸馏水或盐水。

22.进一步的,控制器控制电机,电机带动伸缩杆将滑动板的高度降低,不再封闭全部的溢出口,萃冷液中的固体副产物炭黑随着淬冷液的排出淬冷室,实现了炭黑随淬冷液排出,不堆积在反应室内。

23.本发明的有益效果如下:

24.1.本发明涉及的一种低能耗的天然气制乙炔的裂解装置,通过淬冷温度计监测裂解气的出水温度,由注液口加入淬冷液,排水口排出淬冷液,由排气管嘴排出裂解气,实现了对裂解气可调节温度的淬冷,避免了过度降温裂解气,排出的裂解气可输送至下游工艺进一步利用其热能,能耗低;解决了现有装置在淬冷阶段皆采用以冷水喷淋的方式淬冷裂解气,直接将裂解气淬冷至较低的温度,裂解气温度过低,不能适时调整裂解气的淬冷温度,裂解气的热能被浪费,能耗较高的问题。

25.2.本发明涉及的一种低能耗的天然气制乙炔的裂解装置及方法,原料天然气及原料氧气流经混合管道中的旋流混合器变为旋流态,使得原料气在极短的时间混合均匀,避免早期着火。

26.3.本发明涉及的一种低能耗的天然气制乙炔的裂解装置,设置多个混合管道,使

原料气分区混合,均匀效果提升。

27.4.本发明涉及的一种低能耗的天然气制乙炔的裂解装置,设置多个直径较小的第三管嘴,将混合管道中的混合气分区进入反应室,在混合管道底部设置气体流速控制器,使得混合气被加速,在反应室内的流速快,与反应室内火焰传播速度一致,火焰保持在反应室中心稳定。

28.5.本发明涉及的基于一种低能耗的天然气制乙炔的裂解装置的方法,将原料气体提前预热,提升反应速度,缩短反应时间,混合气在设备内停留时间短,减少了回火的可能;将原料气通入混合管道混合均匀,混合效果好;调节器调节液面高度实现了对裂解气可调节温度的淬冷,避免了过度降温裂解气,排出的裂解气可输送至下游工艺进一步利用其热能,能耗低。

29.6.本发明涉及的基于一种低能耗的天然气制乙炔的裂解装置的方法,调节控制器,可以将淬冷液中的炭黑随着淬冷液的排出淬冷室,实现了炭黑随淬冷液排出,装置的实用性更高。

附图说明

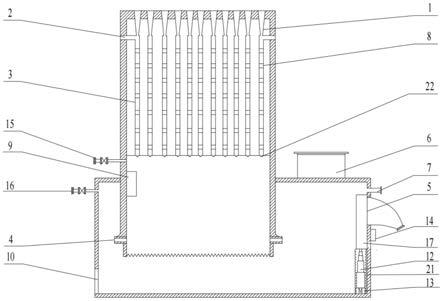

30.图1是一种低能耗的天然气制乙炔的裂解装置的结构示意图;

31.图2是一种低能耗的天然气制乙炔的裂解装置的旋流混合器的结构图;

32.图3是一种低能耗的天然气制乙炔的裂解装置的滑动板与滑轨的结构图。

33.附图标记:1-第一管嘴,2-第二管嘴,3-混合管道,4-淬冷管嘴,5-溢出口,6-排气管嘴,7-注液口,8-旋流混合器,9-燃烧器,10-排水口,12-伸缩杆,13-电机,14-控制器,15-反应温度计,16-淬冷温度计,17-滑动板,18-滑轨,19-滑动块,21-伸缩套管,22-第三管嘴。

34.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。通常在此处附图中描述和示出的本发明实施例的组件可以以各种不同的配置来布置和设计。

35.因此,以下对在附图中提供的本发明的实施例的详细描述并非旨在限制要求保护的本发明的范围,而是仅仅表示本发明的选定实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

具体实施方式

36.实施例1

37.参加图1所示,本发明提供了一种低能耗的天然气制乙炔的裂解装置,包括混合室、与混合室底部连通的反应室,其特征在于,混合室内设置有与外界和所述反应室连通的进气管路,与所述反应室连通的所述进气管路内设置有气体流速控制器14,反应室中上部以下套设有淬冷室,反应室下部侧壁设置有至少一个与淬冷室连通的淬冷管嘴4,淬冷室顶部一侧设置有排气管嘴6,淬冷室一侧的中上部设有注液口7,淬冷室一侧底部设有排水口10。(淬冷管嘴4设置为有磁吸开关的管嘴,为本领域技术的常规设置,气体流速控制器14为本领域技术的常规设置。)

38.工作及使用过程:当使用本装置时,将天然气和氧气通过进气管路通入混合室混合后获得混合气,气体流速控制器14将混合气流速调整至29-40m/s通入反应室进行反应,(天然气中主要成分为甲烷,反应室内所涉及的主要反应为甲烷与氧气氧化热解生成乙炔。)反应结束后,通过注液口7向淬冷室加入淬冷液,当淬冷室的萃冷液液面没过淬冷管嘴4后,将反应室内的裂解气(大部分为乙炔,还包含一氧化碳、二氧化碳等杂质气体。)通过淬冷管嘴4通入淬冷室,裂解气经过淬冷液冷却后出水,经排气管嘴6排出本装置,实现了裂解气的降温;(裂解气从排气管嘴6排出后进入除杂、提浓等后续工艺。)当需要调高裂解气的出水温度时,由排水口10排出部分淬冷液,当需要降低裂解气的出水温度时,通过注液口7添加淬冷液,将淬冷液液面升高;通过在进气管路中设置气体流速控制器14,使得混合气被加速,在反应室内的流速快,与反应室内火焰传播速度一致,火焰保持在反应室中心稳定,避免回火;通过注液口7加入淬冷液或从排水口10排出淬冷液,由排气管嘴6排出裂解气,实现了对裂解气可调节温度的淬冷,避免了过度降温裂解气,排出的裂解气可输送至下游工艺进一步利用其热能,能耗低;解决了现有装置在淬冷阶段皆采用以冷水喷淋的方式淬冷裂解气,直接将裂解气淬冷至较低的温度,裂解气温度过低,不能适时调整裂解气的淬冷温度,裂解气的热能被浪费,能耗较高的问题。

39.实施例2

40.基于实施例1,参加图1及图2所示,本发明提供了一种低能耗的天然气制乙炔的裂解装置,所述进气管路包括位于混合室内的多个混合管道3、连接在每个混合管道3上部的第一管嘴1、连接在每个混合管道3一侧的第二管嘴2及连接在每个混合管道3底部且与反应室连通的第三管嘴22,第一管嘴1及第二管嘴2延伸至混合室外部,每个混合管道3内设置有旋流混合器8,每个所述第三管嘴22内均设置有所述气体流速控制器14。分别将天然气通过第一管嘴1、将氧气通过第二管嘴2通入混合管道3,混合管道3中的旋流混合器8将天然气与氧气混合后,通过第三管嘴22通入反应室进行反应;通过设置多个混合管道3及在每个混合管道3中设置旋流混合器8,使得天然气和氧气在极短的时间混合均匀,混合效果好,避免早期着火,设置多个第三管嘴22,使混合气分区进入反应室,反应更充分。(第三管嘴22设置为有磁吸开关的管嘴,旋流混合器8为本领域技术的常规设置。)

41.实施例3

42.基于实施例2,参加图1及图3所示,本发明提供了一种低能耗的天然气制乙炔的裂解装置,淬冷室上部内一侧设有延伸至外侧的淬冷温度计16。通过淬冷温度计16监测裂解气的出水温度。淬冷室一侧的中上部设有溢出口5,溢出口5位于淬冷室内的一侧通过滑动组件紧密盖设有滑动板17,滑动板17的底部连接有伸缩机构。调节伸缩机构,伸缩机构及滑动组件带动滑动板17降低高度,使得滑动板17不再封闭全部的溢出口5,淬冷液通过溢出口5未被滑动板17封闭的部分流出淬冷室,萃冷液中的固体副产物炭黑随着淬冷液的排出淬冷室。(反应室中除了甲烷与氧气氧化热解生成乙炔的反应,还存在甲烷裂解生成炭黑和二氧化碳、一氧化碳的副反应。)滑动组件包括对称设置在溢出口5两侧淬冷室内壁上的滑轨18、及位于滑动板17上分别与所述滑轨18相吻合的滑动块19,滑动板17靠近淬冷室内壁的一侧上设有密封垫。(滑动块19位于滑轨18内,密封垫紧贴淬冷室内壁。)滑动块19在滑轨18内上下移动时,与滑动块19固定连接的滑动块19带动滑动板17跟随滑动块19的移动上升或下降,密封层将滑动板17与淬冷室内壁紧密贴合,避免淬冷液的泄露。伸缩机构包括固定淬

冷室底部的电机13及连接在电机13上且另一端与滑动板17底部连接的伸缩杆12,电机13及伸缩杆12外周套设伸缩套管21,淬冷室外侧有与电机13电连接的控制器14。当需要调节滑动板17的位置时,调节淬冷室外侧的控制器14,电机13控制伸缩杆12伸长或缩短将滑动板17升高或降低,伸缩套管21将伸缩杆12及电机13与淬冷液隔绝,避免影响电机13及伸缩杆12工作,由于伸缩套管21为可伸缩的软管,能适应伸缩杆12的长度变化。

43.实施例4

44.基于实施例3,参加图1所示,本发明提供了一种低能耗的天然气制乙炔的裂解装置,反应室内中部一侧设有延伸至外侧的反应温度计15,反应器内设置有燃烧器9。设置反应温度计15监测反应温度,设置燃烧器9调节反应室的反应情况。反应器中的燃烧器9将天然气和氧气点火,使得天然气和氧气进行氧化热解反应,反应温度计15监测反应室的温度。淬冷室内设置安全阀,避免气体爆炸等危险事故。

45.实施例5

46.基于实施例1-4,本发明提供了一种天然气制乙炔的裂解方法,包括如下步骤:

47.a、将天然气及氧气预热至600℃-650℃,天然气及氧气的比例为1:1,将天然气通过第一管嘴1通入混合管道3,将氧气通过第二管嘴2通入混合管道3,开启旋流混合器8,获得混合气;

48.b、开启气体流速控制器14将混合气流速调为29-40m/s,将混合气通过第三管嘴22通入反应室,开启燃烧器9,进行天然气的裂解反应;

49.c、打开注液口7通入淬冷液,当淬冷液液面没过淬冷管嘴4后,打开淬冷管嘴4,将反应室的裂解气通入淬冷室,通过淬冷温度计16监测裂解气出水温度,打开排气管嘴6排出裂解气,完成裂解。

50.当使用本发明所涉及的装置进行天然气制乙炔时,将天然气通过第一管嘴1通入混合管道3,将氧气通过第二管嘴2通入混合管道3,混合管道3中的旋流混合器8将天然气与氧气混合,气体流速控制器14将混合气流速调整至29-40m/s通过第三管嘴22通入反应室进行反应,反应结束后,通过注液口7加入向淬冷室加入淬冷液,当淬冷室的萃冷液液面没过淬冷管嘴4后,将反应室内的裂解气通过淬冷管嘴4通入淬冷室,裂解气经过淬冷液冷却后,出水经排气管嘴6排出本装置,实现了裂解气的降温。通过将天然气和氧气在通入装置前进行预热,提高了初始温度使得反应的速度加快,减少混合气在装置内停留的时间,避免了回火;通过将原将天然气和氧气通入混合管道3及气体流速控制器14控制反应室混合气流速,使得混合气混合效果好,使得混合气被加速,在反应室内的流速快,与反应室内火焰传播速度一致,火焰保持在反应室中心稳定,反应时间短,降低反应过程中回火的概率;通过注液口7、排水口10、淬冷温度计16的配合,实现了对裂解气可调节温度的淬冷,避免了过度降温裂解气,排出的裂解气可输送至下游工艺进一步利用其热能,能耗低,且解决了现有装置在淬冷阶段皆采用以冷水喷淋的方式淬冷裂解气,直接将裂解气淬冷至较低的温度,裂解气温度过低,不能适时调整裂解气的淬冷温度,裂解气的热能被浪费,能耗较高的问题。反应室内温度为1350℃-1550℃。控制反应室的温度,使得天然气以较快速度裂解。淬冷液是蒸馏水或盐水。

51.6.试验例

52.基于实施例1-5,参加图1所示,根据本发明提供了一种天然气制乙炔的裂解装置。

在某次试验中使用本设备进行天然气制乙炔。

53.6.1计算过程

54.根据火焰流速为29-40m/s,气体流速控制器将进入反应室的速度控制为25-28m/s,设置混合气体的体积流量为0.024-0.027m3/s,根据以下公式计算反应室设置的直径范围值:

55.(3.1415

÷

4)

×

d2×

混合气流速=混合气体的体积流量(d为反应室的直径)。

56.0.024

÷

25

÷

(3.1415

÷

4)=35

×

10-3m57.0.026

÷

28

÷

(3.1415

÷

4)=35

×

10-3m58.综上所述,将反应室的直径设置为3m,反应室的长度设置为3m,并使用该设备进行天然气制乙炔。

59.反应室的体积为:1.52×

3.14

×

3=23.0175m360.反应室的饱和时间为:23.0175

÷

0.025=920.7s

61.6.2实验记录:

62.6.3.1实验过程

63.a、将天然气及氧气预热至600℃-650℃,按照0.025m3/s的体积流量分别将天然气通过第一管嘴1通入混合管道3,将氧气通过第二管嘴2通入混合管道3,(天然气及氧气的通入时间为900s。)开启旋流混合器8,获得混合气;

64.b、开启气体流速控制器将混合气流速调为29-40m/s,将混合气通过第三管嘴22通入反应室,开启燃烧器,进行天然气的裂解反应;

65.c、打开注液口7通入淬冷液,当淬冷液液面没过淬冷管嘴4后,打开淬冷管嘴4,将反应室的裂解气通入淬冷室,通过淬冷温度计16监测裂解气出水温度,打开排气管嘴6排出裂解气,完成裂解。

66.6.3.2实验数据

67.此次实验将裂解气的出水温度控制为150℃。升高淬冷室的液面高度,每分钟通过淬冷温度计16测得裂解气的温度见下表:

68.时间(分钟)液面高度裂解气的温度1101200210850310800410162510162610155

69.制得温度范围在153-162℃的裂解气。

70.6.3.3实验分析

71.综上所述,本发明所涉及的一种低能耗的天然气制乙炔的裂解装置在实施例6中,制得温度范围在153-162℃的裂解气,解决了现有装置淬冷裂解气时使用冷水直接喷淋,淬冷后裂解气温度过低,不能适时调整裂解气的淬冷温度,能耗高的问题。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1