一种铈锆复合氧化物及其制备方法与流程

1.本发明属于复合氧化物材料领域,具体涉及一种铈锆复合氧化物及其制备方法。

背景技术:

2.铈锆复合氧化物是一种具有储氧能力的功能材料,能够实现贵金属的高度分散从而提高贵金属的利用效率,被广泛应用于催化剂载体领域。催化材料通常需要在高温条件下长时间工作,因此铈锆复合氧化物材料需要具有良好的耐热性和低的比表面积衰减率才能提供良好的助催化能力。在汽车尾气净化的应用中,铈锆复合氧化物作为储氧材料应用在三元催化器上。三元催化器需要长时间在400-800℃下工作,即使在1000℃以上的严重老化条件下也必须保持较高的比表面积和丰富的多孔结构。在有机挥发物的催化燃烧领域,铈锆复合氧化物作为催化剂载体长时间在500℃左右条件下实现对有机挥发物的催化降解。铈锆复合氧化物在长时间高温老化后存在孔道坍塌和比表面积下降的现象,造成负载于铈锆复合氧化物表面和孔道上贵金属被包埋。贵金属被包埋后就会失去催化活性,造成催化器的催化效果下降。因此,铈锆复合氧化物的比表面积热衰减率对其高温老化后的性能具有很大的影响。

3.目前铈锆复合氧化物的工业制备方法主要有氨水络合共沉淀法、硫酸根配位共沉淀法和水热法。氨水络合共沉淀法是使用氨水作为沉淀剂,将锆和稀土离子混合溶液滴加进氨水中进行沉淀反应,可得到元素分布均匀的氢氧化物沉淀,然后对氢氧化物前驱体进行高温焙烧得到大比表面积的复合氧化物;水热法是对共沉淀反应完毕后的不定型氢氧化物粉体在高温和高压条件下进行晶化,得到高结晶度的氢氧化物粉体。然后再进行高温焙烧得到复合氧化物成品;硫酸根配位共沉淀法是使用硫酸根与锆离子配位成络合物,然后再使用氢氧化钠作为沉淀剂将锆和稀土元素进行沉淀转化,得到多孔的氢氧化物前驱体,再进行焙烧即可得到产品。

4.目前氨水络合共沉淀法、水热法和硫酸根配位共沉淀法制备出来的铈锆复合氧化物的二次颗粒粒度一般在15-40μm左右,成品的中值粒度大于20μm时通常具有较大的孔容和老化比表面积。但是,当铈锆复合氧化物经过细粉碎后,二次颗粒粒度会从15-40μm左右粉碎至5μm以下。粉碎过程的机械研磨作用会破坏铈锆复合氧化物的二次颗粒结构,造成材料的孔容和1100℃高温老化后的比表面积大幅度下降。由于铈锆复合氧化物在应用端上通常需要粉碎至中值粒度为3-5μm左右,粉碎过程中造成孔容和老化比表面积的下降会影响到负载贵金属后催化器的性能。因此,急需开发一种具有较小的二次颗粒粒度,可以防止材料在粉碎成小颗粒后老化比表面积大幅度衰减的耐粉碎的铈锆复合氧化物。

技术实现要素:

5.本发明的目的在于克服现有技术存在的不足之处而提供一种铈锆复合氧化物及其制备方法。

6.为实现上述目的,本发明采取的技术方案为:一种铈锆复合氧化物,包括如下重量

百分比的组分:二氧化锆50-80%、二氧化铈10-40%、铈以外其他稀土金属的氧化物1-20%、锆以外其他过渡金属的氧化物0-10%;所述铈锆复合氧化物的二次颗粒粒度为1-8μm;所述铈锆复合氧化物粉碎至中值粒度为3-5μm前后,1100℃下老化4h比表面积的衰减低于10%。

7.本发明制备出的铈锆复合氧化物包括二氧化锆、二氧化铈、铈以外其他稀土金属的氧化物、锆以外其他过渡金属的氧化物组成。本发明制备出的铈锆复合氧化物的二次颗粒粒度为1-8μm,与传统方法制备出的铈锆复合氧化物相比,具有更小的二次颗粒粒度。因此,在将块状的铈锆复合氧化物粉碎至中值粒度为3-5μm时,铈锆复合氧化物的二次颗粒不会受到太大的破坏,粉碎后仍能保留粉碎前较大的孔容和比表面积,高温老化后比表面积的衰减率也更低。

8.作为本发明的优选实施方式,所述锆以外其他过渡金属氧化物包括氧化铌、氧化锰、氧化铁、氧化钴、氧化镍、氧化铜中的至少一种;所述铈以外其他稀土金属氧化物包括氧化钇、氧化镧、氧化镨、氧化钕中的至少一种。

9.发明人经过研究发现,通过本发明制备出一系列包含上述不同种类过渡金属和稀土金属的铈锆复合氧化物。铈锆复合氧化物包含组分的种类和含量可调,制备出的复合氧化物在粉碎后均能保持大孔容和高比较面积,高温老化后比表面积衰减率低。

10.本发明还提供了上述铈锆复合氧化物的制备方法,包括如下步骤:

11.(1)将碱加入锆盐溶液中,在90-100℃下反应2-6h得到氢氧化锆溶胶;

12.(2)步骤(1)的氢氧化锆溶胶与硫酸和/或硫酸盐溶液混合均匀,在95-100℃下熟化15-120min得到锆前驱体浆料;

13.(3)将步骤(2)的锆前驱体浆料与稀土金属盐溶液和过渡金属盐溶液在40-60℃下混合均匀,加入碱溶液反应,过滤后洗涤得到沉淀物;

14.(4)将步骤(3)得到的沉淀物与溶剂和结构调节剂混合均匀得到混合浆料;所述结构调节剂包括有机酸或有机碱;

15.(5)将步骤(4)所得的混合浆料依次经过滤、洗涤、焙烧、粉碎后,即可得到铈锆复合氧化物。

16.发明人经过研究发现,传统的氨水络合共沉淀法、水热法和硫酸根配位共沉淀法制备出来的铈锆复合氧化物的二次颗粒粒度大,虽然成品的粒度大于10μm具有较大的孔容和老化比表面积,但当该成品经过细粉碎后,二次颗粒粒度下降和二次颗粒结构破坏会造成材料的孔容和1100℃高温老化后的比表面积大幅度下降。本发明先通过沉淀和熟化制备出中值粒度为0.5-8μm的锆前驱体,然后再将锆前驱体与稀土离子和过渡金属离子发生共沉淀反应可制备出中值粒度为1-8μm的铈锆复合氢氧化物沉淀;将得到的沉淀通过结构调节剂改性,再经过焙烧即可得到二次颗粒粒度为1-8μm铈锆复合氧化物块状成品,该成品在应用端上粉碎至中值粒度3-5μm后,不会造成孔容和比表面积的大幅度下降。本发明制备方法简单高效,可以制备出包含不同种类过渡金属和稀土金属元素组分的铈锆复合氧化物。

17.作为本发明的优选实施方式,所述步骤(1)中,锆盐包括二氯氧化锆和/或硝酸锆。

18.作为本发明的优选实施方式,所述步骤(1)和(3)中,碱包括尿素、氨水、氢氧化钠、氢氧化钾中的至少一种。

19.作为本发明的优选实施方式,所述步骤(1)中,碱为尿素。

20.发明人经过研究发现室温下锆盐溶液中加入尿素后是澄清溶液,升温至90-100℃后保温2-6h过程中尿素慢慢水解成氨和二氧化碳,此时氨与锆离子发生均相反应生成氢氧化锆白色胶体溶液,经进一步与硫酸根反应后可制备出中值粒度为0.5-8μm的锆前驱体,从而在产品的前驱体制备开始即可持续控制产物的二次颗粒粒度。

21.作为本发明的优选实施方式,所述步骤(1)中,碱与锆盐的摩尔比为(0.5-0.8):1。

22.发明人经过研究发现,碱与锆盐的摩尔比小于0.5:1时无法将锆盐完全沉淀,摩尔比大于0.8:1时形成的锆前驱体粒度变大,导致后续制备过程中的粒度增大,粉碎后孔容和比表面积衰减大。

23.作为本发明的优选实施方式,所述步骤(2)中,硫酸盐包括硫酸氨、硫酸钠、硫酸钾、硫酸中的至少一种。

24.作为本发明的优选实施方式,所述步骤(2)中硫酸和/或硫酸盐溶液中的硫酸根与步骤(1)中锆盐的摩尔比为(0.45-0.7):1。

25.发明人经过研究发现,若硫酸根用量低会导致锆离子反应不完全,最终产品无法形成固溶体。

26.作为本发明的优选实施方式,所述步骤(2)中,锆前驱体浆料中锆前驱体的中值粒度为0.5-8μm。

27.发明人经过研究发现,先制备出中值粒度为0.5-8μm的锆前驱体,然后再将锆前驱体与稀土离子和过渡金属离子发生共沉淀反应才能制备出中值粒度为1-8μm的铈锆复合氢氧化物,经过焙烧便可得到二次颗粒粒度为1-8μm的铈锆复合氧化物块状成品。

28.作为本发明的优选实施方式,所述步骤(2)中,锆前驱体浆料中锆前驱体的中值粒度为3-7μm。

29.发明人经过研究发现,锆前驱体浆料中锆前驱体的中值粒度为3-7μm时,后续制备得到的铈锆复合氢氧化物中值粒度分布更加均匀,铈锆复合氧化物二次颗粒粒度分布均匀,粉碎至3-5μm前后老化比表面积衰减率低。

30.作为本发明的优选实施方式,所述步骤(3)中,稀土金属盐溶液和过渡金属盐溶液包括氯盐和/或硝酸盐溶液。

31.作为本发明的优选实施方式,所述步骤(3)中,稀土金属盐溶液和过渡金属盐溶液的质量浓度为10-30%。

32.作为本发明的优选实施方式,所述步骤(3)中,沉淀物的中值粒度为1-8μm。

33.发明人经过研究发现,由于铈锆复合氢氧化物的二次颗粒粒度与经过焙烧得到铈锆氧化物的二次颗粒粒度基本一样,所以本发明制备出的铈锆复合氧化物沉淀中值粒度越小,最终制备的铈锆复合氢氧化物粒度越小,可更有效防止粉碎后二次颗粒结构受到破坏,孔结构坍塌,造成孔容和孔径变小造成的老化比表面积变低的问题。

34.作为本发明的优选实施方式,所述步骤(3)中,沉淀的中值粒度为3-7μm。

35.作为本发明的优选实施方式,所述步骤(4)中,溶剂包括水和/或乙醇。

36.作为本发明的优选实施方式,所述步骤(4)中,所述有机酸包括6-氨基己酸、辛酸、壬酸、葵酸、十二酸、十八酸、油酸、柠檬酸中的至少一种;所述有机碱包括十二胺、油胺、三辛癸烷基叔胺、正葵胺、四甲基氢氧化铵、十六烷基三甲基氢氧化铵中的至少一种。

37.作为本发明的优选实施方式,所述步骤(4)中,结构调节剂与产物铈锆复合氧化物

的质量比为(0.2-0.5):1。

38.发明人经过研究发现,结构调节剂少于目标产物铈锆复合氧化物质量的20%,在焙烧过程中会产生烧结的现象,产物粒度增大。结构调节剂超过50%对产物粒度并无影响,但制备成本上升。

39.作为本发明的优选实施方式,所述步骤(5)中,在700-800℃下焙烧4h。

40.与现有技术相比,本发明的有益效果在于:

41.(1)本发明铈锆复合氧化物粉碎至小粒度时仍然具有大孔容和比表面积,粉碎至中值粒度为3-5μm时,比表面积为80-90m2/g,孔容为0.5-0.6cm3/g,1100℃下老化4h后比表面积为30-40m2/g。

42.(2)本发明铈锆复合氧化物粉碎前后老化表面积衰减率低,粉碎前后在1100℃老化4h后的比表面积衰减率低于10%。

具体实施方式

43.为更好的说明本发明的目的、技术方案和优点,下面将结合具体实施例和对比例对本发明作进一步说明。

44.实施例1-5中的铈锆复合氧化物,包括如下重量百分比的组分:二氧化锆50-80%、二氧化铈10-40%、铈以外其他稀土金属的氧化物1-20%、锆以外其他过渡金属的氧化物0-10%。本发明实施例1-5的具体制备方法为:制备出中值粒度为0.5-8μm的锆前驱体并熟化,然后再将锆前驱体与稀土离子和过渡金属离子发生共沉淀反应,制备出中值粒度为1-8μm的铈锆复合氢氧化物,经过结构调节剂处理、焙烧即可得到二次颗粒粒度为1-8μm铈锆复合氧化物块状成品。

45.实施例1

46.实施例1为本发明铈锆复合氧化物的实施例,包括如下重量百分比的组分:氧化锆60%、氧化铈30%、氧化镧5%、氧化钇5%。

47.具体的制备方法为:(1)往浓度为4wt%的二氯氧化锆溶液中加入尿素,尿素与二氯氧化锆的摩尔比为0.5:1。搅拌升温至95℃后保温反应6h,得到氢氧化锆溶胶。(2)然后往氢氧化锆浆料中加入浓度为20wt%的硫酸溶液,其中硫酸根与锆盐的摩尔比为0.56:1。在95℃下继续搅拌熟化60min,得到锆前驱体。(3)等锆前驱体浆料降温至60℃后,加入氯化铈、氯化镧、氯化钇溶液,搅拌混合均匀。然后往所得的混合金属盐溶液中加入浓度为15wt%的氢氧化钠溶液,直至浆料的ph值达到12以上,得到铈锆复合氢氧化物沉淀。把铈锆复合氢氧化物过滤,使用去离子水洗涤去除杂质离子。(4)使用高速分散机将洗涤干净的铈锆复合氢氧化物分散于无水乙醇中。然后把浆料升温至50℃,加入油酸搅拌60min。油酸的添加量为目标产物重量的50%。(5)将经过结构调节剂处理后的浆料过滤后真空干燥去除溶剂。再将真空干燥后的铈锆复合氢氧化物滤饼在800℃下焙烧4h,得到多孔铈锆复合氧化物。使用粉碎机将焙烧完的锆基稀土复合氧化物粉碎成粉末。

48.实施例2

49.实施例2为本发明铈锆复合氧化物的实施例,包括如下重量百分比的组分:氧化锆50%、氧化铈40%、氧化镧5%、氧化钇5%。

50.具体的制备方法为:(1)往浓度为6wt%的二氯氧化锆溶液中加入尿素,尿素与二

氯氧化锆的摩尔比为0.8:1。搅拌升温至90℃后保温反应3h,得到氢氧化锆溶胶。(2)然后往氢氧化锆浆料中加入浓度为20wt%的硫酸和硫酸钠混合溶液,其中硫酸根与锆盐的摩尔比为0.7:1,硫酸和硫酸钠的摩尔比为1:1。在95℃下继续搅拌熟化15min,得到锆前驱体。(3)等锆前驱体浆料降温至50℃后,加入氯化铈、氯化镧、氯化钇溶液,搅拌混合均匀。然后往所得的混合金属盐溶液中加入浓度为25wt%的氢氧化钠溶液,直至浆料的ph值达到12以上,得到铈锆复合氢氧化物沉淀。把铈锆复合氢氧化物过滤,使用去离子水洗涤去除杂质离子。(4)使用高速分散机将洗涤干净的铈锆复合氢氧化物分散于无水乙醇中。然后把浆料升温至50℃,加入十八酸搅拌60min。十八酸的添加量为目标产物重量的40%。(5)将经过结构调节剂处理后的浆料过滤后真空干燥去除溶剂。再将真空干燥后的铈锆复合氢氧化物滤饼在800℃下焙烧4h,得到多孔铈锆复合氧化物。使用粉碎机将焙烧完的锆基稀土复合氧化物粉碎成粉末。

51.实施例3

52.实施例3为本发明铈锆复合氧化物的实施例,包括如下重量百分比的组分:氧化锆80%、氧化铈10%、氧化镧2%、氧化钇8%。

53.具体的制备方法为:(1)往浓度为5wt%的二氯氧化锆溶液中加入尿素,尿素与二氯氧化锆的摩尔比为0.6:1。搅拌升温至95℃后保温反应4h,得到氢氧化锆溶胶。(2)然后往氢氧化锆浆料中加入浓度为20wt%的硫酸溶液,其中硫酸根与锆盐的摩尔比例为0.45:1。在95℃下继续搅拌熟化120min,得到锆前驱体。(3)等锆前驱体浆料降温至50℃后,加入氯化铈、氯化镧、氯化钇溶液,搅拌混合均匀。然后往所得的混合金属盐溶液中加入浓度为10wt%的氢氧化钠溶液,直至浆料的ph值达到12以上,得到铈锆复合氢氧化物沉淀。把铈锆复合氢氧化物过滤,使用去离子水洗涤去除杂质离子。(4)使用高速分散机将洗涤干净的铈锆复合氢氧化物分散于无水乙醇中。然后把浆料升温至50℃,加入十二胺和十八酸搅拌60min。十二胺和十八酸的添加量为目标产物重量的40%,十二胺和十八酸的摩尔比为1:1.5。(5)将经过结构调节剂处理后的浆料过滤后真空干燥去除溶剂。再将真空干燥后的铈锆复合氢氧化物滤饼在700℃下焙烧4h,得到多孔铈锆复合氧化物。使用粉碎机将焙烧完的锆基稀土复合氧化物粉碎成粉末。

54.实施例4

55.实施例4为本发明铈锆复合氧化物的实施例,包括如下重量百分比的组分:氧化锆60%、氧化铈25%、氧化镧2%、氧化钇3%、二氧化锰10%。

56.具体的制备方法为:(1)往浓度为5wt%的二氯氧化锆溶液中加入尿素,尿素与二氯氧化锆的摩尔比为0.5:1。搅拌升温至100℃后保温反应5h,得到氢氧化锆溶胶。(2)然后往氢氧化锆浆料中加入浓度为20wt%的硫酸溶液,其中硫酸根与锆盐的摩尔比为0.62:1。在95℃下继续搅拌熟化120min,得到锆前驱体。(3)等锆前驱体浆料降温至50℃后,加入氯化铈、氯化镧、氯化钇、氯化锰溶液,搅拌混合均匀。然后往所得的混合金属盐溶液中加入浓度为20wt%的氢氧化钠溶液,直至浆料的ph值达到12以上,得到铈锆复合氢氧化物沉淀。把铈锆复合氢氧化物过滤,使用去离子水洗涤去除杂质离子。(4)使用高速分散机将洗涤干净的铈锆复合氢氧化物分散于去离子水中。然后把浆料升温至50℃,加入6-氨基己酸搅拌30min。6-氨基己酸的添加量为目标产物重量的50%。(5)将经过结构调节剂处理后的浆料过滤后真空干燥去除溶剂。再将真空干燥后的铈锆复合氢氧化物滤饼在800℃下焙烧4h,得

到多孔铈锆复合氧化物。使用粉碎机将焙烧完的锆基稀土复合氧化物粉碎成粉末。

57.实施例5

58.实施例5为本发明铈锆复合氧化物的实施例,包括如下重量百分比的组分:氧化锆50%、氧化铈28%、氧化镧10%、氧化钇10%、氧化铁2%。

59.具体的制备方法为:(1)往浓度为5wt%的二氯氧化锆溶液中加入尿素,尿素与二氯氧化锆的摩尔比为0.5:1。搅拌升温至100℃后保温反应6h,得到氢氧化锆溶胶。(2)然后往氢氧化锆浆料中加入浓度为20wt%的硫酸溶液,其中硫酸根与锆盐的摩尔比为0.64:1。在100℃下继续搅拌熟化30min,得到锆前驱体。(3)等锆前驱体浆料降温至40℃后,加入氯化铈、氯化镧、氯化钇、氯化铁溶液,搅拌混合均匀。然后往所得的混合金属盐溶液中加入浓度为30wt%的氢氧化钠溶液,直至浆料的ph值达到12以上,得到铈锆复合氢氧化物沉淀。把铈锆复合氢氧化物过滤,使用去离子水洗涤去除杂质离子。(4)使用高速分散机将洗涤干净的铈锆复合氢氧化物分散于去离子水中。然后把浆料升温至40℃,加入十六烷基三甲基氢氧化铵搅拌30min。十六烷基三甲基氢氧化铵的添加量为目标产物重量的20%。(5)将经过结构调节剂处理后的浆料过滤后真空干燥去除溶剂。再将真空干燥后的铈锆复合氢氧化物滤饼在800℃下焙烧4h,得到多孔铈锆复合氧化物。使用粉碎机将焙烧完的锆基稀土复合氧化物粉碎成粉末。

60.对比例1

61.对比例1为本发明铈锆复合氧化物的对比例,包括如下重量百分比的组分:氧化锆50%、氧化铈40%、氧化镧5%、氧化钇5%。

62.具体的制备方法为:(1)往浓度为4wt%的二氯氧化锆溶液升温至95℃,加入浓度为20wt%的硫酸钠溶液,硫酸钠用量为氧化锆重量的70%。(2)在95℃下继续搅拌熟化60min,得到锆前驱体。(3)等锆前驱体浆料降温至60℃后,加入氯化铈、氯化镧、氯化钇溶液,搅拌混合均匀。然后往所得的混合金属盐溶液中加入浓度为15wt%的氢氧化钠溶液,直至浆料的ph值达到12以上,得到铈锆复合氢氧化物沉淀。把铈锆复合氢氧化物过滤,使用去离子水洗涤去除杂质离子。(4)使用高速分散机将洗涤干净的铈锆复合氢氧化物分散于无水乙醇中。然后把浆料升温至50℃,加入油酸搅拌60min。油酸的添加量为目标产物重量的50%。(5)将经过结构调节剂处理后的浆料过滤后真空干燥去除溶剂。再将真空干燥后的铈锆复合氢氧化物滤饼在800℃下焙烧4h,得到多孔铈锆复合氧化物。使用粉碎机将焙烧完的锆基稀土复合氧化物粉碎成粉末。

63.对比例2

64.对比例2为本发明铈锆复合氧化物的对比例,包括如下重量百分比的组分:氧化锆50%、氧化铈40%、氧化镧5%、氧化钇5%。

65.具体的制备方法为:(1)配制浓度为10%的硝酸锆、硝酸铈铵、硝酸镧和硝酸钇混合金属盐溶液。(2)配制浓度为10%的氨水溶液,氨水过量30%。(3)将步骤(1)中的混合金属盐溶液加进步骤(2)的氨水溶液中,得到沉淀浆料。(4)往步骤(3)的沉淀浆料中加入油酸搅拌60min,油酸的添加量为目标产物重量的50%。(5)将经过结构调节剂处理后的浆料过滤后真空干燥去除溶剂。再将真空干燥后的铈锆复合氢氧化物滤饼在800℃下焙烧4h,得到多孔铈锆复合氧化物。使用粉碎机将焙烧完的铈锆复合氧化物粉碎成粉末。

66.发明人对实施例1-5和对比例1-2的产物进行了细粉碎至中值粒度为3-5μm前后的

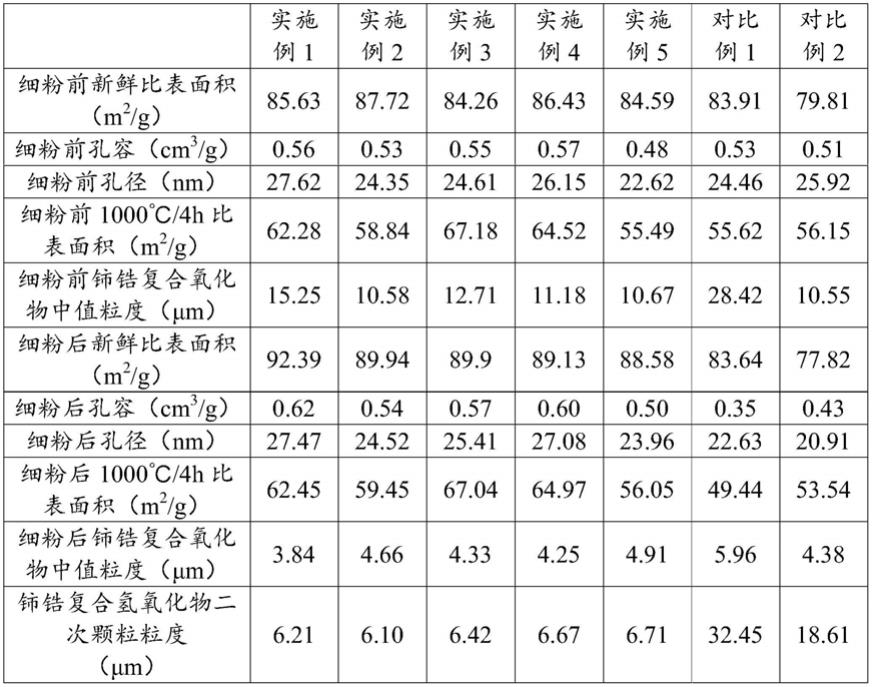

粒度和比表面积测试。老化的具体条件为:将待测样品升温至1000℃或1100℃保温4h,升温时间为4h。比表面积测试方法为:采用tristar 3020全自动比表面积和空隙分析仪在77k使用氮气作为吸附气体进行检测。样品在氮气吸脱附测试前需要在200℃下脱气2个小时去除材料孔道中的水分和空气,然后再进行检测。比表面积通过多点bet法计算得到。粒度的测试方法为:样品在六偏磷酸钠水溶液中超声3min后,使用欧美克ls-pop(9)激光粒度分析仪进行粒度检测。实施例1-5和对比例1-2的测试结果如表1-2所示。

67.表1实施例1-5和对比例1-2bet和中值粒度测试结果

[0068][0069]

表2实施例1-5和对比例1-2细粉碎前后粒度和老化比表面积测试结果

[0070][0071][0072]

由表1可知,本发明制备过程中铈锆复合氢氧化物二次颗粒的中值粒度均小于8μm,远小于对比例1-2中铈锆复合氢氧化物的中值粒度。由于铈锆复合氢氧化物的二次颗粒

粒度与经过焙烧得到铈锆氧化物的二次颗粒粒度基本一样,所以本发明制备出的铈锆复合氧化物的二次颗粒比对比例1-2具有更小的粒度。由实施例1-5可知,本发明制备方法的到的铈锆复合氧化物经过细粉碎至粒度约为3-5μm时新鲜比表面积略微增大,孔容和孔径基本保持不变。比例1-2传统方法制备出的铈锆复合氧化物的二次颗粒粒度远大于10μm,在粉碎至3-5μm过程中二次颗粒结构受到破坏,孔结构坍塌,造成孔容和孔径变小,1000℃老化比表面积变低。本发明合成方法较对比例1-2传统方法制备出的铈锆复合氧化物的比表面积更大,均大于88m2/g。实施例1-5较对比例1-2铈锆复合氧化物的孔容和孔径也更大,孔容达到0.50cm3/g以上,孔径达到23.9nm以上。

[0073]

由表2可知,实施例1-5由于制备出的铈锆复合氧化物二次颗粒较小,将块状的铈锆复合氧化物粉碎至中值粒度为3-5μm时,铈锆复合氧化物的二次颗粒不会受到太大的破坏,所以粉碎后的铈锆复合氧化物具有较大的孔容和比表面积,1100℃老化4个小时后比表面积衰减率低于10%,明显优于对比例1-2。

[0074]

最后所应当说明的是,以上实施例仅用以说明本发明的技术方案而非对本发明保护范围的限制,尽管参照较佳实施例对本发明作了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的实质和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1