一种光通道反应器及一种高纯度全反式维生素A醋酸酯及其衍生物晶体的制备方法与流程

一种光通道反应器及一种高纯度全反式维生素a醋酸酯及其衍生物晶体的制备方法

技术领域

1.本发明涉及一种光通道反应器及一种高纯度全反式维生素a醋酸酯及其衍生物晶体的制备方法,属于维生素a醋酸酯及其衍生物生产技术领域。

背景技术:

2.维生素a也被称为视黄素,是一种重要的药品,能够维持上皮组织的完整性和细胞膜的通透性;维持正常的视觉,促进动物生长、生殖和哺乳;增强对疾病的抵抗性。

3.维生素a的侧链上有四个共轭双键,理论上有16种几何异构体,由于位阻效应,只有五种异构体存在于自然界中,分别是9-顺式、13-顺式、11-顺式、9,13-双顺式维生素a异构体及无位阻的全反式维生素a异构体。其中以全反式维生素a异构体的生物活性最高,由于维生素a稳定性差,遇空气、酸容易发生氧化,市场上流通的维生素a商品通常是维生素a醋酸酯,其中全反式维生素a醋酸酯占全部维生素a异构体的含量通常高于93%。

4.世界上大多数va工厂都是采用罗氏(roche)合成工艺,合成的维生素a醋酸酯主要由全反式维生素a醋酸酯及其异构体组成,由于其它顺式异构生物活性较低,且分离困难,必须将顺式异构体转化为全反式维生素a醋酸酯,以提高其生物活性,减少原料的浪费,全反式维生素a异构体熔点在58-60℃,9,13-顺式异构体及类维生素a醋酸酯杂质的熔点在15℃以下,其分离主要采用结晶方式。

5.目前关于维生素a顺式异构体转化为全反式异构体的研究报道,主要的方法为重金属催化、热异构、碘催化异构及光催化异构。其中重金属催化异构由于使用较为昂贵的重金属,且重金属催化剂无法回收,造成产品中会有一定量的重金属残留。热异构由于维生素a稳定性差,极易导致维生素a变质,生成杂质,造成原料浪费并影响产品质量。碘催化异构由于产品中残留碘,具有一定的毒性,会对产品质量产生影响。光催化异构由于反应条件温和,最终产品杂质含量少,各种顺式异构体的转化率高而被广泛关注,但是光催化应用于固液两相时会造成光的散射,减少光的利用效率,光催化过程往往采用较大的溶剂比,在不易使维生素a醋酸酯结晶析出的温度条件下进行,光敏剂利用率低,限制了其应用。且目前方法即使经过异构反应,维生素a醋酸酯的纯度仍然难以满足人们需要,其后续工序必须伴随着催化剂的分离,分离催化剂后再与溶剂混合以结晶工艺得到满足纯度需要的全反式维生素a醋酸酯晶体,经过后续过滤/离心、干燥处理得到晶体,并且该过程往往伴随着复杂的溶剂回收流程。

6.因此,寻找一种经济高效、工艺简单的全反式维生素a醋酸酯及其衍生物制备方法,能够大规模连续化生产高品质全反式维生素a醋酸酯及其衍生物,具有非常重要的意义。

技术实现要素:

7.针对现有技术中存在的上述问题,本发明提供一种光通道反应器,该反应器具有

类菱形的通道结构,适用于固液两相的反应体系,能够将反应生成固体及时移除反应体系,可实现稳定连续化生产,并能够显著提高光的利用效率。

8.本发明还提供一种高纯度全反式维生素a醋酸酯及其衍生物晶体的制备方法。本发明利用光催化反应温度要求低、反应条件温和的特点,采用所述光通道反应器,经一步反应即可合成全反式维生素a醋酸酯及其衍生物晶体,并通过将晶体及时移出反应体系促使反应向正向移动,大大提高了反应转化率和收率,生成的维生素a醋酸酯晶体经干燥处理后可直接用于下游制剂化生产,大大简化了维生素a醋酸酯的合成过程,使光、光敏剂得到最大效率利用。

9.为实现上述目的,本发明通过以下技术方案来实现:

10.本发明提供一种光通道反应器,包括横截面为类菱形的棱柱体通道,所述棱柱体通道由两块发光板和两块反光板组合得到;

11.所述两块发光板构成所述棱柱体通道的两个下表面,所述两块发光板之间固定连接的夹角(底角)为30-160

°

,优选120-150

°

,形成反应液流道;

12.所述两块反光板构成所述棱柱体通道的两个上表面,二者之间固定连接的夹角为60-120

゜

,优选为90

゜

;

13.所述发光板上设置有光源;

14.所述类菱形的棱柱体通道外部包封方形壳体,所述类菱形的棱柱体通道的上棱、下棱、侧棱均与壳体密封连接,形成若干横截面为三角形的通道,三角形通道与类菱形的棱柱体通道交错排列;

15.所述类菱形的棱柱体通道中,由两块发光板组成的下半部分为反应液流道,沿流道方向,前端设置有进料口,后端在底部设置有固相出料口、后端上部设置有液相出料口;

16.所述三角形通道,为冷/热媒流道,设置有入口和出口。

17.本发明光通道反应器中,优选地,在所述类菱形的棱柱体通道的固相出料口,还设置有固体捕集器,该捕集器可在出口前将晶体或固体拦截富集,用于固液两相分离;所述固体捕集器拦截设置在两块发光板组成的反应液流道横截面上,其两侧边沿分别与两块发光板密封连接,上沿与发光板等高;

18.所述固体捕集器为具有倾斜度的倒三角形平面结构,所述倒三角形平面的底角连通固相出料口;优选地,所述倒三角形平面结构面向流体的倾斜度为20-70

゜

,优选为30-60

゜

;

19.所述倒三角形平面结构,上部为滤网,下部为平板;流体流经固体捕集器时,首先上部的滤网将固体拦截,并在下部平板的阻挡下沉积在类菱形的棱柱体通道的底部,形成富集固体的固液两相流体,沿倒三角形平面的底角从固相出料口排出,通过滤网分离固体后的液体从液相出料口排出,从而实现固液分离;

20.优选地,所述滤网与平板的高度比为1:0.5-1.5,优选为1:0.8-1.2;

21.优选地,所述滤网,网孔目数《40目,优选20-30目。

22.本发明光通道反应器中,优选地,所述类菱形的棱柱体通道,横截面的宽度与高度比为1:0.5-1,优选为1:0.5-0.7;

23.优选地,所述类菱形的棱柱体通道长度为3-12m,优选为5-8m;

24.优选地,所述菱形的棱柱体通道的上棱与下棱形成的平面垂直于光通道反应器所

在的水平面;

25.优选地,所述类菱形的棱柱体通道可以是并联或串联,优选并联;可以是单层或者多层排列,优选单层排列;其中并联个数为1-10,优选1-5;串联个数为1-8,优选个数为2-4。

26.本发明光通道反应器中,优选地,为便于出料光通道反应器设置为倾斜式,所述类菱形的棱柱体通道的中轴线与光通道反应器所在水平面的之间的倾斜夹角为5-15

゜

,优选5-10

゜

。

27.本发明光通道反应器中,优选地,所述发光板粗糙度ra《0.4μm,优选0.2-0.4μm,两发光板下沿的夹角为30-160

°

,优选120-150

°

。发光板同时作为固体收集器,两块发光板之间互相对称固定连接,二者之间构成特定角度的倾斜平面,一方面能够提供光催化反应所需要的光能,减少内部固体对光的散射,另一方面形成收集器结构,固体经收集器,收集于通道底部,在通道底部形成固液两相流体流道。

28.优选地,所述发光板材质为铝合金、不锈钢、碳钢,优选为铝合金。

29.本发明光通道反应器中,优选地,所述光源选自白炽灯、节能灯、金属卤素灯、发光二极管(led)灯、荧光灯、氙灯、汞灯、紫外灯中的一种,优选为led灯、汞灯;

30.优选地,所述光源均布于发光板上,光源数量由实际反应所需功率控制。

31.本发明光通道反应器中,优选地,所述反光板的反射面需要抛光处理,反射面抛光度ra《0.4,优选为0.2-0.3μm;

32.所述两反光板的反射面的上沿夹角为(顶角)80-120

°

,优选为90

°

,下沿与分别与两发光板的上沿(反应液流道)相连接,形成的类菱形通道内,顶部接近互相垂直的两个光反射平面,会使由发光板照射到顶部的光束因该特定结构经两次反射后平行返回反应液,提高光能的利用效率,强化光催化反应效果。

33.本发明光通道反应器中,优选地,所述三角形通道上分段设置有多个对出入口,优选1-5对出入口,将三角形通道划分为多级通道,所述出入口可以根据温度调控需要相互转换,既可以作为入口,也可以作为出口。多级通道分段分别输送冷媒/热媒流体,用于移走热量或向反应流道内物料输入热量,由此可以对光通道反应器内部的温度进行调控,使维生素a醋酸酯及其衍生物向全反式转化的同时还能够以晶体形式析出并富集于反应通道底部,促进反应向正向移动,并防止晶体颗粒对光的散射和吸收。

34.本发明还提供一种光通道反应器在维生素a醋酸酯及其衍生物异构化反应中的应用,极大简化witting法生产全反式维生素a醋酸酯的流程,产生的维生素a醋酸酯晶体纯度达96%以上,经干燥处理后可直接用于下游制剂化生产。

35.一种高纯度全反式维生素a醋酸酯及其衍生物晶体的制备方法,该方法采用本发明所述光通道反应器,步骤包括:

36.1)开启反应器中的光源,向三角形通道中分段分别输送冷媒/热媒流体,控制类菱形的棱柱体通道内的温度由进料口至固、液相出料口逐级递减;

37.2)将维生素a醋酸酯及衍生物异构体原料与溶剂、光敏剂混合后,由进料口进入类菱形的棱柱体通道中,并控制进料量不超出发光板组成的反应液流道,进行光催化异构化反应,生成全反式维生素a醋酸酯及其衍生物;

38.3)步骤2)生成的全反式维生素a醋酸酯及其衍生物在类菱形的棱柱体通道中,由进料口至出料口逐渐以晶体形式析出,并富集于反应液流道底部,形成固液两相流体流道,

在出料口前端通过固体捕集器进行固液分离,固相从固相出料口排出,液体从液相出料口排出,得到高纯度全反式维生素a醋酸酯晶体及脱除晶体后的反应液。

39.本发明方法,步骤1)所述类菱形的棱柱体通道内的进料口温度为15-30℃,优选为1-20℃,固、液相出料口温度为-30-5℃,优选为-30

‑‑

5℃。通过向三角形通道中分段分别输送冷媒/热媒流体,并实时调控冷媒/热媒流体温度即可实现,本发明没有具体要求。

40.本发明方法,步骤2)所述维生素a醋酸酯及衍生物异构体原料,其组成中包含11-顺式、9-顺式、13-顺式、以及全反式维生素a醋酸酯及衍生物异构体;

41.优选地,所述维生素a醋酸酯及衍生物异构体原料,以其总质量为100%计,组成包括:

42.11-顺式维生素a醋酸酯及衍生物30-60%,优选40-60%;

43.9-顺式维生素a醋酸酯及衍生物1-15%,优选1-10%;

44.13-顺式维生素a醋酸酯及衍生物1-10%,优选1-5%;

45.全反式维生素a醋酸酯及衍生物20-65%,优选50-60%。

46.此外,所述维生素a醋酸酯及衍生物异构体原料,还可能含有10-40%,优选《30%的其它组分、杂质。

47.本发明所述维生素a醋酸酯及衍生物异构体原料来源于witting反应合成得到的维生素a醋酸酯异构体及其衍生物,由witting反应合成维生素a醋酸酯异构体及其衍生物为本领域常规方法,技术人员可以根据实际需要选择适合的现有方法制备得到,本发明不再赘述;

48.本发明方法,步骤2)中所述溶剂选自c5~c18的直链烷烃、支链烷烃、氯代烷烃,c6~c12的芳香烃,c1~c6的醚类、醇类、腈类中的一种或多种;其中,所述c5~c18的直链烷烃、支链烷烃、氯代烷烃优选正己烷、正庚烷、石油醚中的一种或多种;所述c6~c9的芳香烃优选苯、甲苯、乙苯和对二甲苯中的一种或多种,更优选为苯和/或甲苯;所述c1~c6的醚类、醇类、腈类优选甲醇、乙醇、丙醇、异丙醇、丁醇、环状醚、乙醚、乙腈、丙腈中的一种或多种,更优选乙醇、乙醚、乙腈、丙腈中的一种或多种;

49.优选地,所述溶剂用量为维生素a醋酸酯及其衍生物异构体原料质量的0.2-1.5倍,优选为0.5-1倍。

50.本发明方法,步骤2)中所述光敏剂选自荧光或半荧光物质,优选荧光2.4.6-三苯基吡喃/高氯酸盐、二萘嵌苯、奎尼扎林、对苯二酚、β-辛可芬、曙红钠、玫瑰红、赤藓红(红霉素)、欧几里辛橙、罗丹名、乙烯雌酚中的一种或多种,更优选为赤藓红;

51.优选地,所述光敏剂用量为维生素a醋酸酯及其衍生物异构体原料的50-2000ppm,优选为200-500ppm;其混合形式为均相全混。

52.优选地,所述光敏剂中添加有稳定剂碘酸钠,其用量为光敏剂质量的1-3%,更优选2%。

53.本发明方法,步骤2)中所述光催化异构化反应,反应温度为-30-30℃,优选-15-15℃,反应液在光通道反应器内的停留时间为3-30min,优选5-15min。

54.本发明方法,步骤2)中所述光催化异构化反应,发光波长为350-520nm,优选为400-450nm;光照强度为500lux以上,优选为500-700lux。

55.本发明方法,步骤3)中,生成的全反式维生素a醋酸酯及其衍生物以晶体形式析

出,在类菱形的棱柱体通道中,析出晶体的温度段为-30-0℃,优选-30

‑‑

5℃。本反应中其它异构体维生素a醋酸酯及其衍生物转化为全反式维生素a醋酸酯及其衍生物后,其浓度升高,随着反应液温度降低,全反式维生素a醋酸酯以晶体形式析出,并收集于反应器底部,晶体在固相出料口处被及时移除,可以促进反应平衡的右向移动,同时还能够防止晶体对光线的散射和吸收,且析出晶体后,内部光敏剂相对于维生素a醋酸酯及其衍生物异构体原料的浓度越来越高,更加有利于加快后续反应。

56.本发明方法,步骤3)中,所述脱除晶体后的反应液可回收进行二次光催化异构反应,具体经过闪蒸脱除部分溶剂后可以再次返回反应器进料口。

57.与现有技术相比,本发明技术方案有益效果在于:

58.(1)本发明特定结构的光通道反应器,能够从含有各种维生素a醋酸酯及衍生物的异构体中直接反应生成高纯度全反式维生素a醋酸酯及其衍生物晶体,显著提高了光的利用效率,能够稳定连续化生产,极大简化传统生产工艺流程、降低设备投资和生产成本。

59.(2)反应生成的全反式维生素a醋酸酯晶体能够及时移出反应体系,促进反应过程正向移动,减少副反应的发生,大大提高了反应转化率和收率,并使光、光敏剂得到最大效率利用。

附图说明

60.图1为实施例1的光通道反应器截面示意图;

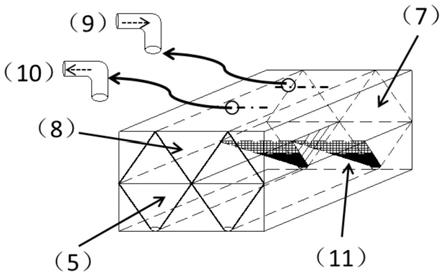

61.图2为实施例1的光通道反应器结构示意图;

62.图3为实施例1的固体捕集器的结构示意图;

63.图中:1、类菱形的棱柱体通道,2、发光板,3、反光板,4、光源,5、进料口,6、固相出料口,7、液相出料口,8、三角形流道,9、入口,10、出口,11、固体捕集器,12、滤网,13、平板;其中9、入口,10、出口共10个,图中未标出。

具体实施方式

64.以下通过实施例和附图进一步详细说明本发明技术方案,但本发明并不因此而受到任何限制。

65.本发明实施例采用的主要原料来源信息,其它若无特别说明均为普通市售原料:

66.维生素a醋酸酯及衍生物异构体原料:witting反应合成得到的维生素a醋酸酯异构体及其衍生物,参考专利cn 111205209 a或cn 112724059 a公开的方法,根据实际需要调整反应条件后制备得到;

67.溶剂:乙醇、乙腈、正己烷,烟台远东精细化工有限公司;

68.光敏剂:赤藓红,百灵威科技有限公司。

69.本发明实施例采用的性能测试方法:

70.高效液相色谱仪:安捷伦lc-1200,

71.色谱分析条件:按照gb 14750-2010规定的条件进行测定,9-顺式维生素a醋酸酯、11-顺式维生素a醋酸酯、13-顺式维生素a醋酸酯和全反式维生素a醋酸酯含量通过外标法进行测定。

72.异构化反应转化率计算式:(晶体质量*晶体纯度-原料质量*原料全反式va质量分

数)/(原料质量-原料中全反式质量-原料中杂质质量);

73.收率计算式:晶体质量*晶体纯度/(原料质量-原料中杂质质量)。

74.实施例1

75.一种光通道反应器,结构如图1、图2所示,包括并联的2个横截面为类菱形的棱柱体通道1,类菱形的棱柱体通道1由两块发光板2和两块反光板3组合得到;

76.类菱形的棱柱体通道1的类菱形横截面的宽度为0.5m,高度为0.3m;单个类菱形的棱柱体通道1长度为7m;类菱形的棱柱体通道1的上棱与下棱形成的平面垂直于光通道反应器所在的水平面。

77.光通道反应器设置为倾斜式,所述类菱形的棱柱体通道1的中轴线与光通道反应器所在水平面的之间的倾斜夹角为5

゜

。

78.两块发光板2形成棱柱体通道1的两个下表面,发光板材质为铝合金表面粗糙度为0.3μm,夹角(底角)为120

゜

。

79.两块反光板3构成棱柱体通道的两个上表面,顶部夹角为90

゜

,材质为不锈钢,表面抛光度ra=0.3μm。

80.发光板上设置有光源4,光源4为led灯,led灯珠均布于发光板。

81.由两块发光板2组成的下半部分为反应液流道,沿流道方向,前端设置有进料口5,后端在底部设置有固相出料口6、后端上部设置有液相出料口7。

82.类菱形的棱柱体通道1外部包封方形壳体与类菱形流道的棱边密封连接,形成6个截面为三角形的通道8,三角形流道8与类菱形的棱柱体通道1交错排列,三角形流道8分段设置有共10个入口9、出口10,用于两端控温,可以分段通入冷/热媒,控制光反应与结晶温度。

83.类菱形的棱柱体通道1的固相出口6处设有固体捕集器11,拦截设置在两块发光板2组成的反应液流道横截面上,其两侧边沿分别与两块发光板2密封连接,上沿与发光板2等高;

84.固体捕集器11结构如图3所示,为具有面向流体的倾斜度45

゜

的倒三角形平面结构,倒三角形平面的底角连通固相出料口6;倒三角形平面结构,上部为滤网12(网孔目数30目),下部为平板13;所述滤网12与平板13的高度比为1:0.5。

85.实施例2(s1)

86.采用实施例1制备的光通道反应器,制备高纯度全反式维生素a醋酸酯及其衍生物晶体:

87.维生素a醋酸酯及衍生物异构体原料组成,以总质量为100%计,含有11-顺式维生素a醋酸酯40wt%,9-顺式维生素a醋酸酯10wt%,13-顺式维生素a醋酸酯5wt%,杂质20wt%,全反式维生素a醋酸酯25wt%。

88.1)开启反应器中的led光源(光源功率为400w),发光波段为400-500nm,光照强度为620lux,,向三角形通道中分段分别输送冷媒/热媒流体,控制类菱形的棱柱体通道内的温度由进料口由15℃逐级递减至固、液相出料口-15℃;

89.2)将25kg/h流量的维生素a醋酸酯及衍生物异构体原料与500ppm的光敏剂赤藓红、以及与维生素a醋酸酯及衍生物异构体原料等质量的乙醇溶剂,在15℃、500rpm搅拌转速下混合后,由进料口进入类菱形的棱柱体通道中,并控制进料量不超出发光板组成的反

应液流道,进行光催化异构化反应,反应液在光通道反应器内的停留时间为5min,生成全反式维生素a醋酸酯及其衍生物;

90.3)在类菱形的棱柱体通道接近出料口一端,步骤2)生成的全反式维生素a醋酸酯及其衍生物在类菱形的棱柱体通道中,由进料口至出料口逐渐以晶体形式析出,并富集于反应液流道底部,形成固液两相流体流道,在出料口通过固体捕集器进行固液分离,固相从固相出料口排出,液体从液相出料口排出,得到高纯度全反式维生素a醋酸酯晶体及脱除晶体后的反应液。

91.脱除晶体后的反应液可回收进行二次光催化异构反应。

92.反应收集到的晶体扣除溶剂后进行维生素a醋酸酯异构体含量组成分析,反应液进行全组成分析。

93.结果显示:维生素a醋酸酯异构体向全反式维生素a醋酸酯的异构化转化率为95.6%,得到的晶体中全反式维生素a醋酸酯含量(纯度)为98wt%,每小时可以得到19.8kg/h的晶体,全反式维生素a醋酸酯的总收率为97.6%。

94.实施例3(s2)

95.采用实施例1制备的光通道反应器,制备高纯度全反式维生素a醋酸酯及其衍生物晶体:

96.维生素a醋酸酯及衍生物异构体原料组成,以总质量为100%计,含有11-顺式维生素a醋酸酯30wt%,9-顺式维生素a醋酸酯15wt%,13-顺式维生素a醋酸酯10wt%,杂质10wt%,全反式维生素a醋酸酯65wt%。

97.1)开启反应器中的led光源(光源功率为400w),发光波段为400-500nm,光照强度为500lux,向三角形通道中分段分别输送冷媒/热媒流体,控制类菱形的棱柱体通道内的温度由进料口由15℃逐级递减至固、液相出料口-30℃;

98.2)将25kg/h流量的维生素a醋酸酯及衍生物异构体原料与200ppm的光敏剂赤藓红,并加入光敏剂质量2%wt的稳定剂碘酸钠,维生素a醋酸酯及衍生物异构体原料质量0.2倍的乙腈溶剂,在15℃,500rpm搅拌转速下混合后,由进料口进入类菱形的棱柱体通道中,并控制进料量不超出发光板组成的反应液流道,进行光催化异构化反应,反应液在光通道反应器内的停留时间为30min,生成全反式维生素a醋酸酯及其衍生物;

99.3)步骤2)生成的全反式维生素a醋酸酯及其衍生物在类菱形的棱柱体通道中,由进料口至出料口逐渐以晶体形式析出,并富集于反应液流道底部,形成固液两相流体流道,在出料口通过固体捕集器进行固液分离,固相从固相出料口排出,液体从液相出料口排出,得到高纯度全反式维生素a醋酸酯晶体及脱除晶体后的反应液。

100.反应收集到的晶体扣除溶剂后进行维生素a醋酸酯异构体含量组成分析,反应液进行全组成分析。

101.结果显示:维生素a醋酸酯异构体向全反式维生素a醋酸酯的异构化转化率为94.6%,得到的晶体中全反式维生素a醋酸酯含量(纯度)97.2wt%,每小时可以得到22.8kg/h的晶体,全反式维生素a醋酸酯的总收率为98.5%。

102.实施例4(s3)

103.采用实施例1制备的光通道反应器,制备高纯度全反式维生素a醋酸酯及其衍生物晶体:

104.维生素a醋酸酯及衍生物异构体原料组成,以总质量为100%计,含有11-顺式维生素a醋酸酯60wt%,9-顺式维生素a醋酸酯1wt%,13-顺式维生素a醋酸酯1wt%,杂质20wt%,全反式维生素a醋酸酯20wt%。

105.1)开启反应器中的led光源(光源功率为400w),发光波段为400-500nm,光照强度为700lux,向三角形通道中分段分别输送冷媒/热媒流体,控制类菱形的棱柱体通道内的温度由进料口由15℃逐级递减至固、液相出料口-30℃;

106.2)将25kg/h流量的维生素a醋酸酯及衍生物异构体原料与2000ppm的光敏剂赤藓红,并加入光敏剂质量2%的稳定剂碘酸钠,维生素a醋酸酯及衍生物异构体原料质量1.5倍的正己烷溶液,在15℃,500rpm搅拌转速下混合后,由进料口进入类菱形的棱柱体通道中,并控制进料量不超出发光板组成的反应液流道,进行光催化异构化反应,反应液在光通道反应器内的停留时间为20min,生成全反式维生素a醋酸酯及其衍生物;

107.3)步骤2)生成的全反式维生素a醋酸酯及其衍生物在类菱形的棱柱体通道中,由进料口至出料口逐渐以晶体形式析出,并富集于反应液流道底部,形成固液两相流体流道,在出料口通过固体捕集器进行固液分离,固相从固相出料口排出,液体从液相出料口排出,得到高纯度全反式维生素a醋酸酯晶体及脱除晶体后的反应液。

108.反应收集到的晶体扣除溶剂后进行维生素a醋酸酯异构体含量组成分析,反应液进行全组成分析。

109.结果显示:维生素a醋酸酯异构体向全反式维生素a醋酸酯的异构化转化率为98.9%,得到的晶体中全反式维生素a醋酸酯含量(纯度)96.3wt%,每小时可以得到20.6kg/h的晶体,全反式维生素a醋酸酯的总收率为99.2%。

110.实施例5(s3)

111.采用实施例1制备的光通道反应器,制备高纯度全反式维生素a醋酸酯及其衍生物晶体:

112.维生素a醋酸酯及衍生物异构体原料组成,以总质量为100%计,含有11-顺式维生素a醋酸酯45wt%,9-顺式维生素a醋酸酯5wt%,13-顺式维生素a醋酸酯3wt%,杂质10wt%,全反式维生素a醋酸酯37wt%。

113.1)开启反应器中的led光源(光源功率为400w),发光波段为400-500nm,光照强度为570lux,向三角形通道中分段分别输送冷媒/热媒流体,控制类菱形的棱柱体通道内的温度由进料口由30℃逐级递减至固、液相出料口0℃;

114.2)将25kg/h流量的维生素a醋酸酯及衍生物异构体原料与500ppm的光敏剂赤藓红,维生素a醋酸酯及衍生物异构体原料质量1.0倍的乙醇溶液,在15℃,500rpm搅拌转速下混合后,由进料口进入类菱形的棱柱体通道中,并控制进料量不超出发光板组成的反应液流道,进行光催化异构化反应,反应液在光通道反应器内的停留时间为10min,生成全反式维生素a醋酸酯及其衍生物;

115.3)步骤2)生成的全反式维生素a醋酸酯及其衍生物在类菱形的棱柱体通道中,由进料口至出料口逐渐以晶体形式析出,并富集于反应液流道底部,形成固液两相流体流道,在出料口通过固体捕集器进行固液分离,固相从固相出料口排出,液体从液相出料口排出,得到高纯度全反式维生素a醋酸酯晶体及脱除晶体后的反应液。

116.反应收集到的晶体扣除溶剂后进行维生素a醋酸酯异构体含量组成分析,反应液

进行全组成分析。

117.结果显示:维生素a醋酸酯异构体向全反式维生素a醋酸酯的异构化转化率为88%,得到的晶体中全反式维生素a醋酸酯含量(纯度)98.2wt%,每小时可以得到21.2kg/h的晶体,全反式维生素a醋酸酯的总收率为92.5%。

118.实施例6(s4)

119.进料组成参考实施例3中的s2,不同之处在于原料液中不使用稳定剂碘酸钠,反应条件与实施例3相同。

120.结果显示:维生素a醋酸酯异构体向全反式维生素a醋酸酯的异构化转化率为92.7%,得到的晶体中全反式维生素a醋酸酯含量(纯度)97.96.2%,每小时可以得到19.5kg/h的晶体,全反式维生素a醋酸酯的总收率为94.6%。

121.对比例1(s1*)

122.维生素a醋酸酯异构体进料组成参考实施例2中的s2,不同之处在于,该反应采用普通全混式搅拌釜,光源位于釜壁,光源功率同类菱形通道光反应器功率一致,原料在保证相同比例情况下,投入到反应釜进行间歇反应。反应温度维持在15℃,反应停留时间为5min,反应结束后通过反应釜外夹套逐步降低反应温度至-15℃。

123.反应结束后对反应液进行过滤,采用溶剂乙腈进行洗涤,得到的晶体称重,测纯度。

124.结果显示:维生素a醋酸酯异构体向全反式维生素a醋酸酯的异构化转化率为15.5%,得到21kg/h晶体,晶体全反式维生素a醋酸酯纯度为82.0%。主要因为反应开始阶段产生固体,固体会对内部光线造成散射,改变光催化反应动力学,进而其它维生素a醋酸酯异构体较难转化为全反式维生素a醋酸酯。导致11-顺式维生素a醋酸酯析出,影响纯度。

125.对比例2(s2*)

126.进料组成参考实施例2中的s2,不同之处在于反应器顶部没有互相垂直的二次光反射平面,采用平板密封,反应条件与实施例2中的s2相同。

127.结果显示:维生素a醋酸酯异构体向全反式维生素a醋酸酯的异构化转化率为47.6%,得到19.7kg/h晶体,晶体全反式维生素a醋酸酯纯度为97.6%,收率为85.4%。收率下降,主要是因为没有互相垂直的二次光反射平面,光功率降低。没有二次光反应平面,光效率降低约25%。

128.对比例3(s3*)

129.进料组成参考实施例2中的s2,不同之处在于该反应器不使用晶体捕集器,其它反应条件与反应条件与实施例2中的s2相同

130.反应结束后对反应液进行过滤,采用溶剂乙腈进行洗涤,得到的晶体称重,测纯度。

131.结果显示:得到18.5kg/h晶体,晶体全反式维生素a醋酸酯纯度为96.7%,收率降低至79.5%。结果显示,不使用晶体捕集器会导致颗粒较小的晶体流失,主要原因是小颗粒沉降困难,随上部液体在液体出口流道流出。

132.对比例4(s4*)

133.进料组成参考实施例2中的s2,不同之处在于反应过程中不加入光敏剂,反应条件与实施例2中的s2相同。

134.反应结束后对反应液进行过滤,采用溶剂乙醇进行洗涤,得到的晶体称重,测纯度。

135.结果显示:得到19.5kg/h晶体,纯度为75%,主要原因为没有光敏剂,反应不进行,得到的晶体为全反式维生素a醋酸酯和11-顺式维生素a醋酸酯的结晶产物。

136.对比例5(s5*)

137.进料组成参考实施例2中的s2,不同之处在于反应过程中维持15℃恒定温度,即不采取加热和移热措施,反应条件与实施例2中的s2相同。

138.反应结束后对反应液进行过滤,采用溶剂乙腈进行洗涤,得到的晶体称重,测纯度。

139.结果显示:反应液没有得到晶体,表明该反应在15℃恒温下虽然发生转化反应但是不能析出晶体。对反应液分析显示:9-顺式维生素a醋酸酯和11-顺式维生素a醋酸酯向全反式维生素a醋酸酯的异构化转化率为68%,转化率较低,主要因为该反应为平衡反应,全反式维生素a醋酸酯在反应液中增多后正向反应无法进行。

140.对比例6(s6*)

141.进料组成参考实施例2中的s2,不同之处在于原料液中不使用溶剂,反应条件与实施例2中的s2相同。

142.结果显示:得到晶体约17.3kg/h,纯度为65.6%,晶体纯度不合格,由于没有溶剂,光敏剂不能进行很好的分散,且反应液颜色深,光线的有效穿透距离较短,致使反应几乎不发生。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1