一种显示模组灯缝灌胶方法与流程

1.本技术涉及显示技术领域,特别涉及一种显示模组灯缝灌胶方法。

背景技术:

2.随着技术的进步以及市场的需要,led显示屏正向着点间距越来越小的方向发展,从而能够显示更细腻的画面,近年来出现的cob封装的led显示屏,因集成度高,可靠性高而越来越受到市场的欢迎。为了提高cob显示屏的对比度,往往需要在像素之间的缝隙中填充黑色的胶水以遮蔽金属焊盘,消除反光。此外,环境的湿气一直是导致led灯珠失效的重要原因,亦需要在像素之间的缝隙中填充相应的胶水来提高防潮性能。现在主流的工艺方式是通过高精密的点胶设备将相应的胶水逐行逐列的方式喷在像素之间的缝隙中,来完成相应的胶水填充操作,但在实际操作过程中,我们发现这种工艺方式操作起来十分不便,且效率亦很低下。

技术实现要素:

3.本技术的主要目的在于提出一种显示模组灯缝灌胶方法,其旨在解决现有显示屏灯缝进行相应胶水填充的工艺方式操作不便、效率低下的技术问题。

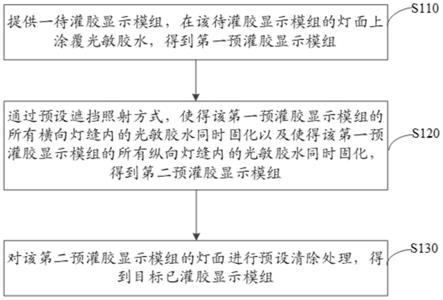

4.为实现上述目的,本技术提供的一种显示模组灯缝灌胶方法,包括以下步骤:提供一待灌胶显示模组,在所述待灌胶显示模组的灯面上涂覆光敏胶水,得到第一预灌胶显示模组;通过预设遮挡照射方式,使得所述第一预灌胶显示模组的所有横向灯缝内的光敏胶水同时固化以及使得所述第一预灌胶显示模组的所有纵向灯缝内的光敏胶水同时固化,得到第二预灌胶显示模组;对所述第二预灌胶显示模组的灯面进行预设清除处理,得到目标已灌胶显示模组。

5.可选地,所述光敏胶水为uv固化胶水。

6.可选地,所述光敏胶水为黑色胶水或透明胶水。

7.可选地,所述在所述待灌胶显示模组的灯面上涂覆光敏胶水,得到第一预灌胶显示模组的步骤具体包括:通过喷涂方式或刷涂方式将所述光敏胶水均匀涂覆在所述待灌胶显示模组的灯面上,得到所述第一预灌胶显示模组。

8.可选地,所述通过预设遮挡照射方式,使得所述第一预灌胶显示模组的所有横向灯缝内的光敏胶水同时固化以及使得所述第一预灌胶显示模组的所有纵向灯缝内的光敏胶水同时固化,得到第二预灌胶显示模组的步骤包括:提供一开设有若干长孔的荫罩,将所述荫罩覆于所述第一预灌胶显示模组的灯面上方,以遮挡所述灯面的同时露出所述灯面上所有横向灯缝或所有纵向灯缝;提供一预设光源,使所述预设光源垂直照射所述荫罩的上表面,以透过所述若干长孔照射所述所有横向灯缝或所述所有纵向灯缝,使得所述所有横向灯缝内的光敏胶水同时固化或使得所述所有纵向灯缝内的光敏胶水同时固化;调整所述荫罩与所述第一预灌胶显示模组之间的放置角度,使得所述荫罩遮挡所述灯面的同时露出所述所有纵向灯缝或所述所有横向灯缝;再次使所述预设光源垂直照射所述荫罩的上表

面,以透过所述若干长孔照射所述所有纵向灯缝或所述所有横向灯缝,使得所述所有纵向灯缝内的光敏胶水同时固化或使得所述所有横向灯缝内的光敏胶水同时固化,得到所述第二预灌胶显示模组。

9.可选地,所述预设光源为uv紫外灯。

10.可选地,所述调整所述荫罩与所述第一预灌胶显示模组之间的放置角度,使得所述荫罩遮挡所述灯面的同时露出所述所有纵向灯缝或所述所有横向灯缝的步骤包括:将所述荫罩顺时针或逆时针转动90度,使得所述荫罩遮挡所述灯面的同时露出所述所有纵向灯缝或所述所有横向灯缝。

11.可选地,所述调整所述荫罩与所述第一预灌胶显示模组之间的放置角度,使得所述荫罩遮挡所述灯面的同时露出所述所有纵向灯缝或所述所有横向灯缝的步骤包括:将所述第一预灌胶显示模组顺时针或逆时针转动90度,使得所述荫罩遮挡所述灯面的同时露出所述所有纵向灯缝或所述所有横向灯缝。

12.可选地,所述对所述第二预灌胶显示模组的灯面进行预设清除处理,得到目标已灌胶显示模组的步骤包括:将所述第二预灌胶显示模组置于预设有机溶剂中,以将所述灯面的灯珠上的未固化的光敏胶水清除,露出相应的所述灯珠,来得到目标已灌胶显示模组。

13.可选地,所述预设有机溶剂包括甲醇、乙醇以及丙酮中的任意一种。

14.本技术提供的显示模组灯缝灌胶方法,其在待灌胶显示模组的灯面上涂覆光敏胶水,得到第一预灌胶显示模组后,通过预设遮挡照射方式,使得第一预灌胶显示模组的所有横向灯缝内的光敏胶水同时固化以及使得第一预灌胶显示模组的所有纵向灯缝内的光敏胶水同时固化,来得到第二预灌胶显示模组。最后再对第二预灌胶显示模组的灯面进行预设清除处理,来得到目标已灌胶显示模组,便可完成整个显示模组的灯缝灌胶过程,整个灌胶过程方便、快捷。可见,本显示模组灯缝灌胶方法,其可有效解决现有显示屏灯缝进行相应胶水填充的工艺方式操作不便、效率低下的技术问题。

附图说明

15.为了更清楚地说明本技术实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

16.图1为本技术实施例显示模组灯缝灌胶方法的流程示意图。

17.图2为图1所示显示模组灯缝灌胶方法的步骤s120的具体流程示意图。

18.图3为本技术实施例灌胶辅助治具的拆分结构示意图。

19.图4为图3所示灌胶辅助治具的显示模组支架的结构示意图。

具体实施方式

20.下面结合附图对本技术的具体实施方式作进一步说明。在此需要说明的是,对于这些实施方式的说明用于帮助理解本技术,但并不构成对本技术的限定。此外,下面所描述的本技术各个实施方式中所涉及的技术特征只要彼此之间未构成冲突就可以相互组合。

21.如图1所示,本技术实施例提供一种显示模组灯缝灌胶方法,该显示模组灯缝灌胶

方法包括以下步骤:

22.步骤s110:提供一待灌胶显示模组,在该待灌胶显示模组的灯面上涂覆光敏胶水,得到第一预灌胶显示模组。

23.具体地,该光敏胶水优选为uv固化胶水,其可在uv紫外灯的照射下迅速固化。根据待灌胶显示模组需要提升的性能不能,该光敏胶水具体还可以是黑色胶水或透明胶水,当其为黑色胶水时,除了可以提高显示模组的防潮、防撞性能外,还可同时提高显示模组的对比度、消除显示模组之间的色差。上述光敏胶水的涂覆过程具体可以是通过喷涂方式或刷涂方式将光敏胶水均匀涂覆在待灌胶显示模组的灯面上,来得到第一预灌胶显示模组,此时,第一预灌胶显示模组的灯面上,不仅所有灯缝内均填充有该光敏胶水,且所有灯珠的表面亦涂覆有该光敏胶水。

24.步骤s120:通过预设遮挡照射方式,使得该第一预灌胶显示模组的所有横向灯缝内的光敏胶水同时固化以及使得该第一预灌胶显示模组的所有纵向灯缝内的光敏胶水同时固化,得到第二预灌胶显示模组。

25.具体地,当通过上述方法步骤得到灯面上涂覆有光敏胶水的第一预灌胶显示模组后,便可通过预设遮挡照射方式,使得该第一预灌胶显示模组的所有横向灯缝内的光敏胶水同时固化以及使得该第一预灌胶显示模组的所有纵向灯缝内的光敏胶水同时固化,得到第二预灌胶显示模组,如图2所示,其具体过程如下:

26.步骤s121:提供一开设有若干长孔的荫罩,将该荫罩覆于第一预灌胶显示模组的灯面上方,以遮挡该灯面的同时露出该灯面上所有横向灯缝或所有纵向灯缝。

27.步骤s122:提供一预设光源,使该预设光源垂直照射该荫罩的上表面,以透过若干长孔照射所有横向灯缝或所有纵向灯缝,使得所有横向灯缝内的光敏胶水同时固化或使得所有纵向灯缝内的光敏胶水同时固化。

28.步骤s123:调整该荫罩与第一预灌胶显示模组之间的放置角度,使得该荫罩遮挡该灯面的同时露出所有纵向灯缝或所有横向灯缝。

29.步骤s124:再次使预设光源垂直照射荫罩的上表面,以透过若干长孔照射所有纵向灯缝或所有横向灯缝,使得所有纵向灯缝内的光敏胶水同时固化或使得所有横向灯缝内的光敏胶水同时固化,得到第二预灌胶显示模组。

30.如图3所示,可提供一灌胶辅助治具100,该灌胶辅助治具100包括定位底座110、显示模组支撑架120以及荫罩130,其中,显示模组支撑架120设置在定位底座110上,且显示模组支撑架120远离定位底座110的一侧表面上凹设有一容置槽体121,可用于直接放置上述方法步骤得到第一预灌胶显示模组,亦可先待灌胶显示模组置入容置槽体121后,通过喷涂方式或刷涂方式将光敏胶水均匀涂覆在待灌胶显示模组的灯面上,来得到第一预灌胶显示模组。荫罩130可拆卸固定在定位底座110上,以活动罩设容置槽体121内的第一灌胶显示模组,荫罩130上还开设有若干长孔131,或露出第一灌胶显示模组的所有横向灯缝,或露出第一灌胶显示模组的所有纵向灯缝。荫罩130具体可为开设有若干长孔131的金属块,可通过激光或腐蚀的方式来形成若干长孔131。上述荫罩130罩设容置槽体121内的待灌胶显示模组时,荫罩130与待灌胶显示模组之间的距离具体可为0.1mm~10mm,最好是0.1mm~1mm,以确保两者靠近而不接触,使得荫罩130在实现遮挡待灌胶显示模组的灯面的同时,不会压到待灌胶显示模组的灯面或沾到涂覆在灌胶显示模组的灯面上的光敏胶水。长孔131的宽度

既小于横向灯缝的缝隙宽度,亦小于纵向灯缝的缝隙宽度,以确保若干长孔131,或仅对应露出待灌胶显示模组的所有横向灯缝,或仅对应露出待灌胶显示模组的所有纵向灯缝。另外,为使得本灌胶辅助治具100具有更好的防腐性能,来提高本显示模组灯缝灌胶方法100的使用寿命,定位底座110的表面、显示模组支撑架120的表面以及荫罩130的表面均涂覆有特氟龙涂层(未图示),同时,特氟龙涂层的设置,亦可在显示模组上的胶水掉落在本灌胶辅助治具100上时,可以方便的清除。

31.根据上述方法步骤可知,其可先使得该第一预灌胶显示模组的所有横向灯缝内的光敏胶水同时固化,后使得该第一预灌胶显示模组的所有纵向灯缝内的光敏胶水同时固化,来得到第二预灌胶显示模组。亦可先使得该第一预灌胶显示模组的所有纵向灯缝内的光敏胶水同时固化,后使得该第一预灌胶显示模组的所有横向灯缝内的光敏胶水同时固化,来得到第二预灌胶显示模组。以使得该第一预灌胶显示模组的所有横向灯缝内的光敏胶水同时固化,后使得该第一预灌胶显示模组的所有纵向灯缝内的光敏胶水同时固化,来得到第二预灌胶显示模组为例,初始状态时,荫罩130上开设的若干长孔131对应露出第一灌胶显示模组的所有横向灯缝,当上述光敏胶水具体为uv固化胶水时,上述预设光源应具体为uv紫外灯,通过uv紫外灯垂直照射该荫罩130的上表面,可透过若干长孔131照射所有横向灯缝,使得所有横向灯缝内的光敏胶水同时固化。接着,便可调整荫罩130与第一预灌胶显示模组之间的放置角度,来使得荫罩130遮挡灯面的同时露出所有纵向灯缝。具体调节过程如下:由于上述荫罩130可拆卸固定在定位底座110上(如图2所示,其具体实现方式可以是,通过在荫罩130的四周分别开设定位孔132,及在定位底座110的四周分别设置定位凸起113后,使得每一定位孔132均对应卡入相应的定位凸起113中,来实现上述的可拆卸固定),此时,可取下荫罩130后,将荫罩130顺时针或逆时针转动90度后,再固定回定位底座110上,使得荫罩130遮挡灯面的同时露出所有纵向灯缝。对于本领域技术人员而言,上述角度调整亦可通过以下方式来实现,即将第一预灌胶显示模组顺时针或逆时针转动90度,来使得荫罩130遮挡灯面的同时露出所有纵向灯缝。此时,需将容置有第一预灌胶显示模组的显示模组支撑架120与定位底座110之间的连接设置为转动连接,此时,如图3及图4所示,显示模组支撑架120远离容置槽体121的一侧凸设一转动轴122,定位底座110上开设有一活动卡设转动轴122的转动槽孔111,使得转动轴122相对转动槽孔111旋转,进而实现显示模组支撑架120与定位底座110之间的转动连接。进一步地,显示模组支撑架120远离容置槽体121的一侧与定位底座110之间还设置有一限位装置,以限制显示模组支撑架120的最大转动角度。该限位装置具体可包括限位销123与弧形限位槽孔112,限位销123凸设于显示模组支撑架120远离容置槽体121的一侧,弧形限位槽孔112开设在定位底座110上,限位销123远离显示模组支撑架120的一端卡设于弧形限位槽孔112中,以沿着弧形限位槽孔112的延伸方向运动,弧形限位槽孔112的圆心角为90度,即上述最大转动角度为90度,以确保显示模组支撑架120最大仅能进行90度转动。当经过上述角度调整,使得荫罩130遮挡灯面的同时露出所有纵向灯缝后,便可再次使该uv紫外灯垂直照射荫罩130的上表面,以透过若干长孔照射所有纵向灯缝,使得所有纵向灯缝内的光敏胶水同时固化,最终得到第二预灌胶显示模组,此时,第二预灌胶显示模组的灯面上,所有灯缝内的光敏胶水均已固化,且所有灯珠表面的光敏胶水由于荫罩的遮挡,未被uv紫外灯照射到,固均未固化。上述处理过程中出现的两次uv紫外灯照射,其具体的照射时间可视uv紫外灯的功率大小以及胶水材料而定,一

般控制在1s~600s内,以确保所有横向灯缝内的光敏胶水同时固化或所有纵向灯缝内的光敏胶水同时固化。

32.步骤s130:对该第二预灌胶显示模组的灯面进行预设清除处理,得到目标已灌胶显示模组。

33.具体地,当通过上述方法步骤得到第二预灌胶显示模组后,便可对第二预灌胶显示模组的灯面进行预设清除处理,来得到目标已灌胶显示模组,具体过程如下:将第二预灌胶显示模组置于预设有机溶剂中,以将灯面的灯珠上的未固化的光敏胶水清除,露出相应的灯珠,来得到目标已灌胶显示模组。该预设有机溶剂具体可包括甲醇、乙醇以及丙酮中的任意一种,这些有机溶剂可有效将灯面的灯珠上的未固化的光敏胶水清除,来得到目标已灌胶显示模组,该来目标已灌胶显示模组所有灯缝内均填充有固化的光敏胶水,以有效提高其防潮、防撞性能。后续可再对获得的目标已灌胶显示模组进行模压或其他封装工艺,以获得完整封装好的显示模组。

34.本技术实施例中的显示模组灯缝灌胶方法,其在待灌胶显示模组的灯面上涂覆光敏胶水,得到第一预灌胶显示模组后,通过预设遮挡照射方式,使得第一预灌胶显示模组的所有横向灯缝内的光敏胶水同时固化以及使得第一预灌胶显示模组的所有纵向灯缝内的光敏胶水同时固化,来得到第二预灌胶显示模组。最后再对第二预灌胶显示模组的灯面进行预设清除处理,来得到目标已灌胶显示模组,便可完成整个显示模组的灯缝灌胶过程,整个灌胶过程方便、快捷。可见,本显示模组灯缝灌胶方法,其可有效解决现有显示屏灯缝进行相应胶水填充的工艺方式操作不便、效率低下的技术问题。

35.以上结合附图对本技术的实施方式作了详细说明,但本技术不限于所描述的实施方式。对于本领域的技术人员而言,在不脱离本技术原理和精神的情况下,对这些实施方式进行多种变化、修改、替换和变型,仍落入本技术的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1