内筛选循环辊压机的制作方法

1.本技术涉及一种水泥生产系统,特别是涉及一种内筛选循环辊压机。

背景技术:

2.在现有的水泥生产系统中,辊压机挤压后的物料需经过v选粉机选粉后,粗颗粒物料需再次进入辊压机挤压,细粉进入下一道工序,而在实际工作中,挤压后的物料是呈料饼状的,进入静态v型选粉,需要进行3至5次的循环选粉,选粉效率低。另外,由于v型选粉机体积较大,占地面积比较大,还会增加整个系统的占地面积。

技术实现要素:

3.本技术实施例提供一种内筛选循环辊压机,解决现有水泥生产系统选粉效率低且v型选粉机体积大的问题。

4.为解决上述技术问题,本技术是这样实现的:

5.第一方面,提供一种内筛选循环辊压机,其包括密封罩壳、挤压对辊、选料组件、打散组件和回料组件。挤压对辊设置于密封罩壳内,挤压对辊包括第一挤压辊和第二挤压辊,第一挤压辊与第二挤压辊邻接的一侧形成挤压区域。选料组件设置于挤压对辊的下方,选料组件包括选料壳体和多个选料筛板,选料壳体上设置有进料口、回料口和出料口,进料口位于挤压区域的下方,回料口位于进料口与出料口之间,多个选料筛板间隔设置于选料壳体内。

6.打散组件设置于选料壳体内,打散组件包括多个打散叶片和打散轴,多个打散叶片间隔设置于打散轴上,且位于进料口的下方,打散轴能够带动多个打散叶片同时转动。回料组件与选料壳体连接,回料组件包括回料管道件和螺旋送料件,回料管道件的一端与回料口连接,回料管道件用于回收选料壳体内的粗物料,螺旋送料件设置于回料管道件内。

7.在第一方面的第一种可能实现方式中,还包括:进料装置,与密封罩壳的进料口连通,回料管道件的另一端与进料装置连接。

8.在第一方面的第二种可能实现方式中,选料组件还包括喇叭型收料筒,喇叭型收料筒与进料口连接,喇叭型收料筒位于挤压区域的下方。

9.结合第一方面的第二种可能实现方式,在第一方面的第三种可能实现方式中,选料组件更包括倾斜挡块,倾斜挡块设置于喇叭型收料筒与进料口的连接位置,且位于打散叶片的上方。

10.在第一方面的第四种可能实现方式中,选料组件更包括选粉链条,选粉链条设置于选料壳体内,选粉链位于回料口的上方,且位于选料筛板靠近进料口的一侧。

11.在第一方面的第五种可能实现方式中,每个选料筛板为网状格栅结构或者链条结构,每个选料筛板倾斜地间隔设置于选料壳体的内壁。

12.在第一方面的第六种可能实现方式中,多个打散叶片的数量大于等于三个,每个打散叶片上设置有至少一片耐磨钢片。

13.结合第一方面的第六种可能实现方式,在第一方面的第七种可能实现方式中,每片耐磨钢片通过螺栓组件固定设置于对应打散叶片上。

14.结合第一方面的第一种可能实现方式,在第一方面的第八种可能实现方式中,回料管道件包括第一倾斜下料通道、水平下料通道、竖直下料通道和第二倾斜下料通道,第一倾斜下料通道的一端与回料口连接,第一倾斜下料通道的另一端与水平下料通道的一端连接,水平下料通道的另一端与竖直下料通道的底部连通,第二倾斜下料通道的一端与竖直下料通道的顶部连接,第二倾斜下料通道的另一端与进料装置连接,螺旋送料件设置于水平下料通道和竖直下料通道内。

15.结合第一方面的第八种可能实现方式,在第一方面的第九种可能实现方式中,回料组件还包括电磁阀门、拉杆和升降机,第一倾斜下料通道的底壁设置有与电磁阀门对应的开口,电磁阀门设置于开口上,拉杆的一端与电磁阀门连接,拉杆的另一端与选料壳体连接,升降机与拉杆连接。

16.本技术与现有技术相比具有的优点有:

17.本技术的内筛选循环辊压机,在打散壳体内设置选料组件、打散组件和回料组件,打散组件将物料打撒,选料组件对物料选粉后,回料组件将粗物料送回辊压机内进行再次挤压,细物料进入下一道工序,如此实现内筛选循环辊压物料,从而提高研磨物料的均匀度及研磨效率。同时由于细粉中的粗颗粒较少,这样会大大减少循环进入v型选粉机的粗颗粒的次数,增加v型选粉机的选粉效率,同时也可以降低v型选粉机的匹配型号,达到节约设备用地的作用。

附图说明

18.此处所说明的附图用来提供对本技术的进一步理解,构成本技术的一部分,本技术的示意性实施例及其说明用于解释本技术,并不构成对本技术的不当限定。在附图中:

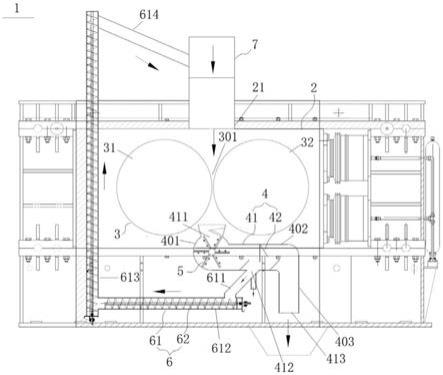

19.图1是本技术一实施例的内筛选循环辊压机的示意图;

20.图2是本技术一实施例的打散组件位于选料壳体内的示意图;

21.图3是本技术一实施例的由选料壳体的左段向下俯视的部分示意图;

22.图4是本技术一实施例的选料组件与回料组件的部分示意图;

23.图5是图4中a向示意图。

具体实施方式

24.对于水泥生产系统而言,辊压机挤压后的物料是呈料饼状的,进入静态v型选粉,需要进行3至5次的循环选粉,选粉效率低。且由于v型选粉机体积较大,占地面积比较大,还会增加整个系统的占地面积。

25.本技术的内筛选循环辊压机在挤压物料后,多个打散叶片将物料打撒,选料组件对物料选粉后,将粗物料送回辊压机内进行再次挤压,而细物料进入下一道工序。由于细粉中的粗颗粒较少,如此会大大减少循环进入v型选粉机的粗颗粒的次数,从而增加v型选粉机的选粉效率,同时也可以降低v型选粉机的匹配型号,达到节约设备用地的作用。

26.为使本技术的目的、技术方案和优点更加清楚,下面将结合附图对本技术实施方式作进一步地详细描述。

27.关于本文中所使用的“第一”、“第二”等,并非特别指称次序或顺位的意思,亦非用以限定本技术,其仅仅是为了区别以相同技术用语描述的组件或操作而已。

28.请参阅图1,其是本技术一实施例的内筛选循环辊压机的示意图,图1中箭头所示方向为物料路径。如图所示,内筛选循环辊压机1包括密封罩壳2、挤压对辊3、选料组件4、打散组件5和回料组件6。挤压对辊3设置于密封罩壳2内。挤压对辊3包括第一挤压辊31和第二挤压辊32。第一挤压辊31与第二挤压辊32邻接的一侧形成挤压区域301。挤压区域301位于密封罩壳2的进料口21的下方,物料经由罩壳2的进料口21进入到挤压区域301内,第一挤压辊31与第二挤压辊32分别自转以挤压物料。

29.选料组件4设置于挤压对辊3的下方。选料组件4包括选料壳体41和多个选料筛板42。选料壳体41上设置有进料口411、回料口412和出料口413,进料口411位于挤压区域301的下方,回料口412位于进料口411与出料口413之间。如图1所示,选料壳体41由左段401、中段402和右段403组成,左段401呈类球状且位于挤压区域301的正下方,进料口411位于左段上方,中段402呈水平筒状,回料口412位于中段下方,右段403呈竖直筒状,出料口413位于右段下方。

30.承上所述,多个选料筛板42间隔设置于选料壳体41内。多个选料筛板42与选料壳体41内壁形成迷宫式通道。每个选料筛板42为网状格栅结构或者链条结构,每个选料筛板42倾斜地间隔设置于选料壳体41的内壁,如此可以较好地筛选粉物料粉料,并且具有较好的耐用性能。

31.请参阅图2且同时参阅图1,图2是本技术一实施例的打散组件位于选料壳体内的示意图。如图所示,打散组件5设置于选料壳体41内,如图1所示,打散组件5位于左段401中。打散组件5包括多个打散叶片51和打散轴52,多个打散叶片51间隔设置于打散轴52上,且位于进料口411的下方。在本实施例中,多个打散叶片51的数量大于等于三个,每个打散叶片51上设置有至少一片耐磨钢片53,以提高打散叶片51的耐用性能,减少维修需求。进一步的,每片耐磨钢片53通过螺栓组件54固定设置于对应打散叶片51上,以方便维修及固定。

32.当挤压物料由进料口411进入到选料壳体41内时,打散轴52带动多个打散叶片51同时转动,多个打散叶片51将物料打撒,再利用打散叶片51在转动时产生的风量把打撒的物料吹到迷宫式通道中,利用物料自身特性进行粗细分离,粗物料进入回料口412,细物料经出料口413进入下一道工序。

33.复参阅图1所示,回料组件6与选料壳体41连接。回料组件6包括回料管道件61和螺旋送料件62。螺旋送料件62设置于回料管道件61内。回料管道件61的一端与回料口412连接,回料管道件61的另一端与进料装置7连接。进料装置7与密封罩壳2的进料口21连通。当粗物料经回料口412进入到回料管道件61后,螺旋送料件62将物料输送至进料装置7中,进料装置7再将这些粗物料再次送入密封罩壳2内进行挤压粉磨。

34.本实施例的内筛选循环辊压机1在使用时,进料装置7将物料经由罩壳2的进料口21送入到挤压区域301内,第一挤压辊31与第二挤压辊32配合挤压物料,挤压后的物料经进料口411进入到选料壳体41内,打散轴52带动多个打散叶片51同时转动,将物料打撒,同时将打撒的物料吹到迷宫式通道中,对粗细进行分离。粗物料经回料口412进入到回料管道件61,螺旋送料件62将物料输送至进料装置7中,进料装置7再将这些粗物料再次送入密封罩壳2内进行挤压粉磨。

35.另外,细物料经出料口413进入下一道工序(v型选粉机),如此实现内筛选循环辊压物料,从而提高研磨物料的均匀度及研磨效率。同时由于细物料中的粗颗粒较少,因此需要的v型选粉机的型号不需要以前那么的大,所以设备的占地面积会大大减小,且循环进入辊压机的粗颗粒的次数会大大减少,因此能增加v型选粉机的选粉效率,从而增加整个生产系统的产量,同时也可以降低v型选粉机的匹配型号,达到节约设备用地的作用。

36.以下将详细说明选料组件4、回料管道件61和回料组件6的结构。请参阅图3且同时参阅2,图3是本技术一实施例的由选料壳体的左段向下俯视的部分示意图。如图所示,选料组件4还包括喇叭型收料筒43。喇叭型收料筒43与进料口411连接,喇叭型收料筒43位于挤压区域301的下方,如此可以实现对接收到的挤压物料的收拢,然后集中供给打散组件5实现进一步打散物料。选料组件4更包括倾斜挡块44。倾斜挡块44设置于喇叭型收料筒43与进料口411的连接位置,且位于打散叶片51的上方。倾斜挡块44能够实现减轻物料对打散叶片51的冲击力,提高其使用寿命,拉长维护周期。

37.请参阅图4与图5,图4是本技术一实施例的选料组件与回料组件的部分示意图,图5是图4中a向示意图。如图所示,选料组件4更包括选粉链条45。选粉链条45设置于选料壳体41内,选粉链条45位于回料口412的上方,且位于选料筛板42靠近进料口411的一侧,选粉链条45一方面用于对物料粗选,另一方面可以减轻对选料筛板42的冲击,具有较好的使用性能。

38.复参阅图1所示,回料管道件61包括第一倾斜下料通道611、水平下料通道612、竖直下料通道613和第二倾斜下料通道614。第一倾斜下料通道611的一端与回料口412连接,第一倾斜下料通道611的另一端与水平下料通道612的一端连接。水平下料通道612的另一端与竖直下料通道613的底部连通。第二倾斜下料通道614的一端与竖直下料通道613的顶部连接。第二倾斜下料通道614的另一端与进料装置7连接。

39.承上所述,螺旋送料件62设置于水平下料通道612和竖直下料通道613内。当粗物料经回料口412进入到第一倾斜下料通道611后,在粗物料自身重力作用下,滑到水平下料通道612中,螺旋送料件62将物料经水平下料通道612和竖直下料通道613送入到第二倾斜下料通道614中,这些物料再次依靠其自身重力滑到进料装置7中。

40.复参阅图4所示,回料组件6还包括电磁阀门63、拉杆64和升降机65。第一倾斜下料通道611的底壁设置有与电磁阀门63对应的开口,电磁阀门63设置于开口上。在实际生产中,粗物料中可能包含一些金属物质,当含有金属物质的粗粉从第一倾斜下料通道611中滑过时,在电磁阀门63的高效电磁铁的磁力作用下,金属会吸附在电磁阀门63上。

41.承上所述,拉杆64的一端与电磁阀门63连接,拉杆64的另一端与选料壳体41连接。升降机65与拉杆64连接。当电磁阀门63上吸附的金属达到一定的量之后,升降机65通电,其升降杆伸出,带动拉杆64下降,打开电磁阀门63,并使电磁阀门63离开第一倾斜下料通道611一定距离,此时电磁阀门63的电磁铁断电,将吸附在电磁阀门63上的铁屑经由专门通道排出,然后升降杆缩回,带动拉杆64上升,关闭电磁阀门63,电磁阀门63的电磁铁继续通电,继续吸附含有金属物质的粗粉。

42.综上所述,本技术提供了一种内筛选循环辊压机。在打散壳体内设置选料组件、打散组件和回料组件,打散组件将物料打撒,选料组件对物料选粉后,回料组件将粗物料送回辊压机内进行再次挤压,细物料进入下一道工序,如此实现内筛选循环辊压物料,从而提高

研磨物料的均匀度及研磨效率。同时由于细粉中的粗颗粒较少,这样会大大减少循环进入v型选粉机的粗颗粒的次数,增加v型选粉机的选粉效率,同时也可以降低v型选粉机的匹配型号,达到节约设备用地的作用。

43.需要说明的是,在本文中,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者装置不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者装置所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除在包括该要素的过程、方法、物品或者装置中还存在另外的相同要素。

44.上面结合附图对本技术的实施例进行了描述,但是本技术并不局限于上述的具体实施方式,上述的具体实施方式仅仅是示意性的,而不是限制性的,本领域的普通技术人员在本技术的启示下,在不脱离本技术宗旨和权利要求所保护的范围情况下,还可做出很多形式,均属于本技术的保护之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1