一种高鲁棒性仿荷叶结构超疏水涂层及其制备方法、应用

1.本发明涉及超疏水涂层制备技术领域,尤其是一种高鲁棒性仿荷叶结构超疏水涂层及其制备方法、应用。

背景技术:

2.众所周知,超疏水材料需要构筑其低表面能和微纳二级粗糙结构。超疏水表面总是存在不同尺度的孔隙,这些孔隙与水接触时构成了界面的空气垫,进而“托举”起液滴形成超疏水状态。通过一些简单便携的方法如空气喷涂、浸涂、刷涂等制备的超疏水微观结构往往具有较大的孔隙,凸起结构的坚固性和致密性较差,这是超疏水材料耐久性差的一个主要原因。

3.现有的超疏水材料制备方法中,空气喷涂由于工艺简单而被广泛应用。空气喷涂是利用压缩空气从喷嘴喷出产生的负压吸入浆料,之后与压缩空气充分混合,然后从喷嘴吹出形成喷雾喷向被涂物表面,形成涂膜。空气喷涂的空气雾化效果不够,雾滴颗粒较大,所得超疏水微结构不够精细和致密,其机械耐久性和空气层稳定性不足。因此如何通过调节沉积的液滴参数得到精细、致密、坚固的微纳二级结构是一项巨大的挑战。

技术实现要素:

4.本发明提供一种高鲁棒性仿荷叶结构超疏水涂层及其制备方法、应用,用于克服现有技术中超疏水微结构不够精细、以及空气层稳定性不足等缺陷。

5.为实现上述目的,本发明提出一种高鲁棒性仿荷叶结构超疏水涂层的制备方法,包括以下步骤:

6.s1:将纳米颗粒分散于氟硅烷溶液中,利用酸性水溶液调节ph至4~6,加热搅拌,得到疏水纳米颗粒;

7.s2:按质量比1:0.15~1称取树脂和所述疏水纳米颗粒,将所述树脂和疏水纳米颗粒分散在有机溶剂中,加入助剂,搅拌混匀,得到混合液;

8.s3:以所述混合液为原料,利用静电喷雾在基材上形成涂料层,加热固化,得到超疏水涂层。

9.为实现上述目的,本发明还提出一种高鲁棒性仿荷叶结构超疏水涂层,由上述所述制备方法制备得到;所述超疏水涂层表面具有锥形微米级凸起,所述锥状微米级凸起表面具有纳米级粗糙结构;所述纳米级粗糙结构与水的接触角在150~170

°

之间。

10.为实现上述目的,本发明还提出一种高鲁棒性仿荷叶结构超疏水涂层的应用,将上述所述制备方法制备得到的超疏水涂层或者上述所述的超疏水涂层应用于水下减阻、防污、防腐以及防生物膜粘附中。

11.与现有技术相比,本发明的有益效果有:

12.1、本发明提供的高鲁棒性仿荷叶结构超疏水涂层的制备方法通过“树脂+颗粒”的混合液静电喷雾制备涂层,通过静电力的调控和组装作用可使得细小喷雾自发沉积组装为“金字塔”状锥形微米级凸起,该锥状微米级凸起表面具有纳米级粗糙结构,二者共同构成了超疏水性必需的微纳二级粗糙结构。由于传统静电纺丝制备超疏水织物或空气喷雾制备超疏水涂层的方法制备的微纳结构难以精确调控,而本发明采用高压静电喷雾作为制备手段,不仅可以将液滴雾化到20~100nm尺度,而且在喷雾飞行沉积的过程中,在电场的调控下发生组装性的堆叠,最终形成精细的微结构,整个过程高效且快速,仅10min左右即可制备约10cm

×

10cm的高耐久性超疏水表面。本发明提供的制备方法简单易行,所需时间较短,适合大面积工业生产。

13.2、本发明提供的制备方法采用高压静电喷雾技术,高压静电使得树脂浆料雾化成带电雾滴,带电雾滴中包裹着团聚的疏水纳米颗粒。带电雾滴在高压电场中向接收板飞行过程中,溶剂不断蒸发,雾滴内部受到电场斥力的作用分裂成更小的雾滴(20~100nm)。这些雾滴不断撕裂为微小雾滴,最后在接收板不断沉积和堆叠形成“金字塔”型锥状凸起。这些凸起的表面存在雾化液滴堆叠形成的纳米凸起,固化后形成界面结合良好的致密涂层。疏水纳米颗粒起到构造超疏水所需的微纳分级结构,并可以对树脂起到增强作用。

14.3、本发明提供的制备方法选择具有良好粘接性能的树脂,一方面可以将纳米疏水纳米颗粒牢固地粘接在一起,形成稳定高强度的微凸起;另一方面,可将涂层和基底牢固地粘接到一起,使得涂层具有良好的粘附力,这样可以提升涂层整体的力学性能和机械强度。

15.4、本发明制备的超疏水涂层所需纳米颗粒可根据功能需要进行调整,如使用氧化铁可赋予涂层光热效应,换成氧化锌或氧化钛可使涂层具备光催化特性。这些颗粒的功能特性与超疏水性复合,可进一步拓宽本发明制备的高耐久性超疏水材料的应用。

16.5、本发明提供的高鲁棒性仿荷叶结构超疏水涂层具有高鲁棒性、高致密性的特点,使其具有良好的空气层稳定性,使得其与高压水相互作用时保持空气层不被刺穿。这对于水下减阻、防腐及防生物膜粘附等应用具有重要意义。

附图说明

17.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图示出的结构获得其他的附图。

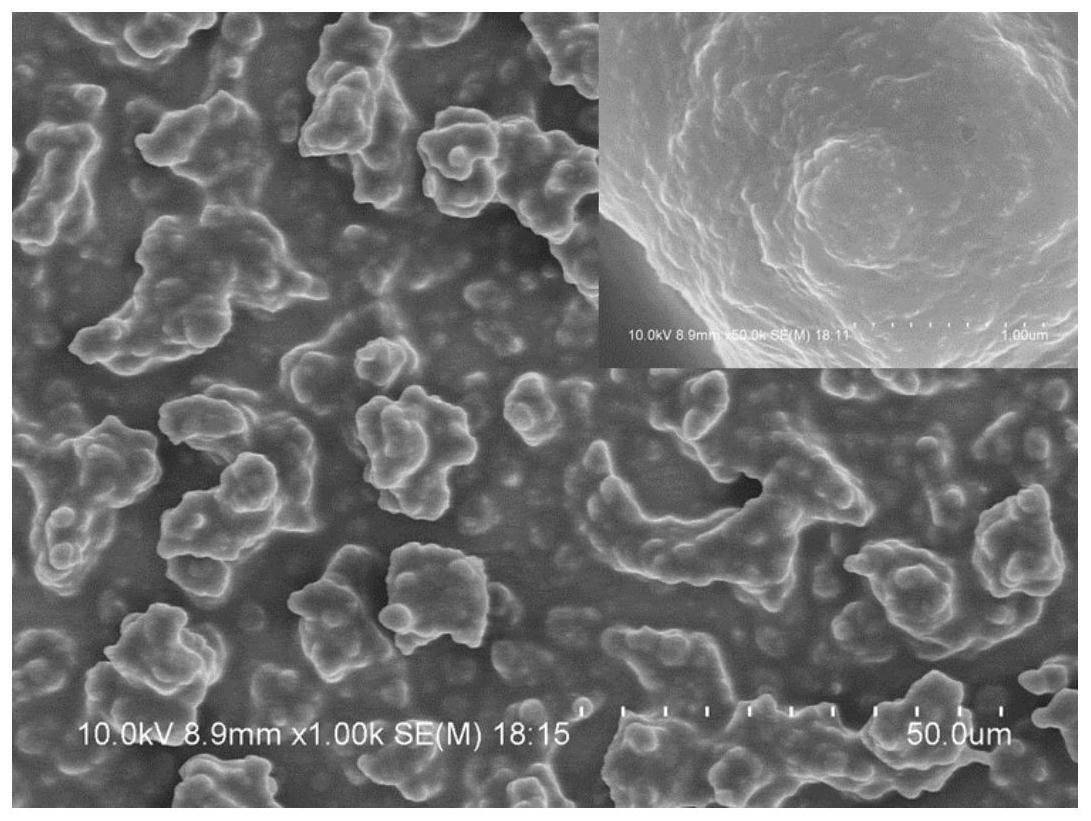

18.图1实施例1中制备的涂层的sem照片;

19.图2实施例1中制备的涂层的接触角测试照片;

20.图3实施例1中制备的涂层接触角和滚动角随胶带粘附次数变化图;

21.图4实施例1中制备的涂层接触角和滚动角随时间变化曲线;

22.图5实施例1中制备的涂层超声30min后接触角测试照;

23.图6实施例1中制备的涂层耐受~300m水深静压力后的超疏水展示照片;

24.图7实施例2中制备的涂层sem照片;

25.图8对比例1中制备的涂层sem照片;

26.图9对比例1中制备的涂层耐受~300m水深压力后表面被完全润湿照片;

27.图10对比例2中得到的雾化颗粒效果图;

28.图11对比例3中制备的涂层的sem照片;

29.图12对比例6中制备的涂层的sem照片。

30.其中,图1和图8右上角插图为对应的局部放大图。

31.本发明目的的实现、功能特点及优点将结合实施例,参照附图做进一步说明。

具体实施方式

32.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

33.另外,本发明各个实施例之间的技术方案可以相互结合,但是必须是以本领域普通技术人员能够实现为基础,当技术方案的结合出现相互矛盾或无法实现时应当认为这种技术方案的结合不存在,也不在本发明要求的保护范围之内。

34.无特殊说明,所使用的药品/试剂均为市售。

35.本发明提出一种高鲁棒性仿荷叶结构超疏水涂层的制备方法,包括以下步骤:

36.s1:将纳米颗粒分散于氟硅烷溶液中,利用酸性水溶液调节ph至4~6以使氟硅烷水解,加热搅拌使氟硅烷和纳米颗粒充分反应,得到疏水纳米颗粒。

37.步骤s1是对纳米颗粒进行疏水改性。

38.优选地,所述纳米颗粒的粒径为4~500nm,以便于构造微纳分级结构。颗粒过小成本太高,颗粒太大,难以分散为尺度小于空气喷涂雾滴的小雾滴,无法得到理想结构。

39.优选地,所述纳米颗粒为三氧化二铝、四氧化三铁、氧化锌、二氧化铈、二氧化钛、二氧化硅中的至少一种。这些颗粒可以进行疏水改性,起到构造超疏水微结构的作用,并可根据功能需求选用。

40.优选地,所述氟硅烷溶液中氟硅烷的浓度为1%。所述氟硅烷溶液的溶剂为醇类有机溶剂,优选为乙醇。所述氟硅烷为十七氟癸基三甲氧基硅烷、十三氟辛基三乙氧基硅烷、(3,3,3-三氟丙基)三乙氧基硅烷和(3,3,3-三氟丙基)甲基二甲氧基硅烷中的一种;所述纳米颗粒与氟硅烷的质量比为1:0.1~2。

41.优选地,所述酸性水溶液浓度为30~70%;所述酸性水溶液中酸为盐酸、醋酸、硝酸和硫酸中的一种。

42.优选地,所述加热搅拌的温度为50~70℃,时间为1~3h。以使疏水改性充分进行。

43.s2:按质量比1:0.15~1称取树脂和所述疏水纳米颗粒,将所述树脂和疏水纳米颗粒分散在有机溶剂中,加入助剂,搅拌混匀,得到混合液。

44.对树脂的选择非常广泛,优选为环氧树脂、聚氨酯树脂、聚丙烯酸树脂、酚醛树脂、聚苯乙烯树脂等所有可溶性热固性树脂或热固性树脂中的一种。

45.对有机溶剂的选择要求其可溶解树脂并对疏水纳米颗粒有良好的分散。优选为乙酸乙酯、丙酮、丁酮和n,n-二甲基甲酰胺(dmf)中的一种。

46.助剂包括固化剂或其他功能助剂,工业应用时为了得到能满足实际应用工况的涂层,可能还需加入一些其他助剂,以实现可能需要的耐环境性、功能性、安全性等。

47.优选地,所述疏水纳米颗粒与有机溶剂的质量比为1:30~80,以利于疏水纳米颗粒分散均匀。

48.s3:以所述混合液为原料,利用静电喷雾在基材上形成涂料层,加热固化,得到超疏水涂层。

49.优选地,所述静电喷雾的参数为:针头内径为0.1~0.5mm;推进速度为0.01~6mm/h;两端电压差为8~20kv;接收基材与喷头距离为5~40cm;环境湿度为20~70%;环境温度为20~80℃;喷雾时间为5~60min。在合适的条件下制备的涂层力学性能和疏水性能更佳。

50.推进速度优选1~5mm/h;接收基材与喷头距离优选10~20cm。

51.本发明提供的高鲁棒性仿荷叶结构超疏水涂层的制备方法通过高压静电喷涂“树脂+颗粒”混合液制备超疏水涂层,涂层表面具有仿荷叶状坚固的锥形微米级凸起和纳米级粗糙结构。喷涂过程中高压静电将液滴雾化为20~100nm的带电雾滴,带电雾滴在高压电场力的作用下组装堆叠形成致密的高鲁棒性超疏水涂层本发明提供的制备方法简单易行且不受树脂体系和纳米颗粒种类的限制,适合大面积工业生产。所制备的涂层具有优异的超疏水性和空气层稳定性,在超声作用、高静态水压作用下仍保持良好的超疏水性。,可应用在船舶、潜艇、钻井平台等海洋设备的防水、防污、防腐及防生物膜粘附等领域。

52.本发明还提出一种高鲁棒性仿荷叶结构超疏水涂层,由上述所述制备方法制备得到;所述超疏水涂层表面具有锥形微米级凸起,所述锥状微米级凸起表面具有纳米级粗糙结构;所述超疏水涂层与水的接触角在150~170

°

之间。

53.本发明还提出一种高鲁棒性仿荷叶结构超疏水涂层的应用,将上述所述制备方法制备得到的超疏水涂层或者上述所述的超疏水涂层应用于水下减阻、防污、防腐以及防生物膜粘附中。

54.如海洋的潜艇、船舶的水下减阻、防污防腐及防生物膜粘附等领域。

55.实施例1

56.本实施例提供一种高鲁棒性仿荷叶结构超疏水涂层的制备方法,包括以下步骤:

57.s1:将e-51环氧树脂通过专利cn 109836557 a所述的方法疏水改性后得到疏水环氧树脂备用。

58.将二氧化硅纳米颗粒1g分散于氟硅烷的乙醇溶液中,加入50%醋酸水溶液调节ph至4~6,60℃下搅拌2h,得到疏水二氧化硅颗粒。

59.s2:将疏水环氧树脂2g和d230固化剂0.68g以及1g的疏水二氧化硅颗粒分散在50g乙酸乙酯溶液中,通过磁力搅拌器充分搅拌10min以使各成分均匀混合,得到混合液。

60.s3:将上述混合液置于10ml的注射器中,通过静电纺丝装置,使用型号为22g的针头,设置推进速度为0.2mm/h,调整电压至18kv使得溶液呈雾状喷出,均匀覆盖于距离为10cm的接收铝箔表面。控制湿度在40%、温度为25℃。10min后将铝箔取下在80℃下保温2h,而后在100℃下保温1h,得到高鲁棒性仿荷叶结构超疏水涂层,其具有坚固、精细、致密的微纳二级粗糙结构,如图1所示。

61.采用美国dataphysics公司的ocah 200型全自动微观液滴润湿性测量仪对本实施例制备的超疏水涂层润湿性能测试,选取水作为测试液滴,液滴体积为5μl,测试五次取其平均值。本实施例制备的超疏水涂层表现出超疏水性,水接触角达到158

°

,滚动角达到4

°

,如图2所示。

62.根据标准astm d3359,利用3m 4951型号的vhb胶带对超疏水涂层表面进行粘附后沿着45

°

方向撕下,每经过50次循环测试后测量表面的接触角和滚动角,测试结果见图3。从

图3可以看出,本发明制备的超疏水涂层可耐受1000次的粘附循环仍保持超疏水性能。这得益于本发明的通过高压电场得到的细小喷雾在电场中加速飞行和沉积,使得涂层的颗粒之间以及颗粒和基底之间产生良好的融合,并且由于静电斥力的作用,粗糙结构之间的空隙被填满,得到高鲁棒性的致密耐久性超疏水涂层。

63.将本实施例制备的超疏水涂层置于超声细胞分散仪(voshin-1500r)中,间隔4s,超声2s。连续超声5min后测试其滚动角和接触角。测试结果见图4,从图4可以看出,本实施例制备的超疏水涂层在25min的超声后,接触角和滚动角分别为151

°

和8

°

。超声30min后丧失超疏水特性,接触角和滚动角分别为149

°

(如图5所示)和13.5

°

。

64.将本实施例制备的超疏水涂层置于高压釜中,加水没过涂层,密封后加压至3mpa,根据压力公式p=ρgh(p深水压力;ρ为水的密度,取1000kg/m3;g为重力加速度,取10m/s2;h为水深,取一般潜艇的作战潜深300m。)这达到了300m水深的静水压力,取出后涂层仍保持超疏水特性,如图6所示。由图6可知,本实施例制备的超疏水涂层因其致密、精细的微纳结构而具有稳定的空气层,在高静水压力下不会破坏其超疏水结构。这种稳定的空气层特性在水流减阻及水下防腐和防生物膜粘附等领域有重要的应用。

65.实施例2~7

66.本发明的制备工艺主要在于喷雾液滴的大小和有机溶剂蒸发速率的调控。

67.本实施例提供一种高鲁棒性仿荷叶结构超疏水涂层的制备方法,工艺参数和制得的样品的接触角如表1所示,其他制备过程同实施例1。

68.工艺参数对雾滴状态和沉积过程有显著影响,其中电压、湿度和疏水颗粒的浓度对沉积效果影响显著。通过实施例1~7的对比可知,电压必须达到一定强度才能达到良好的雾化效果。由实施例1~3可以看出,电压越低,雾化效果越差,雾化液滴越大,导致超疏水性变差。同时,喷雾的环境湿度影响有机溶剂的蒸发速率,由实施例1、4、5可以看出,过高的湿度导致有机溶剂蒸发缓慢,不利于形成良好的粗糙结构。疏水纳米颗粒对形成微纳分级结构有很大影响,由实施例1、6、7可以看出,疏水纳米颗粒浓度越大,结构粗糙程度越大,越易形成良好的超疏水性。实施例1、2的电镜照片分别如图1、图7所示,从图中可以看出,本发明通过高压静电工艺,得到了理想的仿荷叶结构,其包含微米级的凸起,微米级凸起表面可以看到雾化雾滴沉积的纳米级粗糙结构(如图1所示),但当本发明的工艺中的关键条件电压降低后,由于雾化效果变差,得到的涂层颗粒结合得不够紧密,颗粒之间空隙较大,没有良好雾化效果的涂层无法得到本发明提到的高鲁棒性防荷叶结构(如图7所示)。另外,对不同参数得到的超疏水涂层进行接触角表征,实施例2、4、7得到的超疏水涂层由于颗粒结合非常松散和脆弱,经过1~2次的胶带粘附,均发现涂层大面积脱落进而丧失超疏水性能。

69.表1工艺参数及性能表

70.工艺参数电压(kv)湿度(%)树脂颗粒比例接触角(

°

)实施例215401:0.5151.6实施例312401:0.5132.3实施例418601:0.5152.2实施例518801:0.5144.5实施例618401:0.2150.4实施例718401:0.15134.3

71.实施例8

72.本实施例提供一种高鲁棒性仿荷叶结构超疏水涂层的制备方法,包括以下步骤:

73.s1:将e-51环氧树脂通过专利cn 109836557 a所述的方法疏水改性后备用。

74.将四氧化三铁纳米颗粒2g分散于氟硅烷的乙醇溶液中,加入70%醋酸水溶液调节ph至4~6,70℃下搅拌1h,得到疏水氧化铁颗粒。

75.s2:将疏水环氧树脂2g和d230固化剂0.68g以及2g的疏水氧化铁颗粒分散在100g丙酮溶液中,通过磁力搅拌器充分搅拌30min以使各成分均匀混合,得到混合液。

76.s3:将上述混合液置于10ml的注射器中,通过静电纺丝装置,使用型号为22g的针头,设置推进速度为0.01mm/h,调整电压至20kv使得溶液呈雾状喷出,均匀覆盖于距离为5cm的接收铝箔表面。控制湿度在70%、温度为80℃。60min后将铝箔取下在80℃下保温2h,而后在100℃下保温1h,得到高鲁棒性仿荷叶结构超疏水涂层,其具有对坚比例固、1精细、致密的微纳二级粗糙结构。

77.为了显示本发明中通过高压电场得到均匀细小的雾化液滴的优势,通过以下工艺制备空气喷涂的样品.

78.首先按照实施例1步骤s1和s2得到喷涂浆料;然后利用空气喷涂装置,在0.5mpa压力下,距离20cm处将浆料喷至基底,其他温度、湿度等环境条件和实施例1相同。所得涂层水接触角为156

°

,滚动角为4

°

。其sem照片如图8所示,由图8可以看出,涂层微结构中存在大量孔隙,颗粒之间仅有松散的结合。通过胶带粘附测试(测试条件和实施例1相同)发现涂层在15次胶带粘附下即脱落。水中超声测试(测试条件与实施例1相同)发现,在5min超声后,涂层被水彻底浸润,丧失超疏水特性,将涂层置于置于装满水的高压釜中,加压至3mpa,保持1min后取出,涂层表面被完全润湿,如图9所示。

79.对比例2

80.本对比例的实验条件和实施例1完全相同,仅将喷雾时间缩短至5s,此时微小雾滴沉积到基底,其sem图像如图10所示,通过扫描电镜可以看出本对比例到的雾滴最小尺寸仅为20nm左右,这是单个二氧化硅的尺寸。同时发现尺度约为100nm的二氧化硅团聚体,二氧化硅通过树脂粘连团聚。本对比例利用本发明的工艺可以将雾滴雾化到20-100nm左右,这在其他雾化工艺中难以实现。

81.对比例3~8

82.高压静电喷雾时,雾滴的带电情况对于液滴雾化效果和沉积形貌影响很大,随着电压的增大,喷雾效果发生变化。电压较小时,首先喷出不连续大液滴,这时在针头处形成的泰勒锥在电场力作用下射出。电压增大到一定程度时,大液滴变成细小的连续射流。电压继续增大时,连续射流形成不连续的小雾滴,但此时雾滴较大,不能形成良好的沉积效果。继续增大电压可以获得稳定的喷雾。由此可见形成喷雾存在临界电压,不同介电常数的溶剂形成良好雾化效果的电压不同。对比例3~8对于不同溶剂通过不同电压作用,如表2所示,其他制备过程同实施例1。观察其雾化情况。可以看出丙酮、dmf的临界雾化电压分别为20kv、24kv。对比例3、6的sem照片如图11、图12所示。由图9、10对比可知,溶剂介电常数越大,得到的涂层微米结构越小,这是因为溶剂介电常数越大,雾滴带电量越多,在电场中分裂的液滴粒径越小。

83.表2工艺参数及性能表

84.工艺参数溶剂电压(kv)雾化情况对比例3丙酮20雾化良好对比例4丙酮18不连续射流对比例5丙酮15射流对比例6dmf24雾化良好对比例7dmf20不连续射流对比例8dmf16射流

85.以上所述仅为本发明的优选实施例,并非因此限制本发明的专利范围,凡是在本发明的发明构思下,利用本发明说明书及附图内容所作的等效结构变换,或直接/间接运用在其他相关的技术领域均包括在本发明的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1